Índice

AlternarCompreender os fundamentos do policarbonato na moldagem por injeção

O policarbonato (PC) é um material termoplástico amorfo, um alto polímero que contém grupos carbonato (-O-C(=O)-O-) na sua cadeia molecular. É sintetizado através de uma reação de polimerização envolvendo o Bisfenol A (BPA) e o Fosgénio (COCl2). Conhecido como um termoplástico de alto desempenho, o PC é amplamente utilizado pela sua excelente transparência, resistência ao calor e resistência ao impacto.

Parâmetros básicos do PC

- Densidade: Normalmente varia de 1,20 a 1,22 g/cm³.

- Ponto de fusão: Aproximadamente 260°C a 270°C.

- Temperatura de moldagem por injeção: 270-320°C.

- Temperatura de transição vítrea (Tg): Cerca de 135-150°C.

- Resistência ao impacto do entalhe da viga cantilever: Cerca de 60 KJ/m2.

- Resistência à tração: Cerca de 60 a 70 MPa (Megapascal).

- Resistência à flexão: Pode atingir cerca de 90 a 120 MPa.

- Transparência: Até 90% na gama de luz visível.

- Resistência química: Boa resistência aos ácidos e bases fracos, mas sensível a certos solventes e produtos químicos fortes.

- Absorção de água: Bom, com uma fraca taxa de absorção de cerca de 0,3%. Tende a hidrolisar-se a altas temperaturas.

Vantagens do policarbonato (PC)

- Elevada transparência e brilho: O material PC apresenta excelentes propriedades ópticas com uma taxa de transmissão de luz de 90%, comparável à do vidro, mas mais leve e menos suscetível de se partir. Juntamente com o PMMA e o PS, constitui o plástico transparente mais utilizado.

- Resistência excecional ao calor e ao frio: O PC permanece estável a temperaturas mais elevadas (normalmente entre 140°C e 150°C) e pode ser utilizado a temperaturas tão baixas como -60°C a -40°C sem se tornar quebradiço.

- Alta resistência ao impacto: A resistência ao impacto do PC é 250-300 vezes superior à do vidro comum e 30 vezes superior à das folhas de acrílico da mesma espessura, o que faz dele um material altamente durável.

- Retardador de chama: O PC possui naturalmente propriedades retardadoras de chama, atingindo uma classificação UL94 V2 mesmo sem aditivos.

- Excelente isolamento elétrico: Isto torna-o amplamente aplicável nos domínios da eletrónica e da eletricidade.

- Boa resistência à deformação e estabilidade dimensional durante o processamento.

Desvantagens do policarbonato:

- Suscetibilidade a arranhões: O material PC é relativamente macio e suscetível de riscar. Isto pode ser um problema em aplicações que exijam transparência e resistência à abrasão. Por conseguinte, é comum aplicar um revestimento resistente a riscos à superfície.

- Propenso a fissuras por tensão: O material PC pode desenvolver fissuras de tensão quando sujeito a tensões mecânicas ou a determinados produtos químicos, especialmente nas extremidades ou em pontos fracos. Isto é causado por tensões internas, possivelmente devido a um processamento incorreto ou a uma força excessiva durante a montagem. As fissuras por tensão não só afectam o aspeto como também reduzem significativamente a resistência mecânica. Para atenuar este risco, é importante gerir as tensões durante a conceção e o processamento, bem como evitar o contacto com determinados produtos químicos.

- Dificuldades de processamento: A dificuldade de processamento do PC também se reflecte na sua fluidez relativamente baixa e na sua elevada ponto de fusão, normalmente entre 220°C e 260°C. Isto requer temperaturas de aquecimento mais elevadas na moldagem por injeção ou noutro processamento de termoplásticos, aumentando o consumo de energia e exigindo mais do equipamento de processamento. Além disso, a menor fluidez do PC em comparação com alguns outros plásticos pode levar a um enchimento insuficiente ou irregular em projectos de moldes complexos ou finos.

- Sensibilidade aos raios UV: O PC pode amarelecer e tornar-se quebradiço quando exposto à luz UV durante longos períodos. Para evitar esta situação, são frequentemente adicionados estabilizadores de UV ou é aplicado um revestimento protetor à superfície.

- Sensibilidade química: O PC é sensível a determinados produtos químicos, nomeadamente a alguns solventes, produtos de limpeza e gorduras como o álcool, cetonas, ácidos e bases, que podem provocar fissuras ou degradação.

- Custo elevado: Em comparação com outros tipos de plásticos, o PC tem geralmente um custo mais elevado.

- Preocupações ambientais e de saúde: Um dos principais componentes do PC é Bisfenol A (BPA), um desregulador endócrino que tem atraído a atenção. Os potenciais impactos do BPA na saúde, especialmente em produtos para bebés e crianças, tornaram-se um foco de preocupação pública e regulamentar.

Aplicações do policarbonato na moldagem por injeção

O policarbonato (PC) desempenha um papel crucial em vários produtos de moldagem por injeção devido às suas caraterísticas únicas e é amplamente utilizado nas seguintes áreas:

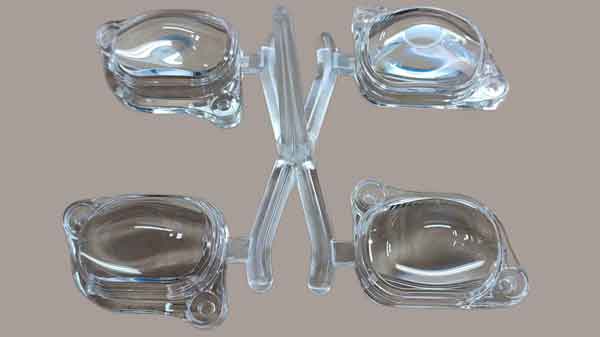

Aparelhos e óculos transparentes: A elevada transparência e resistência do PC tornam-no ideal para o fabrico de vários invólucros e óculos transparentes.

- Lentes ópticas: O PC é amplamente utilizado no domínio da ótica. Por exemplo, é utilizado para produzir lentes de lâmpadas LED, lentes de faróis de automóveis e coberturas de faróis de automóveis. Estas aplicações tiram o máximo partido da transmissão de luz e da resistência ao calor do PC.

Acabamentos para produtos eléctricos: O PC é também amplamente utilizado no fabrico de invólucros para produtos eléctricos, tais como caixas de contadores eléctricos. A escolha do PC deve-se principalmente às suas propriedades retardadoras de chama, resistência às intempéries e elevada resistência e tenacidade, garantindo a segurança e a durabilidade dos produtos eléctricos.

Discos ópticos: Os discos ópticos, como os CDs e DVDs, são normalmente feitos de material de PC, beneficiando das suas excelentes propriedades ópticas e processabilidade.

Capacetes de segurança: A elevada resistência ao impacto do PC torna-o um material ideal para o fabrico de capacetes de segurança, que são amplamente utilizados na construção, no desporto e noutros domínios que exigem proteção da cabeça.

Caixas de dispositivos electrónicos: Incluindo caixas para computadores e auscultadores, a aplicação de material de PC fornece uma solução que é leve, durável e esteticamente agradável.

Estas aplicações demonstram a utilização generalizada do PC na indústria moderna e na vida quotidiana. As suas caraterísticas, como a elevada transparência, resistência e retardamento de chama, desempenham um papel importante em muitos domínios.

Tipos de PC e PC modificado

Vamos compreender rapidamente os vários tipos de policarbonato (PC) e a natureza do PC modificado. O PC modificado refere-se aos materiais obtidos através da adição de diferentes materiais de reforço ou aditivos à resina de PC de base para melhorar ou reforçar as suas propriedades originais. Os tipos comuns de PC modificado incluem:

PCPC de alto e baixo peso molecular: O PC de alto peso molecular tem comprimentos de cadeia mais longos, apresentando normalmente maior força, melhor resistência ao calor e propriedades mecânicas superiores. É adequado para aplicações de alto desempenho, como materiais à prova de balas e peças mecânicas de alta qualidade. Por outro lado, o PC de baixo peso molecular, com comprimentos de cadeia mais curtos, é mais fácil de processar e moldar, mas geralmente significa menor força mecânica e resistência ao calor. Este tipo de PC é mais adequado para produtos de consumo geral e aplicações não pesadas.

PC reforçado com fibra de vidro: O reforço do PC com fibras de vidro aumenta a sua resistência mecânica e estabilidade dimensional, tornando-o mais adequado para aplicações que requerem elevada resistência e rigidez.

PC retardador de chama: A adição de retardadores de chama melhora as propriedades retardadoras de chama do PC. Não modificado, o PC tem uma classificação de retardador de chama V2, insuficiente para muitos produtos. Com a adição de retardadores de chama, pode atingir uma classificação V0. Os retardadores de chama podem ser halogenados ou não halogenados.

PC resistente aos raios UV: Ao adicionar estabilizadores UV, a resistência às intempéries do PC para utilização no exterior é melhorada, reduzindo a descoloração e a degradação do desempenho devido à exposição prolongada aos raios UV.

Liga de PC/ABS: A mistura de PC com ABS (Acrilonitrilo Butadieno Estireno) combina a elevada força e a resistência ao calor do PC com a facilidade de processamento e a suavidade da superfície do ABS, juntamente com a resistência à fissuração por tensão. Este material é amplamente utilizado em peças para automóveis, invólucros de dispositivos electrónicos e muito mais.

PC reforçado com fibras de carbono: A incorporação de fibras de carbono melhora a resistência e a estabilidade térmica do material, adequado para aplicações leves e de elevado desempenho nas indústrias aeroespacial e automóvel.

Liga PC/PBT ou PC/PET: Ao misturar com PBT (polibutileno tereftalato) ou PET (polietileno tereftalato), a resistência química e a resistência ao impacto são melhoradas, sendo frequentemente utilizada para produtos que requerem resistência à corrosão química e elevada resistência ao impacto.

PC transparente: Embora o PC seja inerentemente transparente, modificações específicas podem aumentar ainda mais a sua transparência e propriedades ópticas, adequadas para produtos ópticos e artigos decorativos que exijam elevada transparência.

Liga PC/ASA: A liga com ASA (Acrilato-Estireno-Acrilonitrilo) melhora a resistência às intempéries e aos raios UV, adequada para aplicações expostas ao ar livre durante longos períodos.

Estes materiais de PC modificados, com a sua combinação única de propriedades, encontram aplicações generalizadas em vários domínios industriais. Através da modificação, a gama de aplicações do PC foi muito alargada, satisfazendo requisitos de desempenho mais rigorosos ou específicos.

Parâmetros de Moldagem por Injeção para Policarbonato (PC)

Compreender os parâmetros corretos para a moldagem por injeção de PC é crucial para uma qualidade óptima do produto. Aqui está uma visão geral:

Conceção do corredor e do portão

- Corredores: Conceber as corrediças para serem tão espessas e curtas quanto possível, com o mínimo de curvas. As secções transversais redondas e os canais polidos ajudam a reduzir a resistência ao fluxo de fusão.

- Portões: Qualquer forma de portão podem ser utilizados, mas o diâmetro não deve ser inferior a 1,5 mm. No caso de peças transparentes, são geralmente utilizadas portas de grandes dimensões para evitar defeitos como bolhas e marcas de tensão.

Temperatura e tempo de secagem

- Os materiais de PC requerem uma secagem completa antes do processamento, normalmente a 100°C a 120°C durante 3 a 4 horas, para evitar defeitos na superfície e fissuras no produto.

Parâmetros chave da moldagem por injeção

- Temperatura de injeção: Normalmente entre 270°C e 320°C, esta gama é crucial para fundir o material de PC para injeção.

- Temperatura do molde: Fixar cerca de 80°C a 120°C. Podem ser necessárias temperaturas mais elevadas para formas complexas ou paredes finas, mas não devem exceder a temperatura de deformação térmica do molde. A temperatura adequada do molde ajuda a reduzir o stress da moldagem e a melhorar a transparência do produto.

- Pressão de injeção: Geralmente entre 50 e 150 MPa. Uma pressão mais elevada ajuda o material de PC a encher completamente o molde.

- Pressão de retenção: A dimensão e a duração da pressão de retenção têm um impacto significativo na tensão interna dos produtos de PC. Uma pressão demasiado pequena pode levar a bolhas de vácuo ou superfície afundamento, enquanto que demasiada pressão pode causar uma tensão interna elevada junto à porta. Uma abordagem comum é a alta temperatura do material com baixa pressão de retenção.

- Velocidade de injeção: Ajustar de acordo com a forma e o tamanho específicos do produto. Os produtos de paredes finas ou de fluxo longo podem exigir velocidades de injeção mais rápidas. Caso contrário, são preferíveis velocidades médias ou lentas, idealmente com injeção em várias fases, tipicamente lenta-rápida-lenta.

- Velocidade do parafuso: Devido à elevada viscosidade do PC, a velocidade do parafuso não deve ser demasiado elevada para facilitar a plastificação, a ventilação e a manutenção da máquina de injeção. Normalmente, deve ser controlada entre 30-60 rpm, com uma contrapressão de 10-15% da pressão de injeção. A velocidade correta da rosca assegura um aquecimento e uma mistura uniformes.

- Tamanho da máquina: O peso ideal do produto é de cerca de 40 a 60% da capacidade da máquina de injeção. Se a capacidade da máquina for medida em onças de poliestireno, reduzir em 10%.

- Parafuso: Dada a boa estabilidade térmica e a elevada viscosidade do PC, é ideal um parafuso com uma relação comprimento/diâmetro (L/D) superior a 20:1, pelo menos 15:1, o que implica um parafuso mais longo e mais fino. A taxa de compressão deve ser de 1,5:1 a 3:1. Deve ser utilizado o tipo de anel deslizante para a válvula de retenção na extremidade dianteira do parafuso, com um intervalo de fluxo de resina de, pelo menos, 3,2 mm.

- Pressão de aperto: Calcular com base na área projectada do produto, com 0,47 a 0,78 toneladas por centímetro quadrado (ou 3 a 5 toneladas por polegada quadrada).

- Pressão de retorno: Uma pressão de retorno mais baixa ajuda a reduzir a degradação do material, normalmente entre 5 e 20 MPa.

- Tempo de arrefecimento: Ajustar com base na espessura do produto e na temperatura do molde para garantir o arrefecimento e a fixação totais.

Estes parâmetros devem ser ajustados e optimizados de acordo com as condições reais da máquina, as caraterísticas do material e os requisitos de conceção do produto. Os parâmetros corretos de moldagem por injeção são essenciais para garantir a qualidade do produto e a eficiência da produção.

Conclusão

Em conclusão, o domínio do policarbonato na moldagem por injeção abre um campo de aplicações de elevado desempenho devido às suas propriedades únicas. Ao compreender as técnicas, os parâmetros e as modificações corretas, os fabricantes e os designers podem aproveitar todo o potencial do PC, garantindo produtos duradouros, de alta qualidade e versáteis numa vasta gama de indústrias.

Os comentários estão fechados.