Índice

AlternarA importância da montagem do molde de injeção e do encaixe manual

No processo de fabrico de moldagem por injeção, a montagem do molde e o ajuste manual são fases cruciais que requerem tempo e esforço consideráveis. Estes processos exigem uma atenção meticulosa aos pormenores, uma vasta experiência e um trabalho artesanal de precisão.

Uma abordagem cuidadosa e deliberada é essencial para alcançar a qualidade ideal do molde. Só através deste nível de precisão é possível garantir um molde de alta qualidade.

O que é a montagem manual?

O encaixe manual refere-se ao processo de ajuste manual da precisão dimensional dos componentes individuais do molde depois de terem sido maquinados. Isto assegura que todos os componentes do molde se encaixam perfeitamente, se alinham corretamente e atingem as folgas necessárias para os componentes móveis, tais como corrediças, elevadores e pinos ejectores. O objetivo é afinar estes componentes para um funcionamento e alinhamento precisos durante o processo de injeção.

Áreas-chave a inspecionar na montagem manual

Ao efetuar a montagem manual, é necessário inspecionar várias áreas críticas:

1. Superfície de separação: A superfície de separação do molde deve ser plana e bem alinhada. Um mau contacto ou lacunas entre estas superfícies podem resultar em flashes durante a moldagem por injeção. Conseguir um alinhamento perfeito é relativamente simples para superfícies planas, mas pode ser mais complexo para linhas de partição tridimensionais.

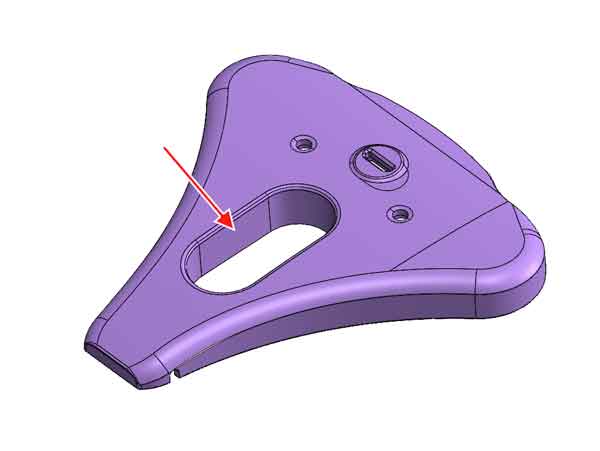

2 Superfície de perfuração: As superfícies de perfuração, que criam aberturas na peça moldada, devem ajustar-se com precisão.

O núcleo do molde e a cavidade têm de estar em contacto um com o outro à altura correta para assegurar um contacto uniforme quando o molde fecha. Um desalinhamento neste ponto pode levar a uma pressão desigual e à formação de rebarbas.

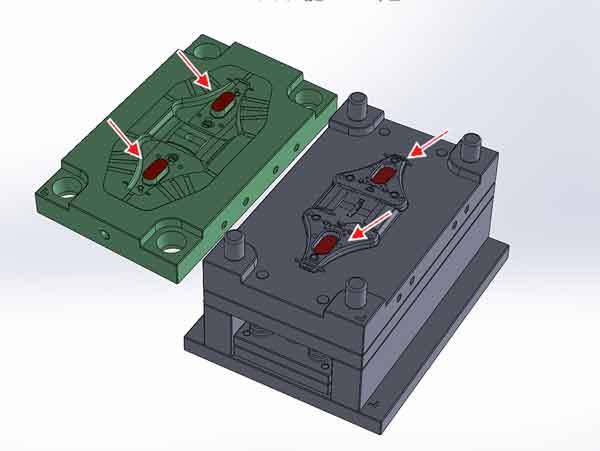

3. deslizadores e elevadores: Os deslizadores e elevadores devem ter a folga correta com as suas calhas de guia, normalmente entre 0,01 e 0,05 mm, dependendo do tamanho. Esses componentes também precisam estar nivelados com o núcleo do molde para evitar linhas de incompatibilidade ou problemas dimensionais na peça moldada.

4. Arestas afiadas e rebarbas: Embora a chanfragem durante a maquinagem CNC possa ser dispendiosa, é prática comum remover manualmente as rebarbas e arestas afiadas utilizando rebarbadoras para garantir um funcionamento suave e evitar danos durante a montagem do molde.

5. Ventilação do molde: A ventilação adequada é essencial para permitir a saída de ar durante a moldagem por injeção. As aberturas devem ser verificadas para garantir que são do tamanho correto. As aberturas de tamanho excessivo podem levar a flashes, enquanto as aberturas de tamanho inferior podem reter o ar e causar defeitos.

Ao concentrarem-se nestas áreas durante a montagem manual, os fabricantes de moldes podem garantir o bom funcionamento do molde de injeção e evitar defeitos durante a produção.

Métodos de inspeção comuns

O método mais utilizado para verificar o ajuste e o alinhamento das superfícies maquinadas do molde é a utilização de um composto de marcação vermelho ou azul (referido como “Red Dan” ou“Blue Dan”). Esta técnica é frequentemente complementada por ferramentas de medição precisas, tais como paquímetros e micrómetros.

Nota:

Dan Vermelho: Tem uma textura mais dura e é relativamente mais áspero, tornando-o mais adequado para o encaixe de moldes em grandes áreas ou para o alinhamento de peças mecânicas pesadas. Pode mostrar pontos de contacto mais pronunciados.

Blue Dan: Tem uma textura mais macia e é ideal para o encaixe preciso de moldes, mostrando claramente marcas de contacto mais leves. É adequado para verificações de alinhamento de moldes de alta precisão.

Com os avanços contínuos na tecnologia de maquinação e medição, a utilização de máquinas de medição por coordenadas (CMM) tornou-se cada vez mais popular. As CMMs podem fornecer um perfil completo da peça a ser medida e podem frequentemente substituir o método tradicional Red Dan para inspecções mais precisas e abrangentes.

Método de inspeção Red Dan

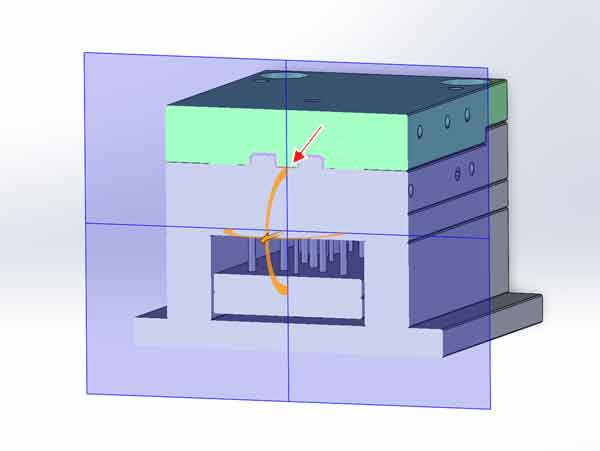

O método Red Dan (ou Blue Dan) envolve a aplicação de uma camada fina e uniforme de composto de marcação numa metade da superfície do molde. É importante garantir que a aplicação seja uniforme e de espessura consistente.

As duas metades do molde são então unidas e pressionadas firmemente para assegurar um contacto total.

Depois de separar as metades do molde, é inspeccionada a transferência do Red Dan para a superfície oposta do molde.

- Bom ajuste: Se as superfícies estiverem bem alinhadas, o Red Dan será transferido uniformemente para a superfície correspondente da outra metade do molde, indicando um ajuste uniforme e correto.

- Demasiado apertado: Uma cor profunda indica uma folga mínima entre as superfícies, sugerindo um ajuste muito apertado.

- Grandes lacunas: Uma cor mais clara ou irregular sugere maiores espaços entre as superfícies. Se não for transferido nenhum Red Dan, isso indica um desalinhamento significativo e as áreas em questão necessitarão de mais ajustes na dimensão ou na forma.

Assim que as metades do molde forem unidas, é importante usar uma haste de cobre ou alumínio para martelar o molde com força para garantir um contacto apertado das metades do molde. Se não o fizer, poderá haver grandes áreas sem qualquer transferência de Red Dan, levando a uma inspeção incompleta e a resultados imprecisos.

Para melhorar a eficiência, o uso de uma prensa de marcação de moldes é altamente recomendado. Esta máquina pode aplicar uma pressão uniforme sobre as superfícies do molde, conseguindo uma melhor transferência do composto de marcação do que o martelamento manual. Além disso, reduz o esforço físico dos trabalhadores e acelera o processo. Para moldes maiores, é essencial utilizar uma máquina de fixação, uma vez que o seu peso torna o manuseamento manual pouco prático e ineficaz para obter resultados precisos.

Métodos de ajustamento

Existem vários métodos para ajustar as dimensões dos componentes do molde de injeção para obter a precisão necessária:

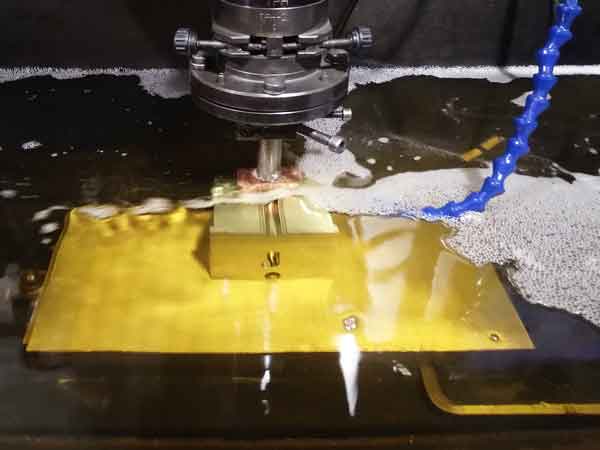

1. Máquina de moagem

Um dos métodos mais utilizados para ajustar a altura de superfícies planas é a máquina de retificação. Esta abordagem é rápida, conveniente e económica, tornando-a ideal para pequenos ajustes nas secções planas das peças do molde.

2. Afinação manual

Para superfícies curvas, os ajustes manuais limitam-se normalmente a pequenas correcções localizadas. Ferramentas como limas, lixas, e rebarbadoras eléctricas (como ferramentas rotativasou rebarbadoras angulares) são utilizadas para refinar áreas específicas. Este método é muitas vezes efectuado gradualmente, utilizando a técnica Red Dan mencionada anteriormente para se aproximar das dimensões desejadas. No entanto, uma vez que a afinação manual consome muito tempo, é mais adequada para pequenos ajustes do que para alterações em grande escala.

Utilizar uma ferramenta rotativa para remover o material em excesso e ajustar o tamanho.

3. Fresagem CNC e retrabalho EDM

Quando são necessários ajustes maiores, em particular para contornos complexos ou superfícies com desvios significativos, são necessárias fresadoras CNC ou maquinação por descarga eléctrica (EDM) para retrabalhar a peça. As correcções manuais não são suficientemente precisas para grandes modificações, especialmente em moldes com requisitos de elevada precisão dimensional. Além disso, a limagem manual é desaconselhada em moldes de alta precisão, onde as marcas de ferramentas visíveis são inaceitáveis e podem comprometer a qualidade e a funcionalidade do produto final.

Estes métodos asseguram que as peças do molde podem ser ajustadas de forma eficiente, mantendo os elevados níveis de precisão necessários para um desempenho ótimo do molde. Cada método tem o seu caso de utilização específico, sendo os métodos manuais adequados para pequenos retoques e a maquinação mais avançada necessária para correcções significativas.

Inspeção de corrediças e elevadores

Durante o processo de montagem manual, a inspeção e o ajuste dos cursores e elevadores são tarefas importantes. É fundamental garantir a sua precisão dimensional e geométrica, bem como manter uma folga adequada com as suas calhas de guia.

O encaixe inadequado pode afetar a precisão das peças de plástico que estão a ser produzidas e acelerar o desgaste destes componentes durante o funcionamento do molde.

Inspeção tátil

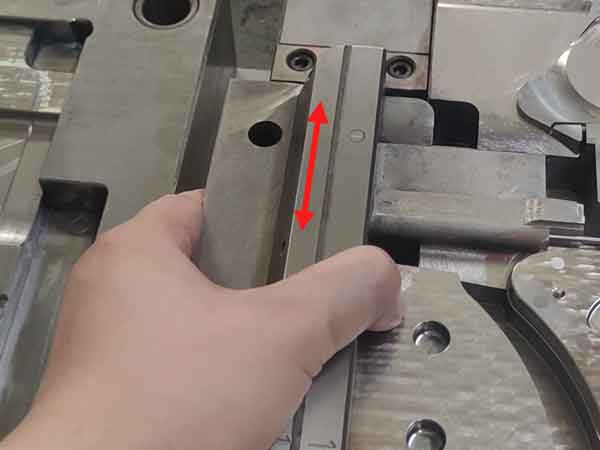

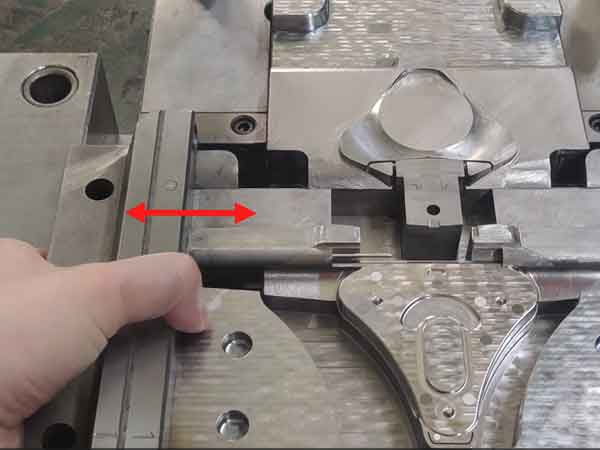

Um método comummente utilizado para avaliar o ajuste e a folga dos cursores e elevadores é a inspeção tátil. Isto implica mover manualmente os cursores (e elevadores):

- Movimento lateral: Quando se desloca a corrediça de um lado para o outro, não deve haver qualquer folga ou folga percetível.

- Movimento para a frente e para trás: O cursor deve mover-se com a resistência correta - nem demasiado apertado nem demasiado solto.

Se o ajuste for demasiado apertado ou se o componente não encaixar de todo, pode ser removido material para reduzir ligeiramente as dimensões. No entanto, se o ajuste for demasiado frouxo, a única solução é refazer a corrediça ou o elevador para obter o tamanho e a tolerância corretos. Por conseguinte, é necessário ter muito cuidado durante o processo de ajuste para evitar a remoção excessiva de material.

Dada a precisão necessária para a montagem de cursores e elevadores, este processo exige técnicos experientes com fortes competências. A exatidão e a eficiência da montagem manual de moldes dependem fortemente dos seus conhecimentos para garantir que todos os componentes estão alinhados e funcionam como pretendido.

Linha do tempo da montagem do molde

O processo de ajuste manual das dimensões do molde para obter precisão é trabalhoso e demorado, razão pela qual constitui uma parte significativa do ciclo global de fabrico do molde.

- Produtos simples: Para os produtos que apenas requerem a montagem de superfícies de separação planas, o processo é relativamente rápido, demorando normalmente cerca de 1-2 dias.

- Perfuração de superfícies: Se o molde incluir superfícies de perfuração, o processo de ajuste torna-se mais complexo e demora normalmente 2-3 dias a ser concluído.

- Corrediças e elevadores: Quando um molde tem vários cursores e elevadores, o tempo necessário aumenta significativamente. Dependendo do número e da complexidade destes componentes, o processo de montagem pode levar de 3 a 10 dias.

Em resumo, o prazo de montagem do molde depende em grande parte da quantidade e complexidade dos cursores e elevadores envolvidos. A dimensão global do molde e a sua complexidade estrutural também desempenham um papel importante na determinação do tempo que o processo de montagem demorará.

Resumo

Em conclusão, a montagem e o ajuste do molde são fases vitais no processo global de fabrico de moldes de injeção. Influenciam significativamente a duração do ciclo de fabrico e são cruciais para garantir a qualidade dos moldes.

Se tiver alguma dúvida, não hesite em contactar-nos ou deixar um comentário abaixo, e faremos o nosso melhor para responder.