Os moldes de injeção de alumínio há muito que são considerados uma opção atractiva para vários processos de fabrico, principalmente devido a considerações de custo e à necessidade de um tempo de execução mais curto.

Embora os moldes de alumínio não sejam um conceito novo e tenham sido utilizados no passado, não ganharam grande popularidade nos últimos anos. Neste artigo, vamos explorar as vantagens e desvantagens dos moldes de alumínio para compreender porque é que a sua utilização tem flutuado ao longo do tempo.

Índice

AlternarCompreender os moldes de injeção de alumínio

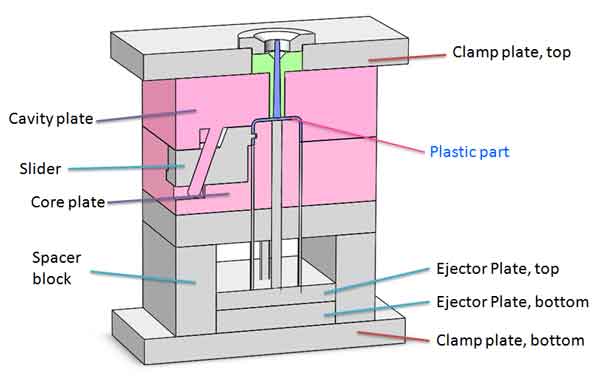

Os moldes de injeção de alumínio não significam que o molde completo é construído em alumínio; em vez disso, significa que o núcleo e a cavidade do molde são fabricados em alumínio, enquanto a base do molde permanece construída em aço. Esta abordagem oferece uma vantagem valiosa na manutenção da rigidez do molde. A base do molde de aço fornece suporte essencial para o núcleo do molde, garantindo estabilidade estrutural. Simultaneamente, o núcleo do molde apresenta frequentemente formas intrincadas, tornando o seu fabrico mais complexo. Em contrapartida, o processo de fabrico do porta-molde é relativamente simples, permitindo a manutenção da rigidez necessária do molde e minimizando o tempo de processamento.

Além disso, nas instalações de fabrico que utilizam frequentemente moldes de alumínio, os núcleos do molde de alumínio podem ter uma vida útil mais curta e podem necessitar de substituição. Nesses casos, a base do molde pode ser reutilizada de forma eficiente em moldes de tamanhos semelhantes, oferecendo uma solução prática e económica.

Vantagens dos moldes de injeção de alumínio

- Custo-eficácia

O alumínio é relativamente acessível quando comparado com outros materiais de molde. Embora o preço por unidade de peso possa não ser o mais baixo, o custo por unidade de volume é notavelmente mais baixo do que muitos aços para moldes. Esta acessibilidade torna-o uma escolha atractiva para os fabricantes com um orçamento limitado.

- Maquinação rápida

Uma das caraterísticas de destaque do alumínio é a sua excecional velocidade de corte. As capacidades de maquinação rápida do alumínio reduzem significativamente o tempo de processamento. Isto, por sua vez, traduz-se em poupanças de custos e ciclos de produção mais curtos. De facto, os moldes de alumínio podem ser processados em cerca de um terço a metade do tempo necessário para os moldes de aço.

- Condutividade térmica rápida

O alumínio possui uma condutividade térmica impressionante, facilitando a dissipação eficiente do calor. Esta caraterística ajuda a manter a temperatura ideal do molde, evitando problemas como a ejeção lenta do molde, o encolhimento excessivo do produto e a deformação devido a um arrefecimento inconsistente. Como resultado, os moldes de alumínio são adequados para aplicações em que o controlo preciso da temperatura é crucial.

Desvantagens dos moldes de injeção de alumínio

- Acabamento de superfície limitado

Uma das principais desvantagens dos moldes de alumínio é a sua incapacidade de serem polidos ao mesmo nível que os moldes de aço. Esta limitação pode afetar a qualidade da superfície e a precisão dimensional das peças moldadas, tornando-as menos adequadas para aplicações em que é essencial um acabamento impecável.

- Problemas de aderência da ferramenta na maquinagem do alumínio

Quando se trabalha com alumínio, surge um desafio comum: o alumínio tende a aderir à ferramenta, resultando na formação de rebarbas acumuladas. Este problema de aderência pode afetar significativamente a suavidade da superfície maquinada e a precisão dimensional devido a alterações no tamanho e na forma da ferramenta. Consequentemente, a qualidade e as dimensões dos produtos de plástico ficam comprometidas.

- Limitações mecânicas

Em comparação com o aço, o alumínio tem propriedades mecânicas inferiores e é menos capaz de suportar condições de alta velocidade de injeção e alta pressão. Esta limitação pode levar a falhas, mesmo em moldes novos. Por conseguinte, os moldes de alumínio são mais adequados para aplicações que envolvam designs de produtos simples, materiais com elevada fluidez e requisitos de temperatura e pressão mais baixos. Materiais como ABS e PP são bem adequados, enquanto materiais como PC e plásticos reforçados com fibra de vidro são menos compatíveis devido às suas exigências de temperatura e pressão mais elevadas.

- Desafios de soldadura e reparação

O fraco desempenho de soldadura do alumínio e a dificuldade de polimento tornam difícil a reparação dos moldes quando ocorrem falhas. Isto pode resultar num aumento dos custos de manutenção e do tempo de inatividade.

Escolher o tipo certo de alumínio

Quando se trata de selecionar o alumínio para moldes de injeção, é importante reconhecer que as propriedades mecânicas do alumínio, incluindo a resistência, a dureza e a rigidez, normalmente não se comparam às de materiais como o aço 1045 ou ligas de aço mais caras.

Por conseguinte, a preferência inclina-se frequentemente para variantes de alumínio com maior dureza. Embora o alumínio 7075 de qualidade aeronáutica seja uma opção viável, o 6061-T6 é frequentemente preferido devido ao seu preço consideravelmente mais acessível.

Poupança de custos e vida útil da ferramenta em moldes de injeção de alumínio

Quanto podem poupar os moldes de injeção de alumínio?

Ao considerar os moldes de injeção de alumínio, as poupanças de custos podem ser substanciais. Embora o material em si seja menos dispendioso, a principal fonte de poupança reside na redução do tempo de processamento. Em geral, os moldes de alumínio tendem a ser 20-40% mais baratos do que os seus homólogos de aço.

Compreender o tempo de vida dos bolores

O tempo de vida útil de um molde de injeção de alumínio varia em função de factores como o material a ser moldado e a complexidade do produto. Por exemplo, para um produto feito de PA6+GF30 com um design simples, um molde de alumínio pode normalmente produzir cerca de 2000-3000 injecções. Quando se trabalha com materiais como PP ou ABS, o número de disparos pode aumentar para 5000-10000, assumindo que não surgem problemas inesperados durante a produção.

No entanto, a longevidade do molde também é influenciada pela aceitação do flash, que se refere à presença de material em excesso na linha de separação do produto moldado. Se existirem requisitos rigorosos para uma produção sem flash, isso pode encurtar a vida útil do molde.

Considerando a poupança de custos de aproximadamente 30% oferecida pelos moldes de alumínio, torna-se essencial pesar os prós e os contras. Embora os moldes de alumínio ofereçam vantagens significativas em termos de custos, é importante lembrar que os moldes de aço têm uma vida útil significativamente mais longa, muitas vezes durando centenas de vezes mais do que os seus homólogos de alumínio. Em última análise, a escolha depende das necessidades específicas e do orçamento do projeto em questão.

Porque é que os trabalhadores comuns de moldes hesitam em escolher moldes de injeção de alumínio

Se perguntarmos a um moldador de plástico qualquer, encontraremos frequentemente uma relutância em optar por moldes de injeção de alumínio. Vários factores contribuem para esta hesitação:

Familiaridade com moldes de alumínio: Muitos trabalhadores de moldes não estão bem familiarizados com as complexidades dos moldes de alumínio. Podem não ter experiência e familiaridade com o material, o que os torna hesitantes em usá-lo.

Desafios durante o ensaio do molde e a produção: Os moldes de injeção de alumínio podem apresentar desafios durante os ensaios do molde e a produção. Podem surgir problemas como produtos de plástico que aderem ao molde ou restos de plástico que se agarram à cauda do jito. Estes problemas podem levar a danos no molde, formação de flash ou outros problemas de produção. A reparação destes problemas em moldes de alumínio pode ser mais complexa do que em moldes de aço.

Maior cuidado e precisão necessários: A utilização de moldes de alumínio exige um maior grau de cuidado e precisão por parte do pessoal de produção. Este tem de ser vigilante e proactivo para evitar potenciais problemas. Quaisquer acidentes ou erros podem resultar em perdas monetárias para a empresa.

Tendo em conta estes desafios, aqueles que procuram moldes de alumínio são frequentemente aconselhados a colaborar com fabricantes especializados que têm experiência na criação e trabalho com moldes de alumínio. Apesar das suas vantagens, os moldes de alumínio não ganharam grande popularidade ao longo dos anos, enfatizando a importância de encontrar profissionais qualificados ao escolher este tipo de molde.

Conclusão: Equilíbrio entre eficiência e desafios

No mundo da moldagem por injeção, a escolha entre moldes de alumínio e de aço requer uma avaliação cuidadosa da poupança de custos e dos desafios de produção. Embora os moldes de alumínio ofereçam preços acessíveis e um processamento mais rápido, exigem uma abordagem mais cautelosa e têm uma vida útil mais curta em comparação com os moldes de aço. Em última análise, a decisão depende dos requisitos específicos do projeto, das considerações orçamentais e da vontade de navegar pelos meandros dos moldes de alumínio para obter os melhores resultados.