Índice

AlternarO que é a moldagem por injeção de paredes finas?

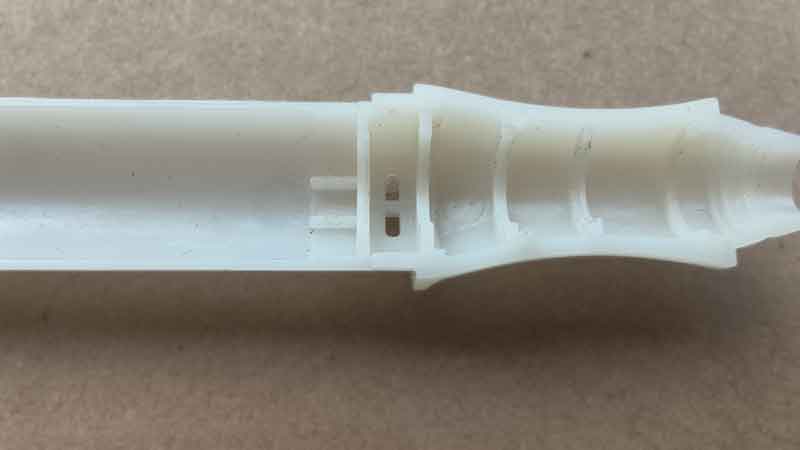

As peças moldadas por injeção são tipicamente produtos de plástico com espessuras de parede finas e uniformes. Enquanto paredes excessivamente espessas podem levar a certos problemas, as paredes demasiado finas também colocam os seus próprios desafios.

Isto deve-se principalmente ao processo de arrefecimento: quando o plástico derretido entra no molde, solidifica rapidamente. Paredes mais finas levam a um arrefecimento mais rápido e a uma maior resistência ao fluxo, o que pode criar uma série de problemas.

Espessura da parede inferior a 1 mm - Para a maioria dos plásticos, o “ponto ideal” para a espessura da parede situa-se geralmente entre 1,5 mm e 3 mm. Quando a espessura da parede desce abaixo de 1 mm, a peça pode ser considerada um produto de parede fina.

(Este produto tem uma espessura de parede de 0,9 mm. Embora as peças simples e pequenas de paredes finas não sejam difíceis de fabricar, as nervuras colocam muitos desafios. Continue lendo para saber mais sobre os principais problemas na fabricação de peças plásticas de paredes finas.)

Naturalmente, esta não é uma regra absoluta. A espessura mínima da parede é frequentemente determinada pelo tamanho da peça. As peças mais pequenas podem ser moldadas com paredes mais finas. Por exemplo, certas áreas de uma peça podem ter espessuras de parede tão finas como 0,2-0,3 mm. No entanto, para peças maiores, como as que têm mais de 500 mm, uma espessura uniforme de 1,5 mm pode ainda ser considerada bastante fina.

Este é um molde de família para três discos de plástico transparente. Note-se que o disco da frente tem 1 mm de espessura, enquanto os dois de trás têm 2 mm de espessura. Embora a espessura variável adicione alguma complexidade à moldagem por injeção, o tamanho pequeno, a forma simples e a falta de caraterísticas como abas e nervuras tornam o processo de moldagem relativamente simples.

Nesta publicação, discutiremos os desafios enfrentados quando se trabalha com peças moldadas por injeção de parede fina. Também exploraremos considerações importantes para a conceção de componentes de plástico, tais como a seleção dos materiais certos e a conceção da forma da peça para minimizar potenciais problemas.

Porquê escolher o design de parede fina?

Em geral, os projectos de peças de plástico tendem a ter paredes mais espessas, mas há certas situações em que são necessárias paredes mais finas. Seguem-se algumas razões fundamentais para adotar um design de paredes finas:

Razões funcionais

- Flexibilidade: Por vezes, as peças necessitam de um certo nível de flexibilidade.

- Design compacto: Para produtos mais pequenos, como os electrónicos, manter uma espessura de parede fina é crucial para garantir a compacidade e a integridade do design geral.

(Estes são os botões de uma chave de carro, feitos por moldagem de 2 tiros. Devido à necessidade de transmissão de luz através do plástico branco e à necessidade de um design geral compacto, a espessura da parede é mantida bastante fina.)

- Transparência: Para peças transparentes, certos materiais (por exemplo, polipropileno) requerem paredes mais finas para manter a transparência adequada.

Considerações sobre os custos

- Poupança de material: Para a produção de grandes volumes, cada grama conta! A redução da espessura da parede não só reduz os custos de material, como também ajuda a diminuir o ciclo de moldagem por injeção tempo. Uma vez que a eficiência da produção está intimamente ligada aos custos de processamento, a otimização do tempo de ciclo pode conduzir a poupanças significativas.

Problemas comuns e soluções para a moldagem por injeção de paredes finas

As peças de parede fina são relativamente fáceis de fabricar se a estrutura for simples, com um mínimo de nervuras e saliências, um grande ângulo de inclinação (que facilita a desmoldagem) e poucos orifícios. No entanto, se estes factores não forem considerados, a dificuldade da moldagem por injeção aumenta e a probabilidade de surgirem problemas também aumenta. Em geral, as peças moldadas por injeção de parede fina podem deparar-se com os seguintes problemas

Encolhimento do produto menor do que o esperado, levando a peças superdimensionadas

Os produtos de paredes finas arrefecem e solidificam mais rapidamente, fazendo com que a taxa de contração do material seja mais baixa do que o habitual. Isto resulta no facto de o produto final ser maior do que o previsto.

Solução: Durante a fase de conceção, é importante ter em conta as potenciais alterações nos rácios de retração. A análise do fluxo do molde pode ajudar a prever isso, e ter experiência anterior com produtos semelhantes é inestimável para fazer avaliações precisas.

Por exemplo, num caso, a peça era feita de nylon reforçado, que normalmente tem uma taxa de contração de 0,5% (com base num intervalo de 0,3-0,8%). No entanto, na prática, a sua taxa de contração era apenas de cerca de 0,2%, e o prolongamento do tempo de espera não a aproximava de 0,5%. Acabámos por mudar para nylon puro, que tem uma taxa de encolhimento típica de cerca de 1,2% (dentro de um intervalo de 1,0-1,5%). A taxa de contração real do nylon puro foi de 0,5%, cumprindo as dimensões exigidas. Se a substituição do material não for viável, a modificação do molde é a única solução.

Deformação local e marcas de branqueamento, ou mesmo deformação completa

Este problema ocorre normalmente em áreas com paredes laterais altas, nervuras e saliências que têm um pequeno ângulo de inclinação. A espessura fina da parede reduz a resistência da peça, tornando-a incapaz de suportar a força de ejeção, levando à deformação e branqueamento do material. Em casos mais graves, a peça pode ficar completamente deformada ou mesmo partida.

Solução: Para resolver este problema, pode reduzir a altura das paredes laterais, nervuras e saliências, aumentar o ângulo de inclinação e polir a superfície do molde nestas áreas para reduzir a resistência à ejeção. Além disso, prolongar o tempo de arrefecimento durante a moldagem por injeção permite que a peça solidifique mais antes da ejeção, reduzindo a probabilidade de deformação.

Tiro curto: Material insuficiente em alguns domínios

Devido à espessura mais fina da parede, a resistência ao fluxo aumenta, o que pode levar à falta de material em certas áreas da peça.

Solução: Para resolver este problema, pode aumentar a temperatura do molde e do material para melhorar a fluidez. Melhorar a ventilação e aumentar o tamanho das portas de injeção. Além disso, aumentar a pressão e a velocidade de injeção pode ajudar. Também é benéfico usar materiais com melhor fluidez, como PP, PA ou PE.

Linhas de soldadura: Linhas visíveis devido ao arrefecimento mais rápido

Devido ao arrefecimento mais rápido de paredes mais finas, é mais provável que se formem linhas de soldadura, especialmente em torno de orifícios, resultando em marcas visíveis.

Solução: Para minimizar as linhas de soldadura, aumente as temperaturas do molde e do material. O uso de material PP pode geralmente evitar linhas de solda, embora algumas aplicações possam não atender aos requisitos de brilho, resistência ou outros. O aumento da pressão e da velocidade de injeção também pode ajudar. Além disso, isso requer moldes com maior precisão para evitar a formação de flash.

Manchas: Sensibilidade à descoloração em peças de paredes finas

Os produtos com paredes finas são mais sensíveis ao aparecimento de manchas. Por vezes, isto é causado pela injeção de material frio durante o processo de moldagem, mas também existem outras razões complexas, como a degradação do material devido à exposição prolongada a temperaturas elevadas. Embora só possamos oferecer aqui uma explicação geral, a questão é multifacetada.

Solução: Para resolver este problema, pode incorporar poços de canal frio no molde e utilizar um sistema de canal quente para evitar o material frio. Na produção de pequenos lotes, pode até ser necessário purgar o bico entre cada ciclo de injeção para eliminar o material frio ou outro material defeituoso. No entanto, isto aumenta a complexidade operacional e os custos de moldagem por injeção, tornando-a uma prática menos comum.

Os produtos com paredes finas são mais sensíveis ao aparecimento de manchas. Por vezes, isto é causado pela injeção de material frio durante o processo de moldagem, mas também existem outras razões complexas, como a degradação do material devido à exposição prolongada a temperaturas elevadas. Embora só possamos oferecer aqui uma explicação geral, a questão é multifacetada.

Solução: Para resolver este problema, pode incorporar poços de canal frio no molde e utilizar um sistema de canal quente para evitar o material frio. Na produção de pequenos lotes, pode até ser necessário purgar o bico entre cada ciclo de injeção para eliminar o material frio ou outro material defeituoso. No entanto, isto aumenta a complexidade operacional e os custos de moldagem por injeção, tornando-a uma prática menos comum.

Considerações de design para peças de moldagem por injeção de parede fina

Se não estiver particularmente familiarizado com os processos de moldagem por injeção, é importante compreender os desafios que os designs de paredes finas apresentam e planear em conformidade durante a fase de design.

Utilizar materiais com boa fluidez

A fluidez dos plásticos termoplásticos normalmente utilizados pode ser classificada em três níveis:

- Boa fluidez: PA (Poliamida), PE (Polietileno), PS (Poliestireno), PP (Polipropileno), CA (Acetato de Celulose), etc.

- Caudal médio: ABS (acrilonitrilo butadieno-estireno), PMMA (polimetacrilato de metilo), POM (polioximetileno), PCE (policloreto de etileno), etc.

- Fraca fluidez: PC (policarbonato), PVC (policloreto de vinilo - rígido), PPO (óxido de polifenileno), PSU (polissulfona), PTFE (politetrafluoroetileno), etc.

Considerações sobre o design de peças com paredes finas

Se a peça de plástico tiver uma estrutura tipo caixa, o que significa que tem paredes laterais, deve considerar reduzir a altura das paredes laterais ou aumentar o ângulo de inclinação. Isto ajuda a reduzir a resistência à ejeção da peça.

Além disso, reduza a altura das nervuras e aumente o ângulo de inclinação. Para mais pormenores sobre a conceção da espessura da parede, consulte a nossa outra publicação dedicada a este tópico.

Contacte-nos se precisar de ajuda

Naturalmente, estas são apenas diretrizes gerais. Quando não se tem experiência suficiente em moldagem por injeção e conceção de moldes, é frequentemente necessária assistência externa. Se necessitar de uma avaliação mais detalhada ou de modificações nos seus projectos de peças de parede fina, a Boyan está aqui para o ajudar. Por favor, não hesite em contactar-nos imediatamente.