Índice

AlternarCompreender os fundamentos da moldagem por injeção de nylon

No domínio do fabrico de plásticos, a moldagem por injeção de nylon é uma técnica fundamental, conhecida pela sua versatilidade e resistência. Este método transforma o nylon em diversos produtos, desde peças para automóveis a artigos do quotidiano, demonstrando a sua durabilidade e adaptabilidade.

Este artigo aprofunda as nuances da moldagem por injeção de nylon, centrando-se nas suas formas mais populares, PA6 e PA66, e nos aspectos essenciais do processo de moldagem. A nossa exploração oferece informações sobre este processo de fabrico fundamental, destacando como as modificações melhoram as propriedades do nylon e as suas aplicações em várias indústrias. Junte-se a nós para descobrir o intrincado mundo da moldagem por injeção de nylon, uma pedra angular do fabrico moderno.

Versatilidade dos produtos moldados por injeção de nylon

O nylon é tão amplamente utilizado que os produtos moldados por injeção de nylon estão quase em todo o lado na nossa vida quotidiana. Abaixo estão alguns exemplos de produtos de nylon, fornecidos para uma rápida visão geral de suas aplicações generalizadas.

Precisa de experiência em moldagem por injeção de nylon? Contacte-nos para um serviço excecional!

O que é o nylon?

O nylon é uma poliamida sintética (abreviada como PA), um tipo de polímero formado por ligações amida (-NH-CO-). Pertence à família dos polímeros termoplásticos semi-cristalinos. Conhecido pela sua força, dureza, resistência a altas temperaturas, resistência ao desgaste e baixa fricção, o nylon é amplamente utilizado no fabrico de têxteis e nos processos de moldagem por injeção. Este material foi inventado e batizado pela empresa americana DuPont no final da década de 1930. O nylon foi utilizado pela primeira vez para cerdas de escovas de dentes e mais tarde expandiu-se para a produção de meias, para-quedas e outros artigos.

O nome “nylon” é bastante memorável, embora não haja uma explicação clara para o seu significado específico. No entanto, é um exemplo bem sucedido de marca comercial.

É importante notar que, embora o nylon seja um tipo de poliamida, nem todas as poliamidas são referidas como nylon. Por exemplo, materiais naturais como a seda e a lã são poliamidas compostas por aminoácidos, e certas poliamidas aromáticas também não se enquadram na categoria de nylon.

Tipos de nylon

Os principais tipos de nylon são o Nylon 6 e o Nylon 66, que dominam o mercado. O Nylon 6 é conhecido como policaprolactama, enquanto o Nylon 66 é polihexametileno adipamida. O Nylon 66 é aproximadamente 12% mais duro do que o Nylon 6. Seguem-se o Nylon 11, o Nylon 12, o Nylon 610 e o Nylon 612.

Além disso, existem tipos como o Nylon 1010, Nylon 46, Nylon 7, Nylon 9, Nylon 13 e variedades mais recentes como o Nylon 6I, Nylon 9T e a especialidade Nylon MXD6, que é conhecida pelas suas propriedades de barreira. Estes diversos tipos de nylon oferecem uma gama de propriedades que respondem a diferentes necessidades e aplicações industriais.

Vantagens e desvantagens do nylon

O nylon, um material sintético muito utilizado, apresenta as seguintes vantagens e desvantagens:

Vantagens:

- Elevada resistência mecânica: O nylon é conhecido pela sua excelente resistência e tenacidade, o que o torna ideal para aplicações que exigem uma elevada resistência mecânica. A sua tenacidade aumenta ainda mais quando absorve água.

- Resistência a altas temperaturas: O nylon normal pode suportar temperaturas superiores a 100 ℃, e certos tipos modificados podem mesmo suportar até 200 ℃.

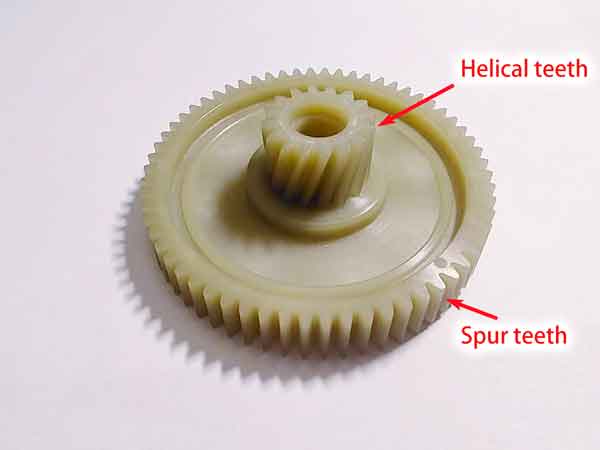

- Superfície lisa e resistente ao desgaste: A superfície do nylon é lisa com um baixo coeficiente de fricção, oferecendo uma resistência significativa ao desgaste. Apresenta propriedades auto-lubrificantes quando utilizado como parte de máquinas em movimento, reduzindo o ruído e eliminando a necessidade de lubrificantes em aplicações de baixo atrito.

- Resistência à corrosão: O nylon resiste bem aos álcalis e à maioria das soluções salinas. Também resiste a ácidos fracos, óleos de motor, gasolina, compostos de hidrocarbonetos aromáticos e solventes em geral. O nylon é inerte aos compostos aromáticos e oferece uma excelente resistência à gasolina, aos óleos, às gorduras, ao álcool e aos álcalis fracos, bem como propriedades anti-envelhecimento impressionantes.

- Bom isolamento elétrico: O nylon mantém um certo nível de resistência eléctrica, mesmo em ambientes húmidos.

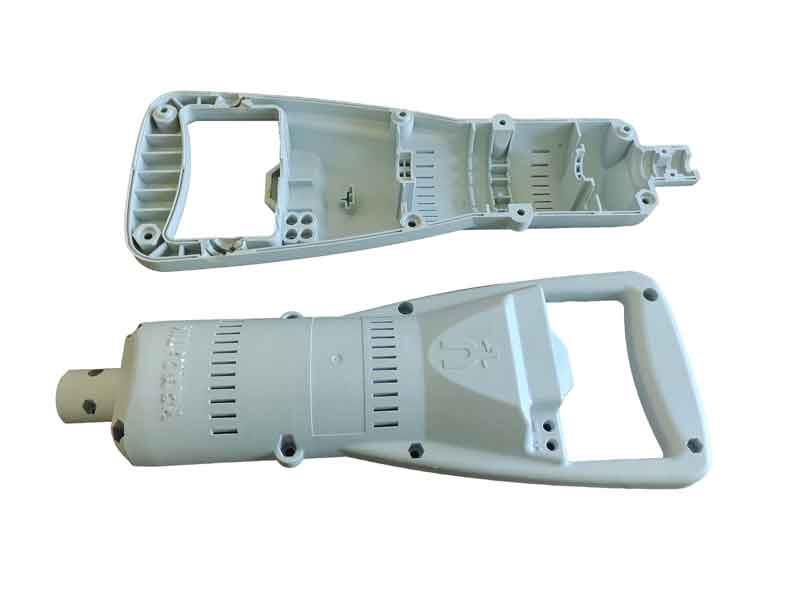

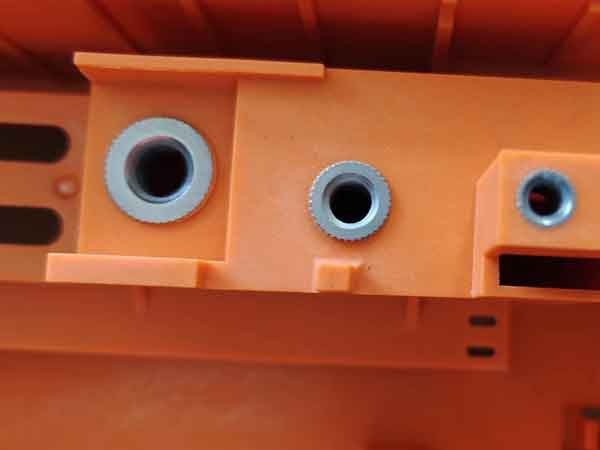

O nylon é ideal para a moldagem de inserções metálicas devido à sua resistência

A força e a dureza do nylon tornam-no ideal para a moldagem de inserções metálicas. A caixa possui 34 porcas metálicas embutidas. Uma vez que a sua instalação manual demora mais de 2 minutos, o pré-aquecimento das inserções é ineficaz. No entanto, a probabilidade de fissuração do plástico é baixa, mesmo com inserções frias.

Desvantagens:

- Absorção de água e inchaço: O nylon tem tendência para absorver a água, com uma taxa de absorção superior a 3%, o que leva a uma má estabilidade dimensional.

- Fraca resistência aos raios UV: A exposição prolongada ao ar livre pode provocar o envelhecimento e a degradação do nylon.

- Resistência limitada à temperatura: O nylon torna-se frágil e perde resistência em ambientes de baixa temperatura, ao passo que é propenso ao envelhecimento e à degradação a altas temperaturas.

Por conseguinte, ao escolher o nylon como material, é essencial ter em conta estes pontos fortes e fracos para garantir a sua adequação e durabilidade para aplicações específicas.

Nylon 6 e Nylon 66 para moldagem por injeção

Uma vez que estes dois tipos de nylon são os mais utilizados na moldagem por injeção, vamos compará-los para compreender as suas caraterísticas. Ambos pertencem à família de polímeros poliamida e partilham semelhanças nas suas estruturas moleculares.

Similaridades e diferenças:

Natureza semi-cristalina: Ambos são plásticos semi-cristalinos, mas o Nylon 66 tem um grau de cristalinidade mais elevado do que o Nylon 6, o que leva a algumas diferenças nas propriedades físicas.

Densidade: A densidade do Nylon 6 e do Nylon 66 é de cerca de 1,10 a 1,15 g/cm3. No entanto, a incorporação de fibras de vidro ou outros materiais de enchimento pode aumentar a densidade, ficando normalmente abaixo de 1,5 g/cm3.

Ponto de fusão: O ponto de fusão do Nylon 66 é de cerca de 260 ℃, que é 20-40 graus mais alto que o Nylon 6. Isso dá ao Nylon 66 uma resistência superior ao calor, mas fica aquém da elasticidade, tenacidade e resistência à fadiga em comparação com o Nylon 6.

Dureza: O nylon 6 oferece uma maior dureza.

Dureza: O Nylon 66 é mais duro do que o Nylon 6.

Viscosidade e Moldagem: O Nylon 6 tem uma viscosidade mais baixa, facilitando a moldagem e produzindo um melhor brilho superficial. No entanto, tem uma taxa de absorção de água mais elevada, com uma taxa de absorção de água de saturação de cerca de 10%. Esta elevada absorção pode reduzir significativamente o desempenho do material, o que deve ser considerado no projeto.

Resistência à temperatura: O Nylon 66 pode suportar temperaturas de cerca de 180-190 graus Celsius, o que é 50-60 graus mais elevado do que o Nylon 6.

Ao compreender estas diferenças e semelhanças, os fabricantes e os designers podem tomar decisões mais informadas sobre o tipo de nylon mais adequado para as suas aplicações específicas, especialmente no que diz respeito aos processos de moldagem por injeção.

Tipos de nylon modificado

Para ultrapassar os pontos fracos do nylon, foram desenvolvidas no mercado várias formas modificadas de nylon. Os métodos de modificação mais comuns incluem mistura, enchimento e copolimerização. A mistura envolve a mistura de nylon com outros plásticos ou borrachas para complementar os pontos fortes de cada um; a modificação de enchimento normalmente adiciona materiais como fibras de vidro, carbonato de cálcio ou talco para aumentar a força e reduzir o encolhimento; a copolimerização modifica a cadeia molecular, enxertando ou segmentando outros grupos funcionais ou polímeros nas cadeias PA6 para melhorar o desempenho geral.

Eis alguns dos nylons modificados mais utilizados:

Nylon reforçado: A maior parte do nylon reforçado utiliza fibras de vidro, juntamente com cargas como carbonato de cálcio e talco. Estes aditivos melhoram a estabilidade dimensional e a dureza, mas também podem aumentar a densidade e reduzir a dureza e o brilho da superfície do material.

Nylon endurecido: O principal objetivo do endurecimento com borracha é melhorar o desempenho a baixas temperaturas. O nylon normal torna-se frágil e perde funcionalidade a temperaturas entre -30 e -20 graus Celsius. Os agentes de endurecimento comuns incluem a borracha EPDM, a borracha EPR, a borracha nitrílica, a borracha de estireno-butadieno e a borracha de polibutadieno, sendo a EPDM a mais utilizada. No entanto, o nylon endurecido pode reduzir a fluidez do material, tornando a moldagem por injeção mais difícil. É importante notar que a utilização conjunta de agentes de endurecimento e retardadores de chama pode fazer com que os retardadores de chama se tornem ineficazes.

Nylon resistente ao desgaste: O nylon resistente ao desgaste é obtido através da adição de aditivos como fibras de carbono, dissulfureto de molibdénio, grafite, pó de PTFE ou pó de silicone para reduzir a fricção ou aumentar a dureza da superfície, reduzindo assim o desgaste.

Nylon retardador de chamas: Os retardadores de chama existentes no mercado dividem-se geralmente em três categorias: halogenados, não halogenados e à base de fósforo vermelho, embora esta última seja menos comum. Os retardadores de chama não halogenados são mais amigos do ambiente, uma vez que produzem menos fumo e menos subprodutos quando ardem. Os retardadores de chama halogenados são mais eficientes, mas produzem fumo negro e gases nocivos quando ardem. É fundamental compreender que os plásticos retardadores de chama não são não-inflamáveis, mas são concebidos para se extinguirem quando a fonte de chama é removida.

Nylon transparente: O nylon transparente pode atingir uma taxa de transmissão de luz superior a 90%, comparável à do PMMA, e também possui boa resistência à tração e ao impacto. A chave para a criação de nylon transparente reside na alteração da disposição das cadeias de polímeros ou na introdução de comonómeros específicos para reduzir a cristalinidade, uma vez que as regiões cristalinas e amorfas são responsáveis pela opacidade do material.

Além disso, existem outros tipos, como o nylon galvanizado, o nylon resistente aos raios UV, etc., que não são aqui descritos. Estas técnicas de modificação expandiram significativamente as aplicações do nylon, satisfazendo uma gama mais vasta de necessidades industriais e quotidianas.

Considerações fundamentais para a moldagem por injeção de nylon

Quando se trata de moldagem por injeção de nylon, é necessário dominar vários métodos e técnicas fundamentais para garantir a qualidade do produto. Estes incluem:

Secagem de material de nylon: O nylon é propenso à absorção de umidade, por isso é crucial secá-lo antes da moldagem por injeção. A temperatura de secagem recomendada é de 120 ℃ por 4 horas. Esta etapa é diferente de alguns outros plásticos como o PP, que não requerem secagem pré-processamento.

Temperatura de moldagem por injeção:

PA6: A faixa normal de temperatura de moldagem por injeção para PA6 é 220-260 ℃. É geralmente recomendado definir as temperaturas do segundo e terceiro estágio em 240-250 ℃, com a temperatura do bico controlada em 210-220 ℃. A temperatura no portão deve ser 10 graus mais baixa do que a temperatura do bocal, uma vez que uma temperatura demasiado elevada pode causar dificuldade na descarga do material e deslizamento do parafuso.

PA66: O ponto de fusão do PA66 é de cerca de 255-260 ℃. A temperatura do bico deve ser ajustada para 265-275 ℃, e as temperaturas do segundo e terceiro estágio definidas entre 280-290 ℃, com a temperatura do portão em torno de 280 ℃.

Nylon reforçado: Para o nylon reforçado (tanto para o Nylon 6 como para o Nylon 66), é aconselhável aumentar a temperatura de moldagem por injeção em 10-20 graus devido à sua relativamente fraca fluidez. Para melhorar o aspeto do produto, as temperaturas da segunda e terceira fases também podem ser aumentadas em 10-20 graus.

Velocidade de injeção: Ao produzir produtos de nylon que contenham fibras de vidro, é necessário aumentar a velocidade de injeção para evitar o aparecimento de fibras flutuantes na superfície do produto.

Temperatura do Molde: Para Nylon 6 e Nylon 66, a temperatura de molde recomendada é 80-120 ℃. A temperatura do molde afeta a qualidade da superfície e a cristalinidade do produto. Produtos com paredes mais finas requerem uma temperatura de molde mais alta, enquanto aqueles com paredes mais grossas podem ser processados com uma temperatura de molde mais baixa, como 40-80 graus.

Mais explicações sobre a temperatura do molde

A temperatura do molde desempenha um papel crucial na determinação da qualidade da superfície e da cristalinidade dos produtos. Uma temperatura de molde mais elevada resulta numa melhor qualidade da superfície e também aumenta a cristalinidade do produto. Isto acontece porque uma temperatura mais elevada abranda o processo de arrefecimento, dando ao plástico mais tempo para cristalizar.

O aumento da cristalinidade torna os produtos de nylon mais densos, mais resistentes ao desgaste, mais duros e aumenta o seu módulo de elasticidade. Também reduz a absorção de água, tornando estes produtos mais adequados para aplicações em que a resistência e a rigidez são essenciais.

Por outro lado, se precisar que os seus produtos de nylon sejam mais flexíveis e extensíveis, deve procurar uma menor cristalinidade. Isto pode ser conseguido através da redução da temperatura do molde. As temperaturas mais baixas aceleram o processo de arrefecimento, interrompendo o processo de cristalização no material de nylon e, consequentemente, diminuindo a sua cristalinidade.

Atacar Fibra flutuante na superfície de nylon

Ao moldar por injeção nylon reforçado com fibra de vidro, um problema comum encontrado é o das “fibras flutuantes”, que são áreas ásperas e irregulares na superfície causadas pela acumulação e superfície de fibras de vidro.

Para resolver o problema das fibras flutuantes, a abordagem principal consiste em melhorar a fluidez do material de nylon, aumentar a temperatura do molde e aumentar a velocidade de injeção e a pressão. Outro método envolve a adição de um compatibilizador entre a fibra de vidro e o material de nylon, embora este método tenda a ser mais dispendioso, uma vez que requer apoio adicional dos fornecedores de materiais e pode reduzir o desempenho do nylon noutros aspectos.

Utilizar nylon puro para evitar fibras flutuantes

Por vezes, mesmo depois de tomar todas as medidas acima mencionadas, é impossível evitar pequenas fibras flutuantes na superfície do produto, como se pode ver nas imagens abaixo:

Estas fibras flutuantes são geralmente aceitáveis em muitos casos, mas para produtos de qualidade superior, não são aceitáveis. Neste caso, poderá ser necessário optar por nylon puro. Naturalmente, sem a presença de fibras de vidro, as fibras flutuantes deixarão de ser um problema.

No entanto, o nylon puro traz outros desafios. Tem uma adesão mais forte ao molde, o que pode causar branqueamento localizado e deformação quando o produto é ejectado do molde. Além disso, a sua taxa de encolhimento é mais elevada em comparação com o nylon reforçado com fibra de vidro, o que pode levar a que o tamanho do produto se torne mais pequeno. Estes são problemas adicionais que têm de ser resolvidos.

Porque é que muitas pequenas e médias empresas se dedicam à modificação do nylon

Muitas pequenas e médias empresas optam por se dedicar à modificação de nylon, em especial PA6 e PA66, por várias razões:

Aplicação ampla: A excelente resistência do nylon, a resistência ao desgaste, a resistência à corrosão química e a tolerância a altas temperaturas tornam-no aplicável em vários campos, como o automóvel, a eletrónica, a maquinaria e os bens de uso diário. Esta diversidade oferece às pequenas e médias empresas um amplo espaço de mercado.

Alto potencial de modificação: O nylon pode ser melhorado através da adição de diferentes materiais (como fibras de vidro ou de carbono), cargas (como cargas minerais) e outros aditivos (como retardadores de chama e estabilizadores de UV) para satisfazer necessidades específicas.

Facilidade de processamento: O nylon é fácil de moldar e o custo da produção e do equipamento de ensaio não é elevado, o que reduz a barreira à entrada. O principal custo está associado à necessidade de um espaço substancial de produção e armazenamento.

Eficaz em termos de custos: O nylon consegue um bom equilíbrio entre custo e desempenho. As pequenas e médias empresas podem comprar matérias-primas a um custo mais baixo e aumentar a competitividade do produto através de modificações.

Procura de mercado estável: A procura de nylon é relativamente estável, proporcionando às pequenas e médias empresas um ambiente de negócios previsível, o que é especialmente importante para aquelas com recursos limitados.

Tecnologia madura: A tecnologia de modificação do nylon é relativamente madura e os métodos e fórmulas de processamento relacionados são facilmente acessíveis, reduzindo a dificuldade técnica e facilitando o domínio por parte das pequenas e médias empresas.

Por conseguinte, a modificação do nylon é a escolha ideal para as pequenas e médias fábricas de plástico, sendo tecnicamente viável, economicamente razoável e adaptável às exigências estáveis do mercado. Isto ajuda-as a encontrar um ponto de apoio na indústria ferozmente competitiva.

Visitas no local a pequenos e médios fabricantes de materiais

Ao selecionar e avaliar pequenos e médios fabricantes de materiais, uma visita às suas fábricas é um passo crucial. Ao estar lá pessoalmente, pode compreender diretamente se o processo de produção e a gestão do armazenamento cumprem as normas de controlo de qualidade. Estas visitas também permitem inspecionar a qualidade das matérias-primas utilizadas e verificar se estão equipadas com equipamento de ensaio adequado para garantir a qualidade do produto.

A comunicação direta com os fabricantes é também essencial. Através de conversas, pode avaliar se eles possuem o conhecimento profissional e a compreensão necessários para garantir a qualidade do produto e o subsequente apoio de serviço. Além disso, a interação com os membros da sua equipa pode dar-lhe uma ideia da sua atitude de trabalho e consciência de serviço, que são factores importantes na escolha do fornecedor certo.

Para ilustrar melhor este processo, aqui está um vídeo que mostra o local de produção de nylon modificado. Este vídeo permite-lhe observar visualmente o ambiente de produção e os processos operacionais, o que é extremamente útil para avaliar as suas capacidades de produção e a qualidade do produto.

Em resumo, as visitas ao local não só lhe fornecem informações em primeira mão sobre os fabricantes, como também o ajudam a tomar decisões mais informadas e práticas. Estas avaliações podem reforçar a sua confiança no controlo de qualidade e nas capacidades de produção do fornecedor, garantindo que o parceiro escolhido pode satisfazer as suas necessidades comerciais.

Experiências de teste de desempenho de materiais

As fábricas de materiais estão normalmente equipadas com vários equipamentos experimentais para testar o desempenho dos materiais. Estes testes incluem principalmente:

Teste de resistência à tração (incluindo o alongamento na rutura): Este teste mede a capacidade do material para suportar forças de tração. Os resultados são normalmente expressos em megapascal (MPa). Também inclui o alongamento na rutura, que é o grau em que o material pode se alongar antes de quebrar, geralmente expresso como uma porcentagem (%).

Teste de resistência à flexão: Este teste avalia o desempenho do material sob flexão. Envolve a aplicação de força para dobrar o material e a medição da força necessária e do grau de flexão, normalmente expresso em megapascal (MPa).

Teste de resistência ao impacto: Este teste avalia a resistência do material a impactos repentinos. Os resultados são expressos em quilojoules por metro quadrado (KJ/m²), indicando a dureza do material ou a sua resistência ao impacto.

Teste de Densidade do Material: Este teste determina a densidade do material, que é a massa por unidade de volume. Os resultados são expressos em gramas por centímetro cúbico (g/cm³). O teste envolve a pesagem do material no ar e na água para determinar a sua densidade.

Teste de fluxo de massa fundida: A taxa de fluxo de massa fundida (MFR) ou índice de fusão (MI) mede quantos gramas de resina fundida fluem através de um tubo capilar padrão sob condições específicas de temperatura e pressão dentro de um tempo definido (normalmente 10 minutos), expresso em gramas por 10 minutos (g/10min).

É apresentado aqui um vídeo para demonstrar como estes testes são efectuados. No vídeo, pode ver o processo e o equipamento de teste reais, o que o ajuda a compreender melhor as operações específicas e o significado de cada teste.

Estes testes são cruciais para garantir que os materiais cumprem os requisitos de desempenho para aplicações específicas. Com estes dados experimentais pormenorizados, os fabricantes podem avaliar e melhorar com precisão os materiais, fornecendo assim produtos de maior qualidade.