Um componente preciso da caixa de plástico para um conetor de pinos

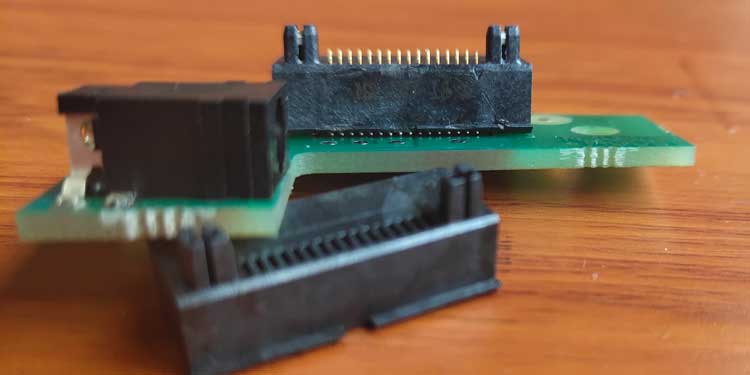

Trata-se do invólucro de plástico para um conetor de pinos fabricado com elevada precisão. Mais concretamente, é utilizado para um conetor de carregador de telemóvel montado numa placa de circuito impresso.

Esta peça foi objeto de engenharia inversa a partir de amostras existentes.

Especificações da peça

| Material | LCP |

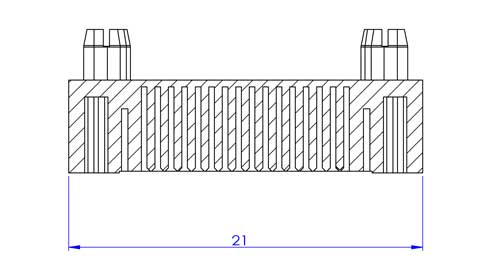

| Tamanho | 21*9*8 mm |

| Peso | 0,6 gramas |

| Tolerância para a dimensão-chave | +/-0,03 mm |

| Processos | Moldagem por injeção |

Preço do molde: $2,600

- Número da cavidade: 1

- Material do molde: S136H

- Prazo de entrega: 45 dias

Existe apenas uma cavidade neste molde, devido à baixa quantidade deste produto, de modo a poupar o custo do molde.

Requisitos críticos de qualidade

Cópia exacta da peça original (engenharia inversa)

É um grande desafio copiar um produto tão pequeno para satisfazer a precisão exigida. De facto, a engenharia inversa habitual não lida com este nível de precisão. Afinal de contas, a conceção é o processo mais importante. Sem um desenho precisamente correto, tudo o que se segue pode ser feito em vão.

Dificuldade na maquinação do molde

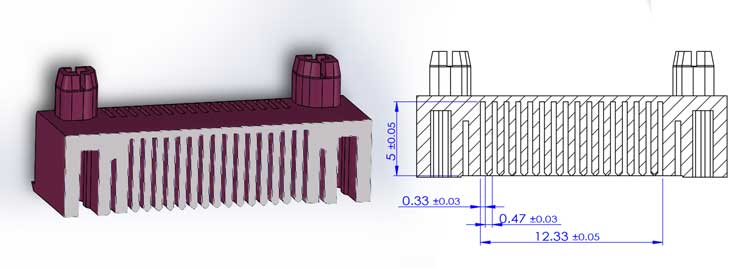

Como se pode ver no desenho, as ranhuras entre as alhetas têm 0,33 mm de largura e 5 mm de profundidade, e as próprias alhetas têm 0,47 mm de espessura.

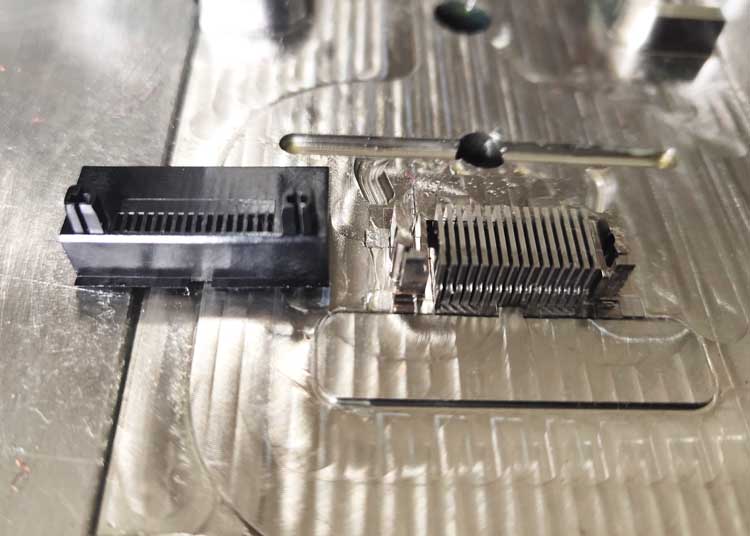

Estas ranhuras são maquinadas por maquinação por descarga eléctrica, pelo que o elétrodo de cobre não deve ser queimado ao descer 5 mm.

Evitar flashes

A folga entre a cavidade e o núcleo do molde deve ser inferior a 0,02-0,03 mm, caso contrário, haverá flashes indesejados nas peças. De facto, isto aconteceu uma vez na produção experimental do molde.

A maquinação deste molde é literalmente um ensaio único. Se algo correr mal, não há forma de o corrigir manualmente, teremos de deitar fora o material já meio maquinado e começar tudo de novo a partir de uma nova peça de material.

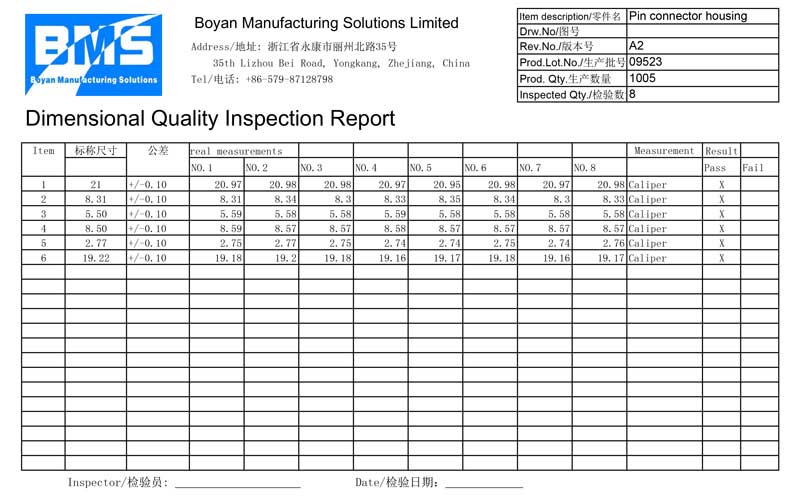

Controlo dimensional

As dimensões das peças moldadas por injeção de plástico estão sujeitas a muitos factores no processo de moldagem, pelo que é necessário controlar este processo e monitorizar as dimensões que são feitas dentro das tolerâncias.

Utilizamos duas formas de controlo das dimensões:

1) Este é o método mais direto e eficaz, que consiste em verificar a adequação com o seu componente de acoplamento. O ajuste não pode ser demasiado apertado ou demasiado solto.

2) Verificar o comprimento total com um compasso de calibre. Embora o comprimento não seja uma dimensão crítica, reflecte a alteração global de outras dimensões, porque a taxa de contração das peças pode ser considerada uniforme em toda a peça.

É muito fácil efetuar esta medição, pelo que o operador ou o inspetor de CQ pode efetuar rapidamente várias medições no processo de produção.