Índice

AlternarLista de verificação essencial para projectos de moldagem por injeção personalizados

Antes de embarcar num projeto de moldagem por injeção personalizada, há vários factores-chave a considerar. Estes incluem a escolha dos materiais corretos, a decisão sobre a textura da superfície e o estabelecimento de padrões de aceitação para o aparência e dimensões do produto.

Para o ajudar nestes preparativos, este artigo fornece uma lista de verificação detalhada para referência. Se precisar de mais informações sobre qualquer aspeto específico, pode clicar nas hiperligações do artigo para aprofundar esses tópicos. Vamos dar início a esta viagem.

A experiência encontra o preço acessível na Boyan para moldagem por injeção personalizada. Precisa dos nossos serviços? Entre em contacto agora!

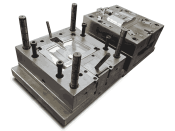

O que é a moldagem por injeção personalizada

A moldagem por injeção personalizada é um processo que envolve a conceção e o fabrico de peças de plástico com base em requisitos específicos.

Este método utiliza plástico fundido injetado num molde, que depois arrefece e solidifica para formar a peça. É amplamente utilizado no fabrico de componentes de plástico de vários tamanhos e formas, tais como brinquedos, peças para automóveis e dispositivos médicos.

Categorização dos seus componentes moldados por injeção personalizados

No domínio da moldagem por injeção, vários tipos de produtos requerem diferentes métodos de processamento e fornecedores devido às suas caraterísticas únicas e exigências de aplicação. Estes diferentes tipos de produtos de moldagem por injeção enfrentam frequentemente riscos semelhantes de defeitos de moldagem e tomam medidas correspondentes para mitigar esses riscos.

Aqui estão várias categorias de moldagem por injeção. Encontre o tipo que melhor se adapta ao seu produto.

Moldagem por injeção de parede espessa

Este tipo de moldagem por injeção é normalmente utilizado para aumentar a resistência do produto. É necessária uma atenção especial no processamento para assegurar uma distribuição uniforme do material, de modo a evitar defeitos devidos a uma espessura de parede irregular.

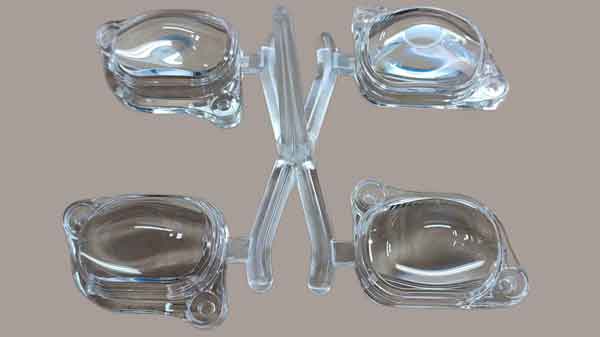

Moldagem por injeção de produtos transparentes

Para os produtos transparentes que necessitam de manter uma boa aparência, é crucial evitar marcas de fluxo e blush de porta. Isto requer um controlo preciso do fluxo de material e da velocidade de arrefecimento durante o processo de injeção.

Sobremoldagem/Moldagem por injeção de dois disparos

Adequado para produtos de plástico que requerem dois materiais ou cores diferentes. Este método envolve um segundo processo de moldagem por injeção a seguir ao primeiro, para conseguir uma ligação firme dos materiais.

Moldagem por inserção

Este método envolve a incorporação de inserções de metal ou de outro material no produto moldado por injeção. É frequentemente utilizado em produtos que requerem roscas metálicas, propriedades mecânicas melhoradas ou condutividade eléctrica.

Micro Moldagem por Injeção

Para peças extremamente pequenas, a precisão do molde de injeção é crucial. São frequentemente necessárias máquinas de moldagem por injeção especializadas para fabricar este tipo de produtos.

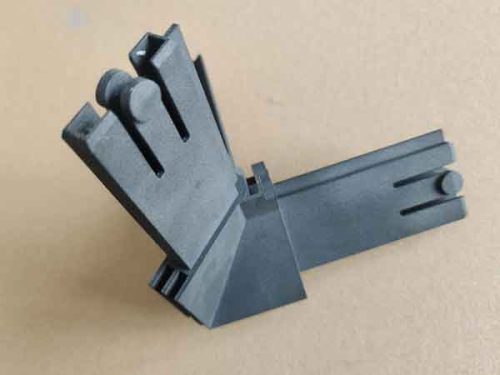

Moldagem por injeção de precisão

Este tipo de moldagem por injeção é adequado para cenários que exigem elevada precisão nas dimensões do produto, tais como componentes electrónicos, peças para automóveis, engrenagens de plástico, entre outros. A moldagem por injeção de precisão testa tanto a precisão dos moldes como o controlo do processo de moldagem por injeção.

As classificações acima referidas não são completamente independentes, por exemplo, a moldagem por microinjecção é geralmente abrangida pela moldagem por injeção de precisão, enquanto a sobremoldagem pode também incluir a moldagem por injeção de produtos transparentes. No entanto, estas categorias fornecem uma direção geral para o desenvolvimento de produtos, ajudando a encontrar métodos de processamento e fornecedores adequados.

Plásticos mais comuns a utilizar

Na moldagem por injeção, os plásticos são amplamente classificados em três categorias: termoplásticos, plásticos termoendurecíveis, e elastómeros.

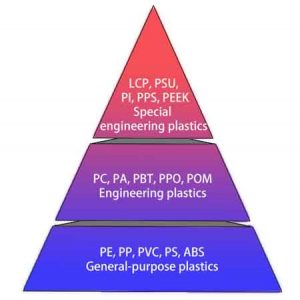

Os termoplásticos são os mais utilizados, divididos em plásticos de utilização geral, plásticos de engenharia e plásticos de engenharia especiais.

- Plásticos de uso geral: como PE, PP, PVC, PS e ABS, são omnipresentes nos produtos do dia a dia.

- Plásticos de engenharia: tais como PC, PA, PBT, PPO e POM, oferecem propriedades mecânicas e de resistência ao calor melhoradas, ideais para peças mecânicas e eléctricas.

- Plásticos de engenharia especiais: incluindo LCP, PSU, PI, PPS e PEEK, estão reservados para aplicações topo de gama devido ao seu desempenho superior.

Cada tipo de plástico é fundamental para determinar a qualidade e a adequação dos produtos moldados por injeção para aplicações específicas.

Estabelecimento de requisitos de qualidade para produtos

Antes de proceder à moldagem por injeção personalizada, é crucial definir os requisitos de qualidade do produto. A comunicação efectiva destes requisitos com o fabricante do molde garante que o produto cumpre as normas previstas.

Consideração dos requisitos estéticos

As necessidades estéticas variam consoante o cenário de utilização e o posicionamento do produto. Por exemplo, os componentes internos podem não exigir considerações estéticas rigorosas, ao passo que as peças visíveis no exterior devem cumprir determinadas normas de aparência.

Isto também inclui considerações sobre a cor e os acabamentos da superfície. Os produtos de cor clara são geralmente menos sensíveis a defeitos de moldagem por injeção, enquanto os mais escuros, especialmente os pretos, tendem a revelar defeitos mais facilmente. Relativamente aos acabamentos de superfície, as superfícies de alto brilho são mais propensas a mostrar imperfeições, enquanto as superfícies texturadas são mais tolerantes e podem esconder melhor as pequenas falhas.

Precisão dimensional

Dependendo da função do produto, devem ser estabelecidas as dimensões-chave e as suas tolerâncias admissíveis.

A definição de tolerâncias requer cautela - devem ser evitadas tolerâncias demasiado altas ou demasiado baixas. As tolerâncias demasiado elevadas podem ser difíceis de alcançar, enquanto as tolerâncias demasiado baixas podem reduzir a qualidade da utilização.

Para determinar as tolerâncias, para além de confiar na experiência técnica dos projectistas, os testes de utilização real são fundamentais, uma vez que fornecem uma gama mais precisa de tolerâncias.

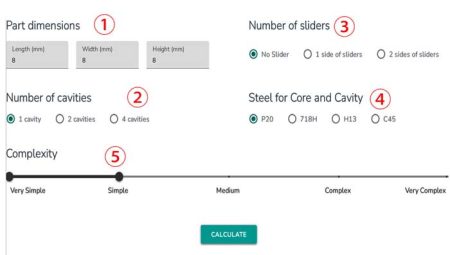

A seleção do material de molde adequado é fundamental para o custo e a qualidade dos moldes de injeção. A escolha do aço para moldes depende das diferentes necessidades de produção e das caraterísticas do produto.

Diferentes graus de aço para moldes

- Para moldes de injeção utilizados na produção de pequenos lotes, podem ser escolhidos aços de molde económicos como o P20, 718 ou mesmo C45. Esta abordagem satisfaz as necessidades de produção ao mesmo tempo que controla os custos.

- Os produtos que exigem uma elevada qualidade de superfície e precisão dimensional necessitam de aços para moldes de preço mais elevado, mas de qualidade superior, como o 718H, 2083H, S136H, etc. Estes aços oferecem um melhor acabamento da superfície e estabilidade dimensional.

- Para o processamento de materiais a alta temperatura ou plásticos com fibras de vidro, os moldes requerem aços com maior dureza, como o H13, SKD61, 2316, etc. Apesar do seu custo mais elevado, estes aços suportam maiores pressões e temperaturas, garantindo a durabilidade e estabilidade do molde.

Ferramentas pré-endurecidas e endurecidas por penetração

Os moldes dividem-se principalmente em tipos pré-endurecidos e endurecidos. Os moldes pré-endurecidos têm menos etapas de processamento, um ciclo de produção mais curto e não necessitam de tratamento térmico, o que reduz o custo. Em contrapartida, os moldes endurecidos têm uma dureza global mais elevada e são adequados para ambientes de produção mais exigentes, mas têm custos de fabrico relativamente mais elevados.

Em conclusão, ao selecionar materiais de molde, é importante ponderar o custo em relação à qualidade, com base nas necessidades específicas e no orçamento do produto. A escolha do aço para moldes mais adequado é crucial para garantir a qualidade e a eficiência económica dos produtos moldados por injeção.

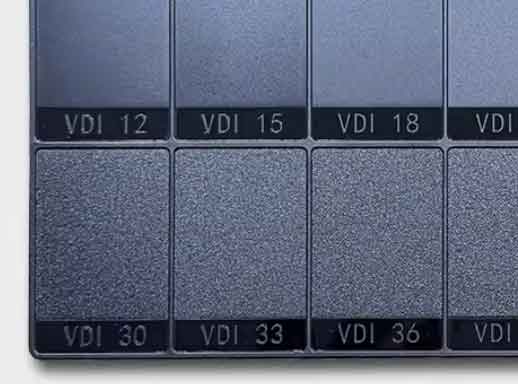

A seleção dos acabamentos de superfície adequados para um produto é uma consideração importante antes de iniciar um projeto de moldagem por injeção personalizado. A textura da superfície das peças de plástico não só afecta a aparência do produto, mas também a sua sensação tátil e praticidade.

Acabamentos de superfície comuns

Os acabamentos de superfície mais comuns incluem superfícies polidas e texturizadas. As superfícies polidas são lisas e brilhantes, adequadas para produtos que requerem um aspeto elegante. As superfícies texturadas têm um certo grau de rugosidade, proporcionando uma boa sensação tátil e um bom efeito visual. Além disso, podem ser escolhidas texturas mais diversas, como couro, grão de madeira ou vários padrões geométricos. Estas texturas podem conferir ao produto um aspeto e caraterísticas mais únicos.

Diretrizes para as normas de acabamento de superfícies

Os padrões comuns para definir texturas de superfície incluem SPI, VDI3400, e MT. Muitos fabricantes de textura de molde também oferecem uma variedade de modelos personalizados para escolher. Portanto, é crucial comunicar-se completamente com o fabricante ao determinar a textura da superfície.

Com base nas necessidades específicas e nos efeitos desejados do produto, deve ser selecionado o desenho de textura de superfície mais adequado. Embora este passo possa demorar algum tempo, é vital para a qualidade final e o desempenho do produto no mercado.

Antes de iniciar a produção de moldes, é crucial realizar uma revisão abrangente do produto de moldagem por injeção e do seu design de molde. Este processo é conhecido como “Design for Manufacturing” (DFM).

Uma vez que a produção de moldes segue rigorosamente as plantas do projeto, garantir a racionalidade e a precisão do projeto é uma etapa essencial.

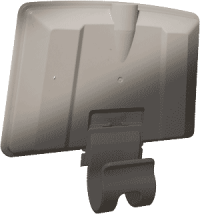

Revisão do design do produto

A inspeção da conceção do produto inclui, entre outros aspectos, a uniformidade da espessura da parede, a conceção das nervuras (tendo em conta a espessura e a altura das nervuras) e os ângulos de inclinação. Estes elementos afectam diretamente a qualidade global do produto e a facilidade de produção.

Revisão do projeto do molde

Para o projeto do molde, os aspectos que necessitam de uma análise pormenorizada incluem o tipo e a localização da porta, o tipo e a posição dos pinos ejectores (componentes utilizados para ejetar o produto acabado), a localização das linhas de partição e o desenho das corrediças. Estes pormenores estão diretamente relacionados com a eficiência da produção do molde e com a qualidade do produto final.

Embora estas inspecções não possam garantir completamente a ausência de falhas na conceção e possam ser necessários alguns ajustes e reparações durante as fases posteriores do fabrico do molde, as verificações prévias minuciosas podem reduzir significativamente a ocorrência de defeitos de conceção, melhorando assim a qualidade do produto e reduzindo os custos de produção.

Custos do molde e Custos de processamento da produção

A análise de custos é um aspeto crítico dos projectos de moldagem por injeção personalizada. Os custos dividem-se principalmente em duas grandes partes: o custo do molde de injeção e o custo do processamento do produto.

Custos do molde para produção de pequenos lotes

Para produtos moldados por injeção em pequenos lotes de produção, os custos do molde constituem normalmente a maior despesa. Dado o investimento inicial significativo em moldes e o longo ciclo de produção, a redução efectiva dos custos dos moldes torna-se uma prioridade.

Os custos do molde incluem custos de material, custos de processamento, taxas de projeto, etc. Para reduzir estes custos, uma estratégia é escolher aços de molde mais económicos e outra é utilizar moldes de família.

Explore a eficiência da nossa calculadora online de custos de moldes de injeção e receba estimativas de custos instantâneas!

Custos de processamento da produção para grandes volumes de produção

No caso de produtos moldados por injeção para grandes volumes de produção, o custo de processamento do produto torna-se predominante. A atenção passa a centrar-se na melhoria da qualidade do molde e no prolongamento do seu tempo de vida útil para garantir uma produção contínua. Por vezes, até são necessários moldes de reserva para evitar interrupções na produção em caso de problemas com os moldes. Os métodos para reduzir os custos de produção incluem a redução do ciclo de moldagem por injeção, o aumento do número de peças produzidas por molde, a utilização de moldes compostos, a implementação de equipamento de automatização, como braços robóticos, para reduzir os custos de mão de obra e a manutenção de um funcionamento eficiente do molde.

Há vários passos fundamentais a seguir no processo de inspeção da qualidade dos produtos moldados por injeção. Estes passos incluem inspecções de aspeto e dimensionais e requerem conhecimentos profissionais, bem como um elevado nível de responsabilidade.

Inspeção do aspeto

Normalmente, esta baseia-se na inspeção visual, em que os produtos são examinados a olho nu para identificar eventuais defeitos. Na produção em grande escala, os sistemas fotográficos podem ser utilizados para inspecções automatizadas para melhorar a eficiência. No entanto, a inspeção visual manual continua a ser indispensável, uma vez que alguns defeitos subtis só podem ser detectados por um olho treinado.

Inspeção dimensional

Dada a flexibilidade e elasticidade dos produtos de plástico, são muitas vezes utilizados medidores especiais (como os medidores go/no-go) para verificar as dimensões do produto, ou a montagem com peças de encaixe é utilizada para testes. Além disso, para medições mais precisas, podem ser utilizadas ferramentas como paquímetros.

Em resumo, a inspeção da qualidade dos produtos moldados por injeção requer não só conhecimentos e experiência profissionais suficientes, mas também uma atitude meticulosa e um forte sentido de responsabilidade. Através destes passos de inspeção detalhados, é possível garantir que o produto cumpre as normas de qualidade estabelecidas.

Pós-processamento na Moldagem por Injeção

Após o processo de moldagem por injeção, os produtos de plástico requerem frequentemente uma série de operações de pós-processamento para satisfazerem requisitos funcionais e estéticos específicos.

Tratamento de superfície

Isto inclui o revestimento de superfícies e a impressão. As técnicas de revestimento de superfícies, como a pintura e a galvanoplastia, são utilizadas para melhorar o aspeto e a durabilidade dos produtos. A impressão de superfícies envolve processos como a serigrafia, a tampografia e a marcação a laser, que acrescentam padrões, texto ou logótipos ao produto.

Processos de soldadura

Métodos como soldadura por ultra-sons, soldadura por fricção e soldadura por calor são utilizados para unir diferentes peças de plástico numa única unidade, melhorando a resistência estrutural e a integridade do produto.

Processamento mecânico

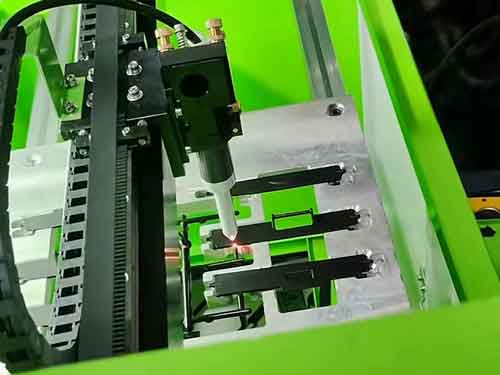

Esta etapa inclui a fresagem para remover cicatrizes do portão ou o corte a laser e a perfuração de orifícios em peças com estruturas complexas, em que é difícil criá-las diretamente com cursores.

Remoção do sprue por corte a laser e fresagem CNC

Nota: A vantagem de utilizar o corte a laser para remover os sprues das peças moldadas por injeção é a sua velocidade. Pode trabalhar em conjunto com braços robóticos, oferecendo uma elevada eficiência. No entanto, podem ocorrer ligeiras estrias verticais no corte. A fresagem CNC, por outro lado, consegue obter arestas muito suaves, deixando quase nenhuma marca visível.

Em conclusão, estas operações de pós-processamento desempenham um papel crucial na melhoria da qualidade geral e do aspeto dos produtos moldados por injeção e são uma parte indispensável do processo de moldagem por injeção.

Embalagem do produto

Se apenas forem expedidas peças do produto, podem ser utilizados sacos de plástico para embalar para evitar riscos. No caso de peças pequenas, que dificilmente se arranharão umas às outras, podem ser colocadas várias peças no mesmo saco de plástico.

Embalagem individual do produto

Para produtos únicos e completos, as opções de embalagem incluem normalmente caixas de cartão, caixas de cor, embalagens de blister duplo (um tipo de embalagem de plástico) e embalagens de cartão blister. Estes métodos não só protegem o produto contra danos, como também apresentam informações sobre o produto e atraem a atenção do cliente.

Embalagem para peças

Se apenas forem expedidas peças do produto, podem ser utilizados sacos de plástico para embalar para evitar riscos. No caso de peças pequenas, que dificilmente se arranharão umas às outras, podem ser colocadas várias peças no mesmo saco de plástico.

Embalagem a granel

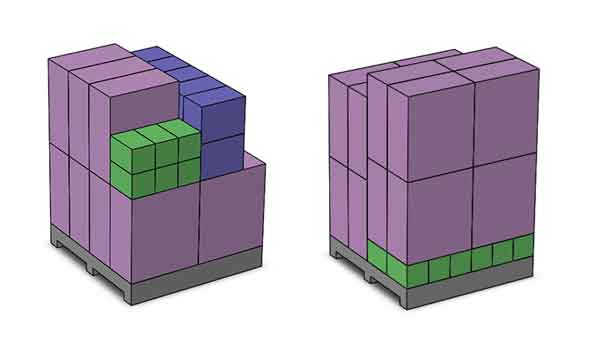

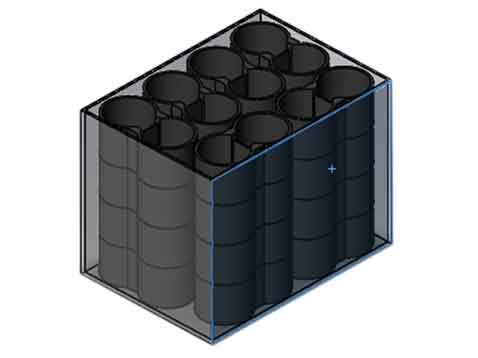

Para as embalagens a granel, a conceção envolve geralmente caixas de cartão. A conceção deve ter em conta a forma de colocar os produtos de forma organizada, maximizando a utilização do espaço. Para produtos de tamanhos diferentes, é melhor utilizar caixas do mesmo tamanho ou que possam ser empilhadas em conjunto, o que facilita o transporte e o armazenamento. Caixas de tamanhos diferentes podem levar a um empilhamento ineficaz, afectando a eficiência da expedição. Por conseguinte, é importante conceber tamanhos de caixa e esquemas de empilhamento adequados utilizando software antes de expedir os produtos.

Dicas de design de caixas de cartão

Se houver caixas de cartão de diferentes tamanhos, estas devem ser empilháveis e poder ser colocadas em paletes para evitar problemas de empilhamento. A chave é manter uma relação proporcional entre o comprimento, a largura e a altura das caixas. A imagem em anexo demonstra como três caixas de tamanhos diferentes podem ser empilhadas.

As dimensões das caixas de cartão devem ser adaptadas às dimensões padrão das paletes, que são normalmente de 0,8 metros, 1 metro ou 1,2 metros. Por conseguinte, por vezes é necessário ajustar a disposição dos produtos no interior das caixas para corresponder às dimensões das paletes, o que pode resultar na não utilização total do espaço interno das caixas.

Por último, a embalagem dos produtos deve ter em conta não só a proteção dos produtos, mas também a conveniência e a rentabilidade do transporte. A conceção correta da embalagem garante a entrega segura dos produtos e pode também melhorar a imagem da marca.

Resumo

Com tudo o que foi introduzido acima, este artigo percorreu desde os meandros do design até à embalagem final, oferecendo informações sobre cada etapa do processo. Sendo uma técnica fundamental na produção de diversos componentes de plástico, o seu papel na definição do futuro do fabrico continua a ser fulcral e em constante evolução.