Introdução à moldagem por injeção de insertos

A moldagem por injeção de insertos é um processo de fabrico preciso que envolve a integração de insertos pré-fabricados num molde. Esta técnica permite que o plástico derretido seja injetado na cavidade do molde, permitindo que o plástico e a inserção se fundam perfeitamente como um componente unificado depois de arrefecido.

Índice

AlternarDiversas aplicações

Uma das principais aplicações da moldagem por injeção de insertos é a integração de insertos roscados. No entanto, também é comummente utilizada para uma gama diversificada de componentes, incluindo eléctrodos metálicos, tubos redondos, engrenagens e muito mais.

Opções de materiais variados

Quando se trata de inserções, os materiais utilizados são versáteis. Embora metais como o latão, o aço inoxidável e o aço comum galvanizado sejam frequentemente utilizados, os materiais não metálicos como o vidro, a madeira, a fibra e a borracha também são opções viáveis.

Este processo de fabrico revolucionou a produção de componentes complexos, oferecendo uma maior eficiência e funcionalidade em várias indústrias.

Dois métodos de colocação de inserções

As pastilhas podem ser colocadas nos moldes através de dois métodos principais, cada um dos quais satisfazendo requisitos de produção específicos.

Colocação manual

A colocação manual é a abordagem convencional em que os operadores inserem manualmente os componentes. Este método é predominantemente utilizado para lotes de produção de pequena e média dimensão. Embora ofereça flexibilidade, pode ser trabalhoso e potencialmente sujeito a erros manuais.

Colocação automatizada

A colocação automatizada tira partido da eficiência e da velocidade dos robots para inserir componentes com precisão. Este método minimiza o risco de erros associados à colocação manual, tornando-o ideal para a produção em massa. No entanto, requer um investimento inicial substancial, sendo principalmente adequado para cenários de fabrico de grande volume.

As vantagens da moldagem por injeção de insertos

A moldagem por injeção de insertos é uma técnica de fabrico fundamental por várias razões convincentes, nomeadamente porque permite a fusão de atributos materiais distintos e a consolidação de múltiplos componentes numa peça única, simplificando assim os processos de pós-produção.

Fusão de materiais

A moldagem por injeção de insertos permite a combinação de diferentes materiais, reunindo as suas propriedades únicas, como a durabilidade e a rigidez dos metais, em componentes de plástico. Esta sinergia alarga a gama de aplicações e melhora a integridade estrutural do produto final.

Melhorar a resistência ao desgaste

Em aplicações que exigem uma resistência excecional ao desgaste, os componentes metálicos superam frequentemente os seus equivalentes em plástico. Por exemplo, as aplicações de alta tensão e alta frequência, como as engrenagens sem-fim, requerem frequentemente a utilização de componentes metálicos duradouros para garantir um desempenho e uma longevidade óptimos.

Força reforçada

Quando utilizada em conjunto com peças metálicas como estrutura do produto, a moldagem por injeção de insertos reforça significativamente a resistência do produto. Esta abordagem permite a criação de produtos robustos e fiáveis.

Em suma, a moldagem por injeção com insertos proporciona uma solução versátil e eficiente para inúmeros desafios de fabrico, oferecendo caraterísticas de material melhoradas, dimensões precisas e maior resistência do produto.

Considerações sobre a moldagem por injeção de insertos

A moldagem por injeção de insertos exige um controlo preciso para garantir a fusão eficaz de diferentes materiais durante o processo de injeção. Isto envolve a gestão de factores críticos como a temperatura, a pressão e a velocidade de injeção, necessitando de equipamento especializado e operadores qualificados.

Compatibilidade de materiais

A compatibilidade entre o material de inserção e o tipo específico de plástico utilizado é crucial. Assegura uma ligação segura e fiável entre os materiais. No entanto, este requisito pode limitar a gama de materiais que podem ser utilizados.

Desafios da inserção manual

A colocação manual do inserto, embora possível, pode ser demorada e prolongar o ciclo de moldagem por injeção. Nalguns casos, pode ser necessário aumentar a temperatura do molde para que a inserção seja bem sucedida.

Considerações sobre a reciclagem

A reciclagem de produtos criados através da moldagem por injeção de inserções pode ser um desafio. Os insertos têm de ser removidos antes da reciclagem, o que pode levar a um aumento dos resíduos de plástico e a preocupações ambientais.

Desafios comuns na moldagem por injeção de insertos

A moldagem por injeção de insertos oferece vantagens significativas, mas também apresenta certos desafios que devem ser abordados durante a produção.

Problemas de precisão com pastilhas de metal

Um desafio comum envolve o posicionamento preciso de insertos metálicos. Desvios no diâmetro externo do inserto podem resultar em lacunas entre o inserto e o furo de posicionamento do molde, levando a erros de posicionamento.

Por exemplo, uma ligeira discrepância no centro de uma porca de rebitar pode ser aceitável quando utilizada para ligações roscadas com requisitos de posicionamento menos rigorosos, normalmente dentro de 0,5 mm.

No entanto, quando é necessária uma maior precisão, torna-se essencial melhorar a exatidão dimensional do diâmetro exterior da pastilha. Isto pode aumentar os custos de produção e, nalguns casos, atingir a precisão necessária pode ser um desafio, exigindo a utilização de ferramentas de posicionamento auxiliares para aumentar a precisão.

Rachadura de plástico em torno de inserções

Um problema comum na moldagem por injeção de insertos é o desenvolvimento de fissuras no plástico à volta do inserto. Este problema resulta dos diferentes rácios de retração entre os plásticos e os metais. Na maioria dos casos, os plásticos apresentam um coeficiente de expansão linear 3 a 12 vezes maior do que o dos metais. Os insertos metálicos, em particular, tendem a encolher menos sem a aplicação de calor, o que resulta numa concentração de tensões à volta do inserto e numa potencial fissuração.

É importante notar que a fissuração do plástico pode não se manifestar imediatamente; por vezes, demora vários meses a tornar-se aparente após a conclusão do processo de moldagem por injeção. Para evitar este tipo de fissuras, considere os seguintes passos:

Aumentar a espessura da parede: Aumentar a espessura da parede à volta da inserção para reforçar a sua capacidade de suportar o stress causado pela contração.

Conceção cuidadosa das pastilhas: Idealmente, as pastilhas devem ser concebidas com configurações arredondadas ou em forma de arco para evitar cantos afiados, reduzindo o risco de concentração de tensões.

Seleção do material: Diferentes materiais apresentam diferentes propensões para fissurar. Materiais como o PC e o PMMA são mais propensos a fissuras, ao passo que a utilização de materiais como o ABS e o PA pode reduzir o risco.

Pré-aquecimento de insertos: Uma das medidas mais críticas é o pré-aquecimento da pastilha durante o processo de moldagem por injeção, atenuando o problema da fissuração por tensão.

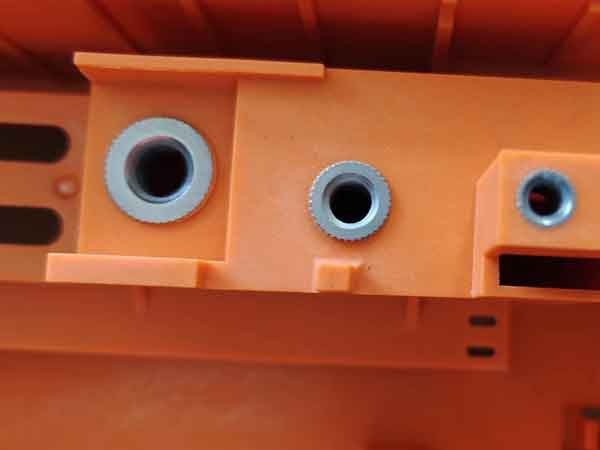

Nylon é ideal para moldagem de inserções metálicas devido à sua resistência

A força e a dureza do nylon tornam-no ideal para a moldagem de inserções metálicas. A caixa possui 34 porcas metálicas embutidas. Uma vez que a sua instalação manual demora mais de 2 minutos, o pré-aquecimento das inserções é ineficaz. No entanto, a probabilidade de fissuração do plástico é baixa, mesmo com inserções frias.

Formação de flash à volta das pastilhas

O flash, o excesso de material formado à volta da inserção, é frequentemente causado por vários problemas, tais como precisão inadequada do molde, força de fixação insuficiente, pressão de injeção excessiva ou exaustão inadequada do molde.

Para resolver este problema, considere as seguintes soluções:

Projeto refinado da entrada da comporta: Otimize o projeto da entrada da comporta para posicionar o inserto mais longe da comporta. Esta modificação pode ajudar a reduzir a pressão localizada, minimizando a ocorrência de flash.

Melhoria da precisão do molde: Melhorar a precisão da fabricação do molde pode reduzir significativamente a probabilidade de formação de flashes.

Melhoria do sistema de exaustão do molde: A melhoria do sistema de exaustão do molde pode mitigar eficazmente o problema da formação de flash.

A implementação destas soluções pode contribuir para a redução do flash à volta da pastilha, assegurando um processo de moldagem por injeção de pastilhas mais suave e eficiente.

Danos nas inserções metálicas ou no núcleo do molde

Os danos nos insertos metálicos ou no núcleo do molde podem ocorrer devido a vários factores:

Colocação incorreta do inserto: Quando os insertos metálicos não estão corretamente posicionados, podem ser comprimidos pelo núcleo do molde, resultando em danos na superfície.

Resistência inadequada da pastilha: Se a pastilha não tiver a resistência necessária ou se a colocação do pino ejetor estiver mal concebida, a pastilha pode sofrer danos, incluindo extrusão e deformação.

Desprendimento do inserto: Os insertos, especialmente aqueles feitos de materiais mais resistentes como o aço inoxidável, podem se soltar durante o processo de moldagem e podem ser espremidos pelo núcleo do molde. Isto pode não só danificar o inserto, mas também levar a perdas significativas, necessitando de atenção especial para evitar tais incidentes.

Evitar estes problemas é essencial para garantir a integridade das pastilhas metálicas e do núcleo do molde, contribuindo para o sucesso do processo de moldagem por injeção de pastilhas.

Conclusão

Em conclusão, a moldagem por injeção com insertos é um método de fabrico versátil com o poder de combinar diferentes materiais, melhorar a precisão dimensional e reforçar os produtos. No entanto, tem a sua quota-parte de desafios, incluindo o posicionamento preciso, a potencial fissuração do plástico, a formação de fulgor e o risco de danos no inserto metálico e no núcleo do molde. Abordar estas questões através de um design bem pensado, melhores práticas de fabrico e uma seleção cuidadosa de materiais é crucial para aproveitar todo o potencial deste processo transformador, minimizando as complicações. O domínio da moldagem por injeção de insertos abre portas a soluções inovadoras em várias indústrias.