Índice

AlternarCompreender a sobremoldagem: Aplicações, desafios e melhores práticas

A sobremoldagem, também chamada de sobremoldagem de plástico, moldagem sobre moldagem, ou sobremoldagem por injeção, é uma técnica crucial de moldagem por injeção amplamente utilizada em itens do cotidiano, como escovas de dente, carcaças de ferramentas elétricas e painéis de luz de automóveis. Este artigo irá explicar a sobremoldagem, destacando os seus desafios comuns e precauções essenciais.

Compreender a sobremoldagem

A sobremoldagem é um processo em que um substrato, normalmente uma peça de plástico pré-formada, é colocado dentro de um molde. Durante o processo, o plástico fundido é injetado na cavidade do molde, envolvendo o substrato nas áreas vazias. Uma vez arrefecidos, os dois materiais fundem-se num único produto.

Embora a moldagem por inserção e a moldagem por injeção de 2 tiros se enquadrem na sobremoldagem, são frequentemente referidas separadamente. Numa definição mais restrita, a sobremoldagem envolve especificamente um substrato de plástico colocado manualmente no molde.

Materiais para sobremoldagem

Normalmente, o substrato na sobremoldagem é um plástico duro como PA ou PC. O material sobremoldado, no entanto, pode ser um plástico flexível, como TPE ou TPU, ou mesmo outro material duro.

É crucial que o material de sobremoldagem tenha um ponto de fusão igual ou inferior ao do substrato. A utilização do mesmo material para ambos é possível, mas requer um ajuste cuidadoso da temperatura de moldagem por injeção para evitar a fusão parcial do substrato.

Sobremoldagem Multi-shot

A sobremoldagem envolve normalmente uma única sobreposição, exigindo dois moldes de injeção. O produto final é uma combinação de dois materiais ou duas variações de cor do mesmo material.

Existem também casos de sobremoldagem dupla, que requerem três moldes, resultando num produto composto por três materiais ou variações de cor.

Embora teoricamente a sobremoldagem possa ser repetida várias vezes, tais práticas são raras em aplicações do mundo real e não são o foco desta discussão.

Sobremoldagem vs. Moldagem por inserção

Moldagem por inserção envolve normalmente a inserção de peças pré-fabricadas, muitas vezes feitas de metais como o cobre ou o aço inoxidável, num molde de injeção. Estas peças também podem ser feitas de outros materiais, como vidro, madeira ou fibra.

Em contrapartida, a sobremoldagem utiliza um produto previamente moldado por injeção (o substrato).

A partir desta distinção, é evidente que a moldagem por inserção requer normalmente apenas um molde de injeção, enquanto a sobremoldagem necessita de pelo menos dois, e ocasionalmente três, moldes.

Sobremoldagem vs. Moldagem de 2 tiros

A moldagem 2-shot combina a moldagem do substrato e a sobremoldagem numa única máquina de moldagem por injeção. Aqui, depois de o substrato ser moldado, é rodado para outra estação dentro da mesma máquina para sobremoldagem, eliminando a necessidade de transferir manualmente o substrato.

Este processo pode mesmo estender-se à moldagem de 3 disparos, particularmente em alguns produtos automóveis, embora seja menos comum.

Manual para sobremoldagemNa sobremoldagem tradicional, o substrato é primeiro moldado por injeção, retirado do molde e depois colocado manualmente noutro molde para sobremoldagem.

Vantagens da moldagem por injeção duplaEste facto torna a moldagem por injeção dupla mais eficiente e economiza trabalho. Para além disso, uma vez que o substrato permanece quente durante a sobremoldagem em processos de 2 tiras, resulta frequentemente numa ligação mais forte entre o substrato e o material de sobremoldagem.

Escolher a opção correta com base no volume de produçãoNo entanto, a moldagem por injeção dupla requer moldes altamente precisos e, por conseguinte, envolve maiores custos de investimento inicial. Por conseguinte, a escolha entre estes métodos depende do volume de produção:

- Para a produção em grande escala, a moldagem por 2 disparos é preferível devido ao seu tempo de ciclo mais curto, qualidade estável e requisitos de mão de obra reduzidos.

- Para pequenas séries de produção, recomenda-se a sobremoldagem para minimizar os custos de investimento no molde.

Prós e contras da sobremoldagem

A sobremoldagem é um processo de moldagem de plásticos muito utilizado, com muitas vantagens, mas também com algumas limitações. Aqui estão os principais prós e contras da sobremoldagem:

Vantagens

- Conforto e aderência melhorados: A adição de uma camada de plástico macio sobre as peças de plástico duro melhora o conforto e a aderência do produto, sendo particularmente adequada para componentes segurados com frequência, como pegas.

- Estética melhorada: A sobremoldagem combina diferentes cores e materiais para criar aparências e texturas atractivas.

- Maior durabilidade e resistência ao impacto: A camada exterior macia absorve os choques, protegendo os componentes internos rígidos e aumentando a durabilidade geral.

- Passos de montagem reduzidos: Este processo integra várias peças numa só, reduzindo o trabalho de montagem posterior.

- Resistência ao deslizamento melhorada: A camada de superfície de plástico macio melhora a resistência ao deslizamento do produto, ideal para produtos que requerem uma aderência antiderrapante.

- Versatilidade: As diferentes combinações de materiais podem conferir aos produtos uma variedade de propriedades físicas e químicas.

Desvantagens

- Custos mais elevados: A sobremoldagem requer moldes mais complexos e tempos de produção mais longos em comparação com a moldagem por injeção tradicional de um único material, o que pode levar a custos mais elevados.

- Restrições de conceção: A conceção deve ter em conta a compatibilidade e a adesão entre dois materiais, o que pode limitar a liberdade de conceção.

- Limitações da seleção de materiais: Nem todos os materiais são adequados para a sobremoldagem; deve ser escolhida uma combinação que adira bem.

- Complexidade da produção: Este processo é mais complexo do que a moldagem por injeção de um único material, exigindo uma maior competência técnica e um controlo mais preciso da produção.

- Desafios da reciclagem: Os produtos que contêm vários materiais podem ser mais difíceis de reciclar e reutilizar.

Em suma, embora a tecnologia de sobremoldagem ofereça uma funcionalidade e estética melhoradas, também traz desafios em termos de custos, design e seleção de materiais.

Materiais comuns e suas utilizações na sobremoldagem

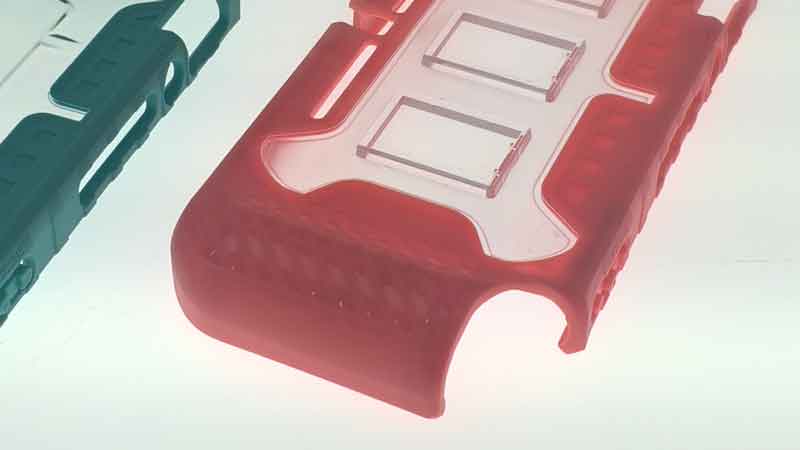

Os substratos na sobremoldagem incluem frequentemente materiais como PA, PC, ABS/PC e ABS, enquanto TPE, TPU, TPR e TPO são escolhas comuns para a camada de sobremoldagem. Esta mistura de plásticos macios e duros representa a forma mais típica de sobremoldagem.

2. Componente de plástico multicoloridoTambém é possível utilizar plásticos duros tanto para o substrato como para o molde, normalmente o mesmo material, muitas vezes utilizado em combinações de várias cores para fins estéticos.

3. Exceder o limite da espessura da paredeAlém disso, em cenários em que a espessura máxima de um produto moldado por injeção é excedida, pode ser utilizado um processo de moldagem por injeção de dois disparos. Esta abordagem garante que cada moldagem individual se mantenha dentro da espessura máxima permitida.

Teoricamente, as possibilidades vão para além destes materiais mencionados. Essencialmente, qualquer plástico pode ser utilizado para a sobremoldagem. Para requisitos específicos, não hesite em contactar-nos para mais informações.

Porque é que a força de ligação é importante na sobremoldagem

A força de ligação é um fator chave na sobremoldagem de plástico. Se a ligação entre os dois materiais for fraca, a camada sobremoldada pode descolar-se ou separar-se durante a utilização. Isto afecta não só o aspeto, mas também a sensação geral e a funcionalidade do produto. Por exemplo, se o punho de borracha de uma ferramenta eléctrica ou do cabo de uma escova de dentes se soltar, a sua utilização pode ser desconfortável e frustrante.

Em produtos que requerem vedação, como caixas à prova de água, a força de ligação torna-se ainda mais crítica. Isto é especialmente verdade quando a peça sobremoldada macia serve como um botão que será premido repetidamente. Se a ligação falhar, pode levar a fugas, o que pode resultar na falha do produto.

Níveis de força de ligação em sobremoldagem

A força de ligação na sobremoldagem pode variar. É útil compreender os diferentes níveis, uma vez que cada um afecta o desempenho do produto de forma diferente:

Fraca aderência: O material macio pode ser removido facilmente com a mão e não fica nenhum resíduo no plástico duro. Este nível geralmente não é aceitável para a maioria das aplicações.

Adesão moderada: É preciso mais esforço para arrancar o material macio, e uma pequena quantidade dele permanece na superfície dura. Este nível pode ser aceitável para peças não críticas.

Fixação forte: O material macio é quase impossível de remover sem danificar a peça. Se se rasgar, fica uma camada visível no plástico duro. No entanto, pode ainda ocorrer uma ligação mais fraca em determinadas áreas - tais como pontos afastados da porta (onde o material fica mais frio) ou onde a parede é mais fina.

Teste de aderência de sobremoldagem

O que afecta a força de ligação na sobremoldagem

A ligação ocorre através da fusão parcial.

Na sobremoldagem, o material macio é injetado num estado fundido e entra em contacto direto com o substrato sólido. O calor do material macio aumenta a temperatura da superfície do substrato apenas o suficiente para a amolecer - mas não para a derreter ou deformar. Isto permite que os dois materiais se fundam ligeiramente a nível molecular, como um efeito de mini-soldadura na interface de ligação. É por isso que o calor é tão importante: se for insuficiente, a ligação não se efectua; se for excessivo, a peça pode deformar-se.

Factores-chave que afectam a força de ligação

1. O tipo de material do substrato é importante.

Alguns plásticos aderem mais facilmente do que outros. Geralmente, os substratos com uma temperatura de transição do vidro (Tg) ou ponto de amolecimento mais baixo permitem uma melhor ligação.

Entre os materiais de substrato comuns, o PP (polipropileno) adere mais facilmente, seguido do ABS e do PC. O PA (nylon) é mais difícil de colar e o POM (acetal) é o mais difícil.

2. A compatibilidade do material melhora a ligação.

Os materiais de sobremoldagem são frequentemente modificados para serem mais compatíveis com o substrato. Isto é normalmente feito através da adição de ingredientes quimicamente semelhantes ou do mesmo material ao substrato. Quanto mais próxima for a correspondência, mais forte será a ligação.

3. A pureza do material macio afecta o desempenho.

Alguns materiais macios contêm aditivos - por exemplo, para reduzir a dureza - que podem enfraquecer a ligação.

Por exemplo, os TPE que são concebidos para se ligarem ao nylon necessitam geralmente de uma dureza de Shore 60A ou superior. Se pretender um toque mais suave, são adicionados plastificantes, mas isso normalmente leva a uma redução da força de ligação. Mesmo que não fique qualquer resíduo no substrato depois de descascado, uma ligação forte continua a necessitar de uma força considerável para se desfazer.

4. A espessura da parede influencia a transferência de calor.

As peças mais espessas retêm mais calor, o que ajuda a amolecer a superfície de ligação do substrato e melhora a fusão. As secções finas arrefecem demasiado depressa, dificultando a obtenção de uma ligação forte.

Outros problemas comuns na sobremoldagem e soluções

Short Shot: Mesmo uma ligeira inadequação na injeção pode causar defeitos estéticos, levando à rejeição do produto. É crucial projetar cuidadosamente a localização do portão para evitar disparos curtos. Uma avaliação Design for Manufacturability (DFM) pode ser usada para avaliar a adequação da colocação do portão, concentrando-se principalmente na pressão de injeção necessária.

Flash: Lacunas excessivas entre a cavidade do molde e o substrato podem levar ao flash (excesso de plástico). Além disso, se o design do portão for inadequado, levando a uma pressão de injeção excessiva (para evitar disparos curtos), também pode resultar em flash.

Dicas de design importantes para peças sobremoldadas

1. A espessura da parede afecta o calor e a ligação.

Se a parede do substrato for demasiado fina, é mais difícil aquecer a superfície o suficiente para a ligação sem causar deformação. Paredes mais espessas podem absorver mais calor na superfície e manter o interior mais frio, reduzindo o risco de deformação.

O mesmo se aplica ao material de sobremoldagem. Se for demasiado fino, não pode transportar calor suficiente para se ligar corretamente ao substrato. Uma espessura de parede de pelo menos 1,5 mm é geralmente recomendada para obter bons resultados de ligação.

2. A área de ligação e a distância das zonas de tensão são importantes.

As áreas de ligação maiores distribuem melhor as forças, reduzindo o risco de separação sob tensão. Se a superfície de ligação for demasiado pequena, mais tensão é concentrada num ponto, facilitando a separação. Além disso, a colocação de zonas de colagem mais afastadas de áreas de elevada flexão ou deformação ajuda a melhorar a durabilidade, uma vez que estas zonas sofrem menos força de descolagem durante a utilização.

3. Adicionar ranhuras, orifícios ou rebaixos para melhorar a aderência.

As ranhuras e os orifícios podem aumentar a área da superfície de ligação, enquanto os rebaixos actuam como bloqueios mecânicos que ajudam a evitar que o material macio se descole. No entanto, estas caraterísticas funcionam melhor com materiais mais firmes - normalmente Shore A 60 ou superior. No caso de elastómeros muito macios (como Shore A 45 ou inferior), o benefício é limitado, uma vez que o material pode ainda flexionar e descolar mais facilmente.

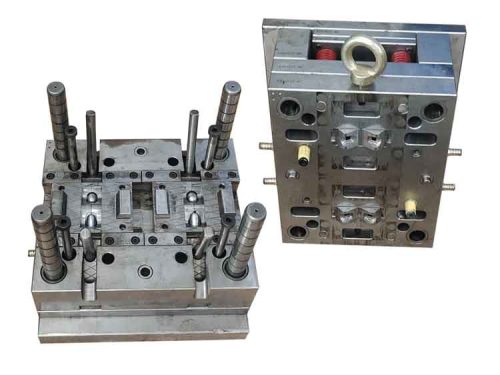

Considerações fundamentais no fabrico de moldes de sobremoldagem

A criação de moldes para sobremoldagem requer uma maior precisão e um conhecimento profundo dos materiais de sobremoldagem. Os seguintes aspectos são essenciais a considerar na conceção de moldes para sobremoldagem:

Ajuste de precisão entre o substrato e o molde: O ajuste entre o substrato e a cavidade do molde na sobremoldagem precisa ser muito preciso. O espaço entre o substrato e a cavidade do molde após a inserção do substrato deve estar entre 0,01 e 0,03 mm. Esta precisão é crucial, porque materiais como o TPE, conhecidos pela sua fluidez, podem facilmente causar flashes se o espaço for demasiado grande.

Por outro lado, um espaço demasiado pequeno ou negativo, como -0,01 a -0,02 mm, pode criar indentações na superfície do substrato. Por conseguinte, o molde deve ser fabricado com elevada precisão.

Projeto de portas em sobremoldagem: O projeto das portas em moldes de sobremoldagem é altamente crítico. Elas devem garantir o preenchimento completo, mantendo a força adesiva suficiente. A chave é garantir que todas as áreas a serem sobremoldadas não estejam muito longe das portas. Isto para evitar uma pressão de injeção insuficiente ou temperaturas demasiado baixas nessas áreas, o que poderia afetar a qualidade da sobremoldagem.

Conclusão

Em conclusão, a sobremoldagem é uma técnica de moldagem de plástico versátil e amplamente utilizada que melhora a funcionalidade e a estética do produto. Apesar da sua complexidade, com uma seleção adequada do material, uma conceção precisa do molde e atenção a questões fundamentais como a aderência, os disparos curtos e o flash, a sobremoldagem oferece vantagens significativas.

Compreender as nuances entre a sobremoldagem, a moldagem por inserção e a moldagem por 2 disparos é crucial para selecionar o processo certo para aplicações específicas, equilibrando a eficiência, o custo e o volume de produção.