Índice

AlternarO que é o arrefecimento conformacional?

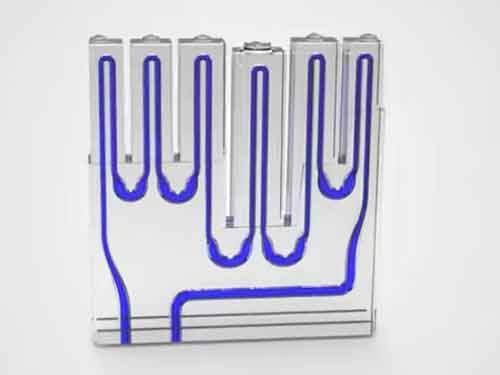

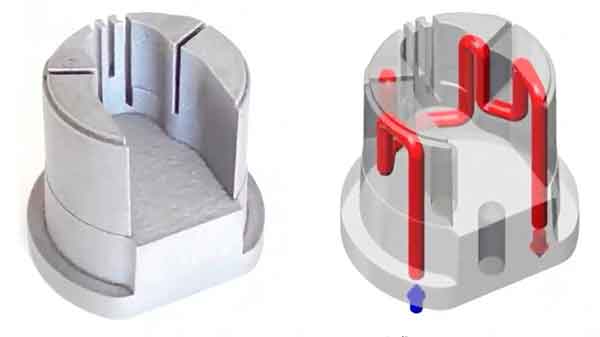

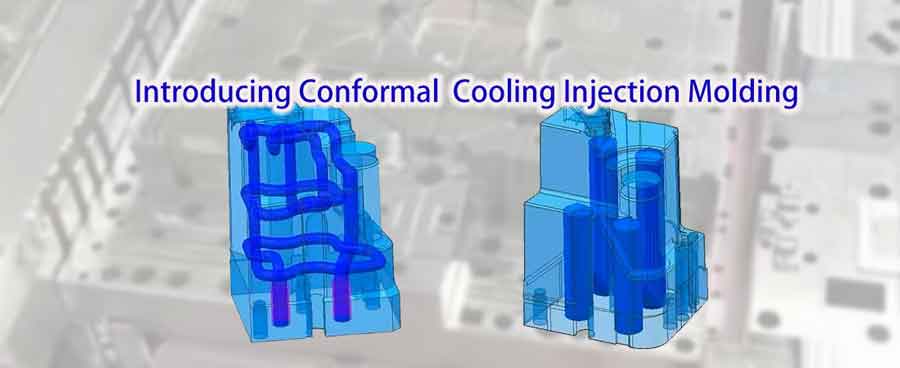

O resfriamento conformal é uma aplicação inovadora da tecnologia de impressão 3D no campo do design e fabricação de moldes. As caraterísticas desta tecnologia residem na utilização da impressão 3D de metal para criar canais internos que correspondem perfeitamente à forma do produto. Estes canais de arrefecimento são concebidos para seguir de perto os contornos do produto, permitindo um arrefecimento rápido e uniforme no interior do molde.

Em comparação com os canais de arrefecimento lineares tradicionais, a tecnologia de arrefecimento conformal é muito mais eficiente, melhorando significativamente a qualidade e a eficiência do fabrico de moldes. Essencialmente, esta tecnologia revoluciona o processo de arrefecimento na conceção de moldes, tornando-o mais preciso e eficaz - um avanço significativo neste domínio.

A importância da temperatura do molde de injeção

No processo de utilização de moldes de injeção, o controlo da temperatura desempenha um papel crucial na garantia da qualidade dos produtos de plástico e na melhoria da eficiência da produção. A temperatura do molde afecta diretamente o fluxo do plástico, a qualidade da superfície do produto e a distribuição das tensões internas no produto.

Quando a temperatura do molde é demasiado baixa, pode afetar a fluidez do plástico e a suavidade da superfície. Além disso, uma temperatura de molde mais baixa pode aumentar as tensões internas no produto, reduzindo a sua resistência e estabilidade.

Por outro lado, se a temperatura do molde for demasiado elevada, prolonga o tempo de arrefecimento do plástico dentro do molde. Isto não só prolonga o ciclo de produção, como também pode levar a um arrefecimento desigual do produto, resultando em deformação ou empeno.

Por conseguinte, no processo de moldagem por injeção, é vital aquecer ou arrefecer adequadamente o molde com base nas propriedades do plástico utilizado e nos requisitos do produto. Na maioria dos casos, o arrefecimento do molde é necessário para assegurar a rápida solidificação do plástico, aumentar a eficiência da produção e garantir a qualidade e a precisão dimensional do produto. O controlo adequado da temperatura é um dos factores-chave para conseguir uma produção de moldagem por injeção eficiente e de alta qualidade.

Limitações dos métodos tradicionais na maquinagem de canais de refrigeração

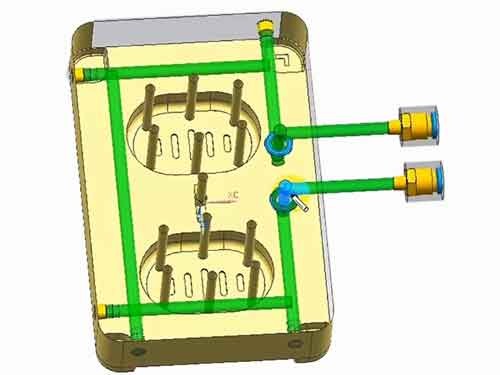

Nos métodos tradicionais de fabrico de moldes, os canais de refrigeração são normalmente criados utilizando máquinas de fresagem ou perfuração profunda. A principal limitação desta abordagem é a restrição tecnológica que resulta no facto de a maioria dos canais serem rectos. Estes canais de arrefecimento rectos não se adaptam totalmente às formas geométricas complexas dos moldes, especialmente nas secções mais altas e mais estreitas do molde, o que dificulta a obtenção de disposições eficazes dos canais de arrefecimento.

Esta limitação de canais rectos conduz frequentemente a um arrefecimento desigual e a uma eficiência de arrefecimento reduzida durante a utilização do molde. Este arrefecimento desigual pode afetar diretamente a qualidade dos produtos plásticos, causando potencialmente problemas como inchaço, tensão interna excessiva ou dimensões imprecisas.

Além disso, a conceção tradicional de canais de refrigeração rectos limita o potencial de otimização do sistema de refrigeração do molde. A incapacidade de controlar com precisão os efeitos de arrefecimento impede frequentemente a maximização da eficiência da produção e pode levar a um aumento do consumo de energia.

Por conseguinte, na conceção e fabrico de moldes modernos, encontrar novas tecnologias para ultrapassar estas limitações, como os canais de arrefecimento conformes impressos em 3D, tornou-se uma tendência importante na indústria. Estas novas tecnologias permitem designs de canais mais flexíveis que se adaptam melhor às formas geométricas dos moldes, conseguindo assim efeitos de arrefecimento mais uniformes e eficientes.

Superioridade da impressão 3D moderna em metal

A moderna tecnologia de impressão 3D em metal tem mostrado vantagens significativas no domínio do fabrico de moldes. Esta tecnologia, que constrói objectos camada a camada através do fabrico aditivo, expande consideravelmente as possibilidades de conceção de canais internos.

Em comparação com os métodos tradicionais de fresagem ou perfuração, a impressão 3D quase não tem limitações em termos de formas. Pode criar estruturas internas complexas, que são cruciais para melhorar a eficiência de arrefecimento dos moldes e a qualidade dos produtos finais. Esta capacidade de conceber e fabricar intrincadamente canais de arrefecimento que se adaptam precisamente à geometria do molde não só optimiza o processo de arrefecimento, como também abre novos caminhos para a inovação na conceção de moldes.

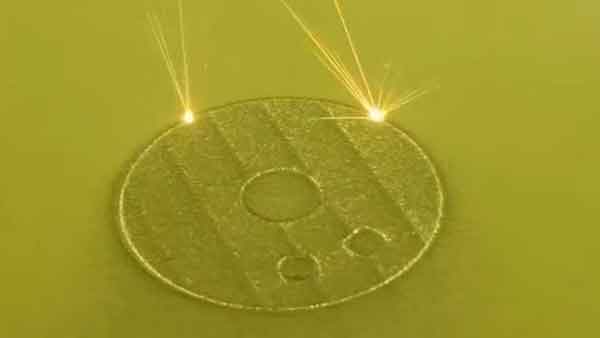

Tecnologias e materiais comuns

A tecnologia mais utilizada atualmente para a produção de peças de moldes de arrefecimento conformes é a fusão selectiva a laser (SLM). Esta técnica é relativamente madura e económica.

Materiais comuns

Relativamente aos materiais metálicos utilizados para a impressão, estes materiais podem agora competir com os aços de molde tradicionais em termos de desempenho. Os materiais comumente usados incluem 1.2709, CK (ou Corrax), e MAMS (equivalente ao SKD61). Tomando como exemplo o aço para moldes 1.2709, este apresenta várias vantagens significativas:

Alta densidade: A densidade de 1,2709 pode atingir até 99,9% com muito poucos poros. Isso significa que as peças impressas podem suportar pressões de trabalho mais altas e ambientes de trabalho mais severos. Para além disso, o material pode ser polido até aos níveis A2-A1, eliminando as preocupações com os poros internos.

Alta Dureza: Após o tratamento térmico, a dureza de 1.2709 pode atingir HRC48-52. Essa alta dureza fornece ao molde melhor resistência ao desgaste e durabilidade, tornando-o particularmente adequado para ambientes de produção de longo prazo ou de alta intensidade.

Boa condutividade térmica: A condutividade térmica do 1.2709 é semelhante à dos aços para moldes tradicionais, o que é crucial para garantir um arrefecimento uniforme e eficiente do molde.

Facilidade de Pós-Processamento: Embora o 1.2709 seja fabricado por meio de impressão 3D, ele ainda pode ser usinado, EDM e polido por meio de métodos convencionais para atingir padrões de superfície de molde de alta qualidade.

Em suma, a moderna tecnologia de impressão 3D em metal não só oferece vantagens significativas em termos de flexibilidade de design, como também iguala os métodos tradicionais de fabrico de moldes em termos de desempenho do material, trazendo uma mudança revolucionária ao campo do fabrico de moldes.

Vantagens do arrefecimento conformacional

Arrefecimento mais uniforme: Uma vez que os canais de arrefecimento estão mais próximos da superfície do molde e seguem a forma do produto, consegue-se um efeito de arrefecimento mais uniforme. Isto ajuda a reduzir o stress, a deformação e o encolhimento irregular do produto.

Aumento da eficiência da produção: O arrefecimento uniforme pode reduzir os tempos de ciclo, melhorando assim a eficiência da produção.

Melhoria da qualidade do produto: O arrefecimento uniforme contribui para uma melhor precisão dimensional e qualidade da superfície do produto.

Poupança de energia: Tempos de arrefecimento mais curtos significam que o processo de produção global é mais eficiente em termos energéticos.

Estas vantagens realçam a forma como a tecnologia de arrefecimento conformacional optimiza o processo de moldagem, conduzindo a melhores resultados dos produtos e a práticas de fabrico mais eficientes.

Limitações do arrefecimento conformacional

Custo elevado: O arrefecimento conformacional depende frequentemente da tecnologia de impressão 3D para o fabrico, e o custo dos equipamentos e materiais de impressão 3D é relativamente elevado. Isto resulta num investimento inicial e custos de fabrico mais elevados para os sistemas de arrefecimento conformacional em comparação com os sistemas de arrefecimento tradicionais.

Complexidade na conceção e fabrico: A conceção de canais de arrefecimento conformados requer software especializado e um elevado nível de conhecimentos de conceção. O processo de fabrico é também relativamente complexo, necessitando de um controlo preciso e de uma operação profissional.

Limitações de tamanho: Devido a restrições relacionadas com o tamanho da base de impressão e os custos, esta tecnologia é atualmente mais adequada para moldes mais pequenos ou para utilizar inserções de moldes, em vez de fabricar todo o molde inferior através da impressão 3D.

Estas limitações sublinham a necessidade de uma análise cuidadosa quando se decide implementar a tecnologia de arrefecimento conformacional, equilibrando as suas vantagens com os custos mais elevados e os requisitos técnicos envolvidos.

Abraçar o futuro do fabrico de moldes

Concluindo, embora o resfriamento conformal represente um avanço significativo na fabricação de moldes, oferecendo resfriamento uniforme, melhor qualidade do produto, maior eficiência, e economia de energia, ele não está isento de desafios. Os custos elevados, a complexidade na conceção e fabrico, e as limitações de tamanho são factores que devem ser cuidadosamente ponderados.

À medida que a tecnologia continua a evoluir, e com mais avanços na impressão 3D, é provável que a acessibilidade e a aplicabilidade do arrefecimento conformacional se expandam, tornando-o uma opção mais viável para uma gama mais vasta de necessidades de fabrico. A adoção destas tecnologias inovadoras é fundamental para se manter competitivo e eficiente no campo dinâmico do fabrico de moldes. À medida que avançamos, é emocionante pensar nas potenciais transformações e melhorias que a refrigeração conforme e as tecnologias relacionadas trarão à indústria.

Os comentários estão fechados.