Um guia completo para a moldagem por injeção de ABS

Compreender o ABS: Um plástico versátil

O ABS, ou Acrilonitrilo-Butadieno-Stireno, é um material plástico versátil e amplamente utilizado amorfo que resulta da copolimerização de três componentes crus principais. Este material notável possui uma série de propriedades excepcionais, tornando-o uma escolha preferida para uma gama diversificada de aplicações.

Índice

AlternarPropriedades num relance

O plástico ABS é conhecido pela sua natureza não tóxica e inodora, tornando-o seguro para várias aplicações. O seu aspeto visual manifesta-se normalmente como pó ou grânulos translúcidos ou transparentes de cor marfim.

With a density ranging between 1.05 to 1.18g/cm3, ABS exhibits a shrinkage rate of 0.4% to 0.9% and a hygroscopicity of less than 1%.

Notavelmente, os plásticos ABS comuns mantêm sua tenacidade mesmo em temperaturas tão baixas quanto -40 ℃ e podem suportar uma faixa de temperatura de -40 ℃ a 80 ℃.

Temperatura de fusão do ABS

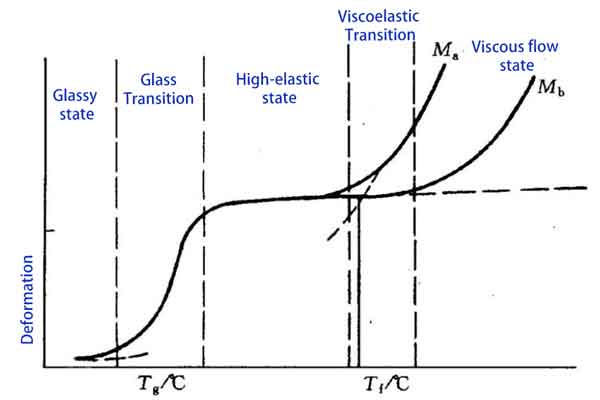

A temperatura de amolecimento (temperatura de transição viscoelástica) do ABS situa-se entre 85 e 95°C, e a sua temperatura de fusão (temperatura de fluxo viscoso) situa-se entre 170-180°C. Por conseguinte, a sua resistência a altas temperaturas não é muito boa.

Consequentemente, foram desenvolvidas algumas variantes de ABS resistentes a altas temperaturas, que serão abordadas de seguida.

Diversos métodos de processamento

O ABS presta-se a vários métodos de processamento, incluindo moldagem por injeção, extrusão, moldagem por sopro e processamento de espuma. A sua superfície é passível de ser revestida e pintada, e o material é soldável, expandindo a sua utilidade em diversas aplicações.

Vantagens da moldagem por injeção de ABS

A moldagem por injeção de ABS apresenta um conjunto de vantagens notáveis:

-

- Excelente fluidez: O ABS apresenta propriedades de fluxo notáveis, o que o torna excecionalmente adequado para processos complexos de moldagem por injeção.

- Facilidade de processamento: A sua facilidade de processamento simplifica o fabrico, permitindo uma produção eficiente numa variedade de aplicações.

- Resistência ao impacto: O ABS oferece um nível de resistência ao impacto, proporcionando durabilidade em aplicações onde a força é essencial.

- Resistência à corrosão: O ABS resiste bem à corrosão ácida e alcalina, o que o torna uma escolha fiável para diversos ambientes químicos.Opções de cores versáteis: O ABS aceita facilmente uma vasta gama de cores, oferecendo flexibilidade em termos de design e estética.

- Alto brilho superficial: Os produtos em ABS apresentam frequentemente um elevado brilho superficial, conferindo um acabamento polido e apelativo aos produtos finais.

Desvantagens do plástico ABS

Embora o plástico ABS ofereça inúmeras vantagens, a compreensão das suas desvantagens é crucial para uma aplicação adequada. Apresentamos de seguida uma visão geral concisa das principais desvantagens do plástico ABS:

-

-

Pouca resistência às intempéries: Uma desvantagem significativa do plástico ABS é a sua baixa resistência às intempéries, especialmente quando utilizado no exterior durante períodos prolongados. Envelhece rapidamente sob exposição aos raios UV, resultando em amarelecimento, pulverização e aumento da fragilidade, o que limita a sua utilização no exterior.

-

Baixa temperatura de distorção térmica: O plástico ABS tem uma baixa temperatura de distorção térmica, o que o torna propenso a amolecer em ambientes de alta temperatura. A baixa temperatura de amolecimento e fusão do ABS significa que não é ideal para aplicações perto de fontes de calor ou peças de maquinaria quentes.

-

Inflamabilidade: Uma desvantagem notável do plástico ABS standard é a sua inflamabilidade. Tem tendência a arder, produzindo muito fumo preto, o que limita a sua utilização em aplicações em que é necessária uma elevada resistência ao fogo.

-

Problemas de estabilidade química: A resistência do plástico ABS a determinados produtos químicos, como ácidos, alcalinos e óleos, é relativamente fraca, levando a uma potencial corrosão ou dissolução. Este fator deve ser considerado quando o ABS é utilizado em ambientes expostos a produtos químicos agressivos.

-

O reconhecimento destas desvantagens do plástico ABS é essencial para a sua seleção, tendo em conta o ambiente de aplicação específico, os requisitos de segurança e a relação custo-eficácia.

Em alguns cenários, optar por ABS modificado ou alternativas como PC (policarbonato), misturas de PC/ABS ou PP (polipropileno) pode ser mais adequado, uma vez que cada material oferece diferentes vantagens e desvantagens com base nas necessidades da aplicação. A escolha correta do material é fundamental para garantir o desempenho e a segurança do produto.

Diversas aplicações da moldagem por injeção de ABS

O ABS, devido às suas propriedades únicas e capacidades de processamento, encontra aplicações extensivas em várias indústrias.

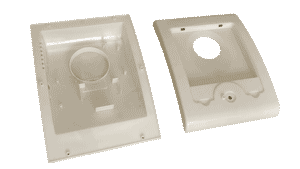

1. Electrodomésticos e equipamento de escritório: O ABS é utilizado de forma proeminente no fabrico de peças estruturais para uma vasta gama de electrodomésticos. Estes incluem espremedores de sumos, panelas de arroz, chaleiras e secadores de cabelo, onde a robustez e o apelo estético do ABS desempenham um papel fundamental. Do mesmo modo, no equipamento de escritório, o ABS é frequentemente o material de eleição para fabricar caixas de máquinas de escrever, teclados e caixas de routers, assegurando um equilíbrio entre durabilidade e design.

2. Indústria automóvel: O sector automóvel depende extensivamente do ABS para uma variedade de aplicações. O ABS é comumente empregado na fabricação de peças internas, contribuindo para o apelo estético geral e a integridade estrutural de vários componentes. Além disso, é utilizado na produção de peças periféricas do motor, onde a sua resistência ao impacto e maleabilidade são activos valiosos.

3. Fabricação de brinquedos: O ABS é um material básico na indústria de brinquedos, conhecido por sua força e versatilidade. Brinquedos populares, incluindo os icónicos blocos de construção Lego, utilizam ABS pela sua capacidade de suportar impactos substanciais e manter formas complexas.

Materiais como alternativas ao ABS: Embora o ABS ocupe uma posição de destaque no mundo do fabrico de plásticos, outros materiais, como o PP e o PC/ABS, também servem como alternativas viáveis para a produção de peças em concha. Embora o PP seja uma alternativa económica, o seu brilho, dureza e resistência inferiores aos do ABS podem limitar a sua aplicação em determinados contextos.

Compreender as vantagens e os contextos únicos destes materiais é crucial para garantir um desempenho e uma qualidade óptimos em vários processos de fabrico.

Diversas variedades de ABS

O ABS, um copolímero de acrilonitrilo, butadieno e estireno, obtém as suas propriedades a partir destes materiais constituintes. O acrilonitrilo contribui com força, resistência química e estabilidade térmica, enquanto o butadieno aumenta a dureza e a resistência ao impacto. O estireno confere um elevado brilho, uma coloração fácil e um processamento suave.

A variação das proporções de monómeros produz ABS com diversas propriedades físicas, satisfazendo as necessidades de aplicações específicas. Além disso, a incorporação de aditivos como as fibras de vidro reforça a resistência, enquanto os retardadores de chama aumentam a resistência ao fogo. Estes ajustes realçam a adaptabilidade do ABS, permitindo a sua utilização em várias indústrias para uma série de fins especializados.

Diversos níveis de resistência ao impacto em ABS

Com base no nível de resistência ao impacto, o ABS pode ser classificado em três categorias. Cada categoria tem as suas próprias vantagens e utilizações, e nem sempre é verdade que uma maior resistência ao impacto é melhor.

-

Absolvente de alto impacto:

- É conhecido pelo seu preço elevado devido a um teor significativo de borracha.

- Fabricantes proeminentes oferecem ABS de alto impacto, como o A290X (Trenseo), AE8000 (Formasa Ningbo) e 79SK (Chimei), com uma resistência ao impacto superior a 39KJ/m².

- Reconhecido pela sua durabilidade excecional, baixo índice de fusão e adequação à segurança de fabrico capacetes, caixas de ferramentas, malas, e outras aplicações robustas.

-

ABS de médio impacto:

- Apresenta uma resistência ao impacto que varia entre 22 e 25KJ/m².

- Os exemplos incluem 757 (Chimei Taiwan), 757K (Chimei Zhenjiang ou Zhangzhou) e 121H (LG Plastics) com uma resistência ao impacto semelhante de 22 KJ/m².

- Frequentemente utilizado na produção de electrodomésticos e de várias peças para automóveis.

- 15A1 (Formasa) representa uma opção adicional dentro desta categoria.

-

ABS de baixo impacto:

- Demonstra uma resistência ao impacto de 16-18 KJ/m².

- Variantes notáveis como a 707K (Chimei Zhenjiang) apresentam um brilho excecional, tornando-as adequadas para aplicações em que o acabamento da superfície é uma prioridade.

- 15E1 (Formasa) é outro tipo notável dentro desta classificação.

Compreender as caraterísticas distintas e as vantagens específicas das aplicações de cada variante de ABS permite aos fabricantes tomar decisões informadas com base nos seus requisitos de produção específicos.

ABS retardador de chama

O ABS comum pode ser suscetível à combustão, emitindo chamas fortes, fumo escuro e um odor pungente durante o processo de combustão. Também produz subprodutos nocivos, incluindo monóxido de carbono e cloro hidrogenado.

Fabricantes proeminentes oferecem variedades de ABS retardador de chama, que atenuam estas preocupações:

- PA-766B, PA-765A (Chimei Taiwan), e FR-500 (LG Yongxing) são exemplos notáveis de ABS retardador de chama.

- Veja-se, por exemplo, PA-765A com um índice de fusão de 48, gravidade específica de 1,17, resistência à tração de 39 MPa, resistência à flexão de 56 MPa, e uma resistência ao impacto de 22 KJ. Ele apresenta uma faixa de temperatura de deformação térmica de 74-84 ℃, alcançando um grau de retardador de chama de V1. A 2,1 mm, atinge V0, e a 2,5 mm, atinge a classificação mais alta de 5VA.

- O ABS retardador de chama é adequado para a criação de caixas de monitores, caixas de modems, tomadas de corrente, caixas de impressoras e aplicações semelhantes, dando prioridade à segurança e durabilidade.

Estas variantes de ABS ignífugo são concebidas para cumprir normas de segurança rigorosas, mantendo a versatilidade e a capacidade de processamento pelas quais o ABS é conhecido, tornando-as indispensáveis para aplicações em que a resistência ao fogo é fundamental.

ABS resistente ao calor

O ABS standard pode não ter resistência em ambientes de alta temperatura, deformando-se facilmente quando exposto a fontes de calor como um secador de cabelo.

Em contrapartida, o ABS resistente ao calor oferece uma solução com vários graus capazes de suportar temperaturas até 120 ℃ sem deformação ou degradação. Exemplos notáveis incluem 777B, 777D, 777E da Chimei, HJ730 da Samsung e H2938 da Kumho. Estes graus são celebrados pela sua excecional resistência ao calor, resistência mecânica e propriedades de isolamento elétrico.

Entre eles, o HJ730 pode ser utilizado para fabricar recipientes utilizados em fornos de micro-ondas devido à sua não toxicidade.

Estas variantes de ABS resistentes ao calor têm encontrado amplas aplicações nos domínios dos aparelhos electrónicos, electrodomésticos e peças para automóveis. A sua capacidade de resistir a temperaturas elevadas garante a longevidade e a fiabilidade do produto em ambientes onde a tolerância ao calor é um pré-requisito.

ABS transparente

O ABS transparente, também conhecido como MABS ou plástico metilmetacrilato-acrilonitrilo-butadieno-estireno, é concebido através da mistura de ABS com PMMA, resultando num material transparente e durável.

As marcas proeminentes que produzem ABS transparente incluem 920 (Toray), TR558, 557 (LG Plastic) e PA-758 da Chimei (Chimei Taiwan). Esta variante especializada de ABS é preferida para aplicações em que a transparência é um requisito fundamental.

ABS de qualidade alimentar

O ABS de qualidade alimentar cumpre as rigorosas normas de certificação da FDA, garantindo a sua segurança para o contacto direto com os alimentos. Estas variantes de ABS estão isentas de substâncias nocivas, o que as torna ideais para aplicações relacionadas com alimentos.

Entre as qualidades mais notáveis contam-se 757F, 737 (Chimei), 2802HD, 2802-TR (BASF), HP20, HP30 (Sabic), 920 (Toray) e SX-200 (Asahi). O ABS de qualidade alimentar é essencial para várias aplicações culinárias e de processamento de alimentos, garantindo os mais elevados padrões de segurança e conformidade.

Outros tipos de plásticos ABS

Para além das variantes de ABS mencionadas anteriormente, existem vários outros tipos especializados a considerar, como o ABS reforçado com fibra de vidro, o ABS anti-estático e o ABS de proteção contra a luz. A escolha do tipo de ABS deve estar de acordo com os seus requisitos específicos e aplicações pretendidas.

Se tiver necessidades específicas de material ou precisar de orientação para selecionar a variante de ABS mais adequada para o seu projeto, não hesite em contactar-nos. Estamos aqui para o ajudar a tomar decisões informadas e a garantir o material certo para as suas aplicações específicas.

Melhores práticas para o processo de moldagem por injeção de ABS

Aspeto do molde

-

Qualidade da superfície do molde: Um fator primordial é garantir a qualidade da superfície do molde. A ausência de cicatrizes, microporos, marcas de fricção ou rugosidade é fundamental. O alisamento da superfície da cavidade e, se necessário, a utilização de cromagem para polimento, pode melhorar muito a aparência do produto final.

-

Ângulo de inclinação: Os ângulos de inclinação razoavelmente concebidos são cruciais para evitar a deformação da superfície. Os ângulos de inclinação inadequados podem levar a imperfeições estéticas na peça moldada.

-

Conceção da porta: O tipo e a localização da porta influenciam significativamente a qualidade da superfície. Uma conceção inadequada do portão pode complicar o pós-processamento. A colocação cuidadosa da porta é essencial.

Processo de moldagem por injeção

-

Velocidade de injeção: No processo de moldagem por injeção de ABS, uma velocidade de injeção demasiado baixa pode resultar numa densidade de plástico insuficiente e num brilho fraco na peça moldada por injeção. Ajustar a velocidade de injeção para um nível adequado pode melhorar a qualidade da superfície.

-

Arrefecimento: Para peças de plástico com paredes espessas, um arrefecimento inadequado pode levar a imperfeições na superfície e a um brilho reduzido. Ter uma espessura de parede corretamente concebida e melhorar o sistema de arrefecimento é vital para manter a qualidade do produto.

-

Pressão e Tempo de Retenção: Uma pressão de retenção inadequada e um tempo de retenção curto podem resultar numa densidade e brilho fracos. Para resolver este problema, é importante aumentar tanto a pressão de retenção como o tempo de retenção durante o processo de moldagem por injeção.

A atenção a estes factores críticos na conceção do molde e no processo de moldagem por injeção ajudará a garantir a produção de peças em ABS de alta qualidade com o acabamento superficial e as propriedades físicas desejadas.

Tratamento de secagem

-

Importância da secagem: Embora algumas fábricas possam saltar este passo para produtos ABS de baixa qualidade, é crucial compreender que o ABS requer uma secagem adequada antes da moldagem por injeção.

-

Condições de secagem recomendadas: A temperatura de secagem recomendada para o ABS está na faixa de 80-90 ℃, e é aconselhável manter essa temperatura por um período de pelo menos 2-3 horas. Esse processo garante que a umidade do material permaneça abaixo de 0,1%. Negligenciar a secagem adequada do ABS pode levar a problemas como névoa de água e listras prateadas na superfície do produto.

Parâmetros de injeção recomendados para ABS

-

Pressão de injeção: Na moldagem por injeção de ABS típica, a pressão de injeção situa-se geralmente na gama de 50-100MPa. Esta gama de pressão é frequentemente adequada para alcançar os resultados desejados.

-

Velocidade de injeção: A velocidade de injeção ideal situa-se frequentemente na gama média a alta. Ajustar a velocidade de injeção dentro desta gama pode ajudar a manter a qualidade e a integridade das peças de ABS moldadas.

-

Temperatura de moldagem: Considerando que a temperatura de fusão do ABS é de 170 a 180 ℃,, as temperaturas de injeção variam normalmente entre 200 e 230°C para o ABS, com variações entre os tipos de ABS. É necessário ter cuidado para evitar o calor excessivo, que pode levar à decomposição do plástico. As temperaturas do molde geralmente variam entre 50 e 80 ° C, mas para produtos com alto brilho, são necessárias temperaturas de molde mais altas.

O cumprimento destas recomendações relativas ao tratamento de secagem e aos parâmetros de injeção é vital para produzir peças em ABS que cumpram as normas de qualidade e evitar defeitos de superfície comuns associados à humidade e a condições de injeção incorrectas.

Conclusão

Em resumo, a moldagem por injeção de ABS, com as suas diversas variantes que respondem a requisitos de aplicação específicos, oferece uma solução versátil em várias indústrias.

A atenção à qualidade do molde, o tratamento de secagem adequado e o controlo meticuloso dos parâmetros de injeção são vitais para obter uma qualidade de superfície superior e um desempenho global do produto.

Com as suas diversas variantes que respondem a necessidades específicas de aplicação, o ABS continua a demonstrar a sua adaptabilidade e resistência, solidificando a sua posição como pedra angular no mundo do fabrico de plásticos.