Índice

AlternarCompreender os materiais de aço para moldes de injeção

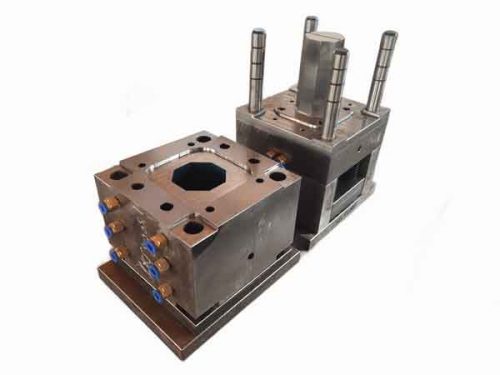

Os moldes de injeção são ferramentas indispensáveis no fabrico de produtos de plástico. Com os avanços tecnológicos, os artigos de plástico, desde utensílios a peças de automóveis, tornaram-se omnipresentes em todos os aspectos das nossas vidas. Estes produtos são predominantemente criados através do processo de moldagem por injeção, que envolve aquecer o plástico até derreter, injectá-lo num molde e depois arrefecê-lo para formar as várias formas e tamanhos de que necessitamos.

A qualidade do molde está diretamente relacionada com a qualidade dos produtos de plástico, o que torna crucial a escolha de um aço para moldes de elevada qualidade. O aço para moldes de qualidade superior deve resistir:

- Prolongado condições de alta pressão,

- O impacto a alta velocidade do plástico fundido a altas temperaturas.

- Além disso, os moldes são utilizados repetidamente, muitas vezes milhões de vezes, o que exige que o aço para moldes possua uma qualidade excecional. resistência ao desgaste, resistência à corrosão, e resistência adequada.

Causas de danos no molde de injeção

Antes de nos debruçarmos sobre as caraterísticas necessárias do aço para moldes, é importante compreender como é que os moldes são normalmente danificados:

Deformação do molde Os moldes que operam sob condições repetidas de alta temperatura e alta pressão tendem a deformar-se com o tempo. Especificamente, a cavidade do molde pode ficar recuada, afetando a precisão dimensional do produto moldado e potencialmente levando à formação de flash (excesso de material).

Desgaste As arestas limpas (afiadas) do molde tornam-se gradualmente embotadas com o uso prolongado, levando a cantos arredondados e superfícies deprimidas. O resultado mais significativo deste desgaste é a produção de rebarbas.

Fratura Após um período de utilização, os moldes podem desenvolver fissuras devido à fadiga do material. Estas fissuras tendem a expandir-se com o tempo e com o uso continuado, o que pode eventualmente levar à fratura de certas partes do molde.

Corrosão Quando são utilizados materiais plásticos ácidos ou materiais que libertam gases corrosivos durante o processamento (como o PVC e o POM), a superfície do molde pode sofrer corrosão ao longo do tempo. Esta corrosão pode criar superfícies irregulares conhecidas como pitting, que podem afetar negativamente o aspeto do produto final.

Requisitos básicos para materiais de aço para moldes

Dureza, resistência ao desgaste e tenacidade A dureza e a resistência ao desgaste do aço são cruciais no fabrico de moldes. Isto porque os moldes estão sujeitos ao desgaste contínuo do plástico fundido durante o processo de injeção, especialmente quando o plástico contém cargas duras como fibras de vidro, que podem causar mais danos. Além disso, os moldes sofrem impactos durante o funcionamento, necessitando de um certo nível de resistência para evitar fissuras. Quando se lida com plásticos a alta temperatura, a procura de aço resistente ao desgaste intensifica-se, exigindo a utilização de aço para moldes de elevado desempenho.

Desempenho de polimento O aço para moldes de alta qualidade deve ter um alto nível de pureza com uma estrutura fina e uniforme para garantir uma superfície de molde perfeitamente polida. A presença de poros, impurezas ou outros defeitos na superfície do molde pode afetar negativamente o aspeto do produto final. Por exemplo, o aço S136 é conhecido pelas suas excepcionais propriedades de polimento.

Soldabilidade Os moldes sofrem inevitavelmente desgaste e danos acidentais durante a utilização e, por vezes, são necessários ajustes devido a alterações no projeto. A soldabilidade do aço para moldes é, portanto, extremamente importante, uma vez que determina a facilidade e a viabilidade das reparações e modificações do molde.

Resistência à corrosão Para moldes que processam plásticos corrosivos, o uso de aço resistente à corrosão é essencial. Os aços resistentes à corrosão mais comuns incluem o S136, 2316, 420, 2083 e M333. Além disso, para moldes que mudam frequentemente de lotes de produção, uma excelente resistência à corrosão pode reduzir a necessidade de manutenção para prevenção de ferrugem.

Deformação mínima no tratamento térmico Durante o tratamento térmico, o aço do molde endurece, aumentando a dificuldade de maquinação e, consequentemente, o custo. Para melhorar a eficiência da produção e reduzir os custos, é necessário utilizar materiais de aço com estruturas internas uniformes que apresentem uma deformação mínima durante o tratamento térmico. Esses materiais não desenvolverão tensões internas ou deformações excessivas, garantindo a precisão e a longevidade do molde.

Em resumo, a seleção do material de aço para moldes adequado é crucial não só para garantir a qualidade dos produtos plásticos, mas também para aumentar a durabilidade dos moldes, reduzir os custos de produção e manutenção e melhorar a eficiência e a economia de toda a cadeia de produção.

Aço para moldes pré-endurecido vs. endurecido por passagem

Por que o aço para moldes pré-endurecido?

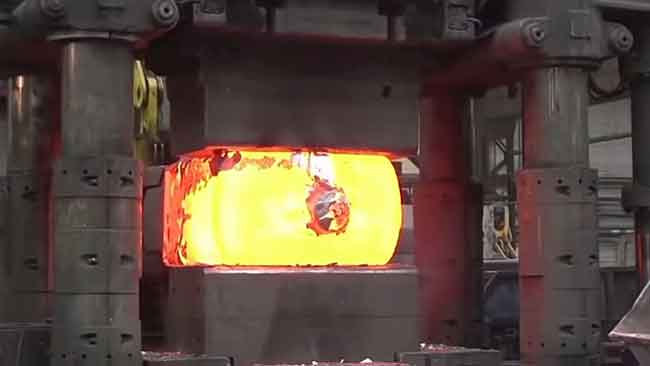

Normalmente, os moldes requerem um endurecimento geral ou um endurecimento superficial para atingir níveis de dureza entre HRC50-60. Esta gama de durezas aumenta a dificuldade e o custo da maquinagem.

Para atingir essa dureza, é necessário um tratamento térmico, o que, especialmente no caso de têmpera completa, representa um risco de deformação e prolonga o ciclo de fabrico. Assim, foi desenvolvido um aço para moldes pré-endurecido, normalmente com uma dureza entre HRC30-40 - uma gama mais fácil de gerir em termos de maquinagem, mas suficientemente dura para muitos moldes de injeção de plástico, como PP, PE, ABS, etc.

Aço para moldes pré-endurecido

O aço para moldes pré-endurecido é um aço que já foi endurecido antes de sair da fábrica. A sua dureza cumpre geralmente os requisitos de utilização, o que significa que pode ser utilizado diretamente na maquinagem e produção de moldes sem necessidade de tratamento térmico adicional por parte do utilizador.

A principal vantagem deste tipo de aço é a sua conveniência, uma vez que permite poupar tempo e custos de produção ao reduzir o risco de distorção dimensional durante o tratamento térmico. O aço para moldes pré-endurecido é normalmente utilizado para ciclos de produção mais curtos e lotes mais pequenos ou quando a dimensão do molde torna o tratamento térmico impraticável.

Os tipos comuns de aço para moldes pré-endurecido incluem: P20, 718/718H/718HH, 738H, NAK80, S136H e 2083H.

Aço para moldes temperado

Por outro lado, o aço para moldes endurecido por passagem é fornecido num estado amaciado e requer tratamento térmico durante ou após o processo de fabrico do molde para atingir a dureza desejada. A dureza deste aço pode ser controlada com precisão através do tratamento térmico, resultando numa maior resistência ao desgaste e tenacidade.

O aço endurecido para moldes é adequado para moldes que têm de funcionar durante longos períodos e suportar um elevado desgaste, especialmente na produção em massa de produtos de plástico idênticos. No entanto, a necessidade de tratamento térmico pós-produção pode aumentar os custos de produção e requer um manuseamento cuidadoso para evitar deformações e problemas de tensão devido a um aquecimento ou arrefecimento desigual.

Os tipos regulares de aços para moldes endurecidos são: 2083, S136,H13, SKD61,8407, e SKD11

Em resumo, tanto os aços para moldes pré-endurecidos como os endurecidos por passagem têm as suas vantagens e desvantagens. A escolha entre eles depende das necessidades específicas de produção, da conceção do molde e da eficiência económica. O aço para moldes pré-endurecido oferece comodidade e rapidez, sendo ideal para pequenos lotes ou moldes de dimensões específicas; enquanto o aço para moldes endurecido é mais adequado para moldes de produção em grande escala que exigem uma resistência ao desgaste muito elevada e uma utilização a longo prazo.

Tipos comuns de aço para moldes

Existem centenas de tipos de aço para moldes, mas os que se seguem encontram-se entre os mais utilizados.

As diferentes fábricas de moldes podem preferir certos tipos a outros, dependendo da sua familiaridade com estes materiais e da disponibilidade de fornecedores fiáveis.

O quadro seguinte apresenta uma lista dos tipos de aço para moldes frequentemente encontrados.

| Nome | Tratamento térmico | Dureza | Breve descrição | Origem standard |

|---|---|---|---|---|

| P20 | Pré-endurecido | HRC28-32 | Aço para moldes de plástico da série Cr-Mo de carbono médio, excelente desempenho de processamento e polimento, acessível, adequado para produtos com requisitos baixos e produção pequena. | AISI EUA |

| 718 | Pré-endurecido | HRC30-34 | Aço para moldes da série Cr-Ni-Mo, uma versão melhorada do P20 (correspondente ao grau americano P20+Ni), com melhor temperabilidade, capaz de fazer moldes maiores. A vida útil do molde é 2-3 vezes superior à do P20. | Assab Suécia |

| 718H | Pré-endurecido | HRC34-38 | O 718H tem maior dureza e melhor polimento espelhado do que o 718. A principal diferença entre os dois é o teor de manganês e molibdénio. | Assab Suécia |

| 718HH | Pré-endurecido | HRC36-40 | A dureza do 718HH é superior à do 718H. | Assab Suécia |

| 738(1.2738) | Pós-tratamento térmico | HRC48-52 recomendado | O 738 tem teores mais elevados de Mn, Cr, Ni do que o 718, com boa temperabilidade e tenacidade. É a abreviatura da norma alemã 1.2738, enquanto o 718 é designado pela Assab sueca. | DIN Alemanha |

| 2344(1.2344) | Pós-tratamento térmico | HRC50-54 recomendado | Aço para moldes da série Cr-Ni-Mo, correspondente ao grau americano P20+Ni e 718, com melhor temperabilidade, capaz de fazer moldes maiores. | DIN Alemanha |

| S136 | Pós-tratamento térmico | HRC48-52 recomendado | Com um teor de crómio de 13,6%, tem uma elevada resistência à corrosão e apresenta uma estrutura pura e fina, um excelente desempenho de polimento, bem como resistência ao desgaste, maquinabilidade e boa estabilidade dimensional durante o endurecimento. | Assab Suécia |

| S136H | Pré-endurecido | HRC30-35 | Material pré-endurecido de S136, sem necessidade de tratamento térmico posterior. | Assab Suécia |

| 2083(1.2083) | Pós-tratamento térmico | HRC50-54 recomendado | A norma alemã DIN, abreviatura de 1.2083, com um teor de crómio de 12,5-14,5%, corresponde ao S136. Possui boa resistência à corrosão, resistência ao desgaste, temperabilidade e maquinabilidade para o aço para moldes de plástico. | DIN Alemanha |

| 2083H | Pré-endurecido | Material pré-endurecido de 2083. | DIN Alemanha | |

| 420 | Pós-tratamento térmico | HRC50-52 recomendado | Com um teor de crómio de 13,5%, corresponde ao grau S136. Tem boa resistência à corrosão, resistência ao desgaste, temperabilidade e maquinabilidade para o aço para moldes de plástico. | AISI EUA |

| NAK80 | Pré-endurecido | HRC37-43 | Adicionado Ni-Al-Cu, boa maquinabilidade e desempenho de maquinação por descarga eléctrica, excelente soldabilidade, após nitretação a gás a dureza da superfície atinge 750HV, conseguindo uma vida extra-longa do molde. | Diado Japão |

| 8407 | Pós-tratamento térmico | HRC48-52 recomendado | Contém liga de aço para moldes para trabalho a quente Cr-Mo-V, com boa resistência ao desgaste, tenacidade e ductilidade, maquinabilidade e polimento estáveis, excelente resistência a altas temperaturas e resistência à fadiga térmica, boa temperabilidade e deformação mínima no tratamento térmico. | Assab Suécia |

| H13 | Pós-tratamento térmico | HRC50-54 recomendado | Contém aço de molde de liga para trabalho a quente Cr-Mo-V, o grau correspondente ao 8407. | AISI EUA |

| SKD61 | Pós-tratamento térmico | HRC50-54 recomendado | Contém aço para moldes para trabalho a quente de liga média Si-Cr-Mo-V, o grau correspondente ao 8407. | Diado Japão |

| Viking | Pós-tratamento térmico | HRC52-54 | Boa estabilidade dimensional no tratamento térmico; boa maquinabilidade e resistência à retificação; excelente tenacidade e resistência ao desgaste. | Assab Suécia |

| 2316(1.2316) | Pós-tratamento térmico | HRC32-36 | Contém aço de molde Cr-Ni-Mo, material de aço plástico pré-endurecido altamente resistente à corrosão e de polimento elevado, com boa maquinabilidade e polimento. | DIN Alemanha |

Métodos comuns de tratamento térmico e tratamento de superfície do aço para moldes

Para além dos aços para moldes pré-endurecidos, a maioria dos outros aços para moldes requer alguma forma de tratamento térmico ou de superfície para melhorar as suas caraterísticas de desempenho, tais como a resistência, a dureza, a resistência ao desgaste e a resistência à corrosão. Estes tratamentos garantem que o molde pode suportar a alta pressão, a temperatura e o ambiente corrosivo encontrados durante o processo de moldagem por injeção, especialmente se o molde for utilizado para produzir grandes quantidades de produtos.

Métodos de tratamento térmico para aço para moldes

Os principais métodos de tratamento térmico para o aço para moldes incluem a terminação (seguida de um ou dois ciclos de têmpera para aliviar as tensões, obtendo uma elevada dureza global e mantendo um certo grau de tenacidade) e a temperação (uma combinação de têmpera e revenido a alta temperatura, que resulta numa melhor resistência global e tenacidade, embora a dureza seja inferior à da têmpera). No entanto, a têmpera não é frequentemente utilizada para moldes de injeção, uma vez que estes não sofrem normalmente forças de impacto significativas.

Nem todos os aços para moldes podem ser submetidos a têmpera, e a dureza necessária após a têmpera varia consoante o tipo de aço. A dureza de têmpera ideal para diferentes tipos de aço é fornecida na tabela acima, mas os requisitos específicos dependem de cada aplicação e das recomendações fornecidas pelo fornecedor do aço para moldes.

Métodos de tratamento de superfície para aço para moldes

Os tratamentos de superfície oferecem uma vasta gama de opções, incluindo galvanização, nitruração, cementação, carbonitruração, PVD (Deposição Física de Vapor), CVD (Deposição Química de Vapor) e terminaçao localizada a laser. Entre estas, a nitruração é a mais utilizada.

O que é a nitruração?

A nitruração é um tratamento de superfície em que os átomos ou iões de azoto são introduzidos na camada superficial do metal, formando nitretos. Isto melhora a dureza, a resistência ao desgaste e a resistência à corrosão do material. Elementos como o alumínio, o crómio, o vanádio e o molibdénio ajudam a formar nitretos estáveis e uniformes. Por conseguinte, os aços adequados para a nitruração contêm normalmente estes elementos.

Dureza e profundidade de nitruração

A dureza da camada nitretada atinge tipicamente mais de 400 HV, com uma profundidade que normalmente não excede 0,5 mm, uma vez que a penetração mais profunda se torna cada vez mais difícil.

Por exemplo, um aço P20 nitretado a uma temperatura de 510°C durante 80 horas, com uma taxa de dissociação do amoníaco de 30-40%, resulta numa profundidade de nitretação de 0,3-0,5 mm e numa dureza superficial de 650-700 HV.

Em contrapartida, o aço H13, após têmpera e duas rondas de revenido seguidas de nitruração superficial, pode atingir uma dureza superficial de cerca de 1000 HV com uma profundidade de camada de nitruração de aproximadamente 0,24 mm. No entanto, esta elevada dureza é mais comummente utilizada para moldes de extrusão de alumínio e é menos frequentemente aplicada a moldes de injeção.

Conclusão

Em conclusão, a seleção do tipo certo de aço para moldes é crucial para garantir uma produção de alta qualidade, duradoura e rentável na indústria de moldagem por injeção de plástico. Compreender as caraterísticas, aplicações e tipos comuns de aço para moldes permite que os fabricantes tomem decisões informadas que se adequem às suas necessidades específicas e melhorem a eficiência global da produção.

À medida que a tecnologia evolui, o mesmo acontece com a gama de aços para moldes disponíveis, prometendo uma precisão e durabilidade ainda maiores para os futuros desafios de fabrico.