Índice

AlternarCompreender a moldagem por injeção de brinquedos de plástico

Os brinquedos de plástico conquistaram um nicho significativo na indústria dos brinquedos devido à sua diversidade, durabilidade, e eficácia em termos de custos. A sua gama é extensa, abrangendo blocos de construção, modelos de carros e aviões e até brinquedos com controlo remoto. Além disso, o plástico é também o material principal dos brinquedos de montar para crianças e de vários brinquedos de exterior, como escorregas e pistolas de água. Alguns brinquedos electrónicos também são predominantemente feitos de plástico.

Em comparação com os materiais tradicionais como o metal, a madeira e o tecido, o plástico é mais frequentemente utilizado nos brinquedos. Este artigo tem como objetivo fornecer uma compreensão abrangente dos brinquedos de plástico, desde as suas vantagens e desvantagens aos seus métodos de produção e design, e até aos processos de pós-produção. Esperamos que esta informação o ajude a fazer escolhas mais informadas e a compreender melhor os brinquedos de plástico.

Vantagens dos brinquedos moldados por injeção de plástico

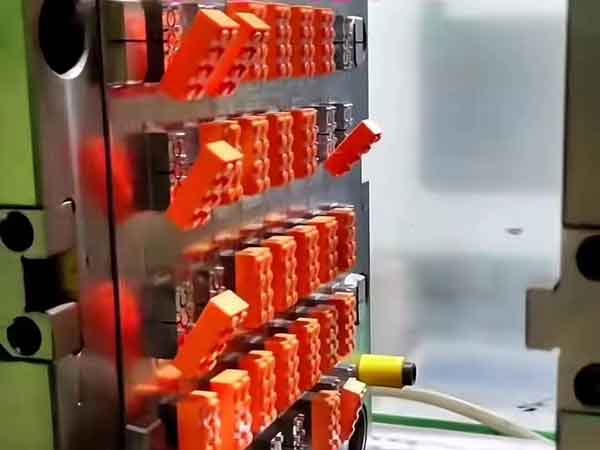

A moldagem por injeção de plástico para a produção de brinquedos é um método de fabrico eficiente e preciso. Neste processo, o plástico derretido é injetado num molde e arrefece para formar uma réplica exacta da cavidade do molde. As vantagens desta tecnologia incluem:

Produção de alta eficiência: A moldagem por injeção permite a rápida produção em massa de brinquedos. Quando combinada com a inspeção e embalagem automatizadas, aumenta significativamente a eficiência da produção, especialmente para grandes séries.

Precisão nos detalhes: Utilizando moldes precisos, a moldagem por injeção pode criar brinquedos com formas complexas e detalhes ricos. Esta precisão é particularmente crucial para brinquedos que requerem designs intrincados, tais como figuras de ação e modelos de veículos detalhados.

Custo-eficácia: Embora o investimento inicial, como os custos de fabrico de moldes, possa ser elevado, a eficiência da produção em massa significa que o custo por brinquedo é relativamente baixo a longo prazo.

Diversidade de materiais: A tecnologia de moldagem por injeção pode utilizar vários tipos de plásticos, incluindo opções mais amigas do ambiente. Isto permite aos fabricantes escolher diferentes materiais com base nas necessidades específicas do brinquedo e nas tendências do mercado.

Diversas cores e aparências: Durante o processo de produção, podem ser facilmente adicionadas diferentes cores e elementos decorativos. O plástico pode ser produzido numa vasta gama de cores, e processos adicionais como a pintura ou a galvanoplastia enriquecem e melhoram ainda mais o aspeto do brinquedo.

Em resumo, a moldagem por injeção de plástico oferece um método eficiente, económico, preciso e versátil de produção de brinquedos. Estas vantagens fazem da tecnologia de moldagem por injeção um elemento crucial na indústria dos brinquedos.

Desvantagens dos brinquedos moldados por injeção

Apesar das muitas vantagens de produzir brinquedos através da moldagem por injeção, existem algumas desvantagens significativas que não podem ser ignoradas:

Limitações nas condições de utilização: Os brinquedos de plástico podem derreter a altas temperaturas. Além disso, a resistência do plástico é geralmente inferior à de materiais como o metal, o que pode afetar a durabilidade e o tempo de vida do brinquedo.

Custos iniciais elevados: A criação de moldes de injeção envolve custos substanciais de conceção e fabrico. Este investimento pode não ser económico para a produção em pequena escala, tornando-o mais adequado para a produção em massa.

Preocupações ambientais: A produção e a eliminação de plásticos podem ter impactos ambientais adversos, especialmente no caso dos plásticos não biodegradáveis. Um grande número de brinquedos de plástico deitados fora pode levar a uma grave poluição ambiental.

Riscos para a saúde: Certos tipos de plásticos, juntamente com tintas de superfície ou revestimentos de galvanoplastia, podem libertar substâncias nocivas durante a produção e a utilização. É necessário um controlo de qualidade rigoroso durante o processo de fabrico para garantir a segurança dos brinquedos.

Em conclusão, embora os brinquedos moldados por injeção tenham vantagens de fabrico distintas, também enfrentam limitações e desafios no que diz respeito às condições de utilização, custos, conceção, impacto ambiental e preocupações com a saúde. Estes factores devem ser cuidadosamente considerados e abordados durante as fases de produção e utilização.

Processo de design de moldagem por injeção de brinquedos e utilização de software

O processo de conceção para a moldagem por injeção de brinquedos envolve normalmente dois aspectos principais: conceção estética e conceção funcional. Diferentes designers podem concentrar-se em diferentes fases, pelo que é frequentemente necessária a colaboração entre vários profissionais.

1. Conceção estética

- Métodos tradicionais: Tradicionalmente, os designers de produtos criavam protótipos de brinquedos utilizando desenhos e esculturas e depois convertiam essas esculturas em ficheiros 3D utilizando a tecnologia de digitalização 3D.

- Ferramentas de software modernas: Cada vez mais, os designers estão a utilizar software 3D para fins de design. Estes pacotes de software, incluindo Rhino, Maya, 3DS Max, Cinema 4D e Zbrush, são mais adequados para projectos estéticos complexos, oferecendo detalhes mais ricos e maior liberdade criativa.

2. Ficheiros STL

- Caraterísticas dos ficheiros STL: Estas ferramentas de software de desenho geram normalmente ficheiros STL, que contêm informações sobre a geometria da superfície do objeto sob a forma de facetas triangulares. Embora comum na impressão 3D, o formato STL representa principalmente superfícies e não contém informações sobre estruturas internas ou trajectórias de corte.

3. Modelação 3D e processamento CNC

- Limitações dos ficheiros STL: Os ficheiros STL não contêm os detalhes necessários para o processamento CNC, tais como percursos de corte precisos e informações sobre o material, o que os torna inadequados para utilização direta na maquinagem CNC.

- Conversão de ficheiros: Para o processamento de moldes, os ficheiros STL têm normalmente de ser convertidos em formatos como STEP ou IGES. Isto exige que os projectistas não só dominem o software de modelação 3D, como também possuam conhecimentos especializados em design de moldes.

- Processo de conversão: Para formas mais simples, um software como o UG pode ser utilizado diretamente para a conversão. No entanto, para desenhos mais complexos com numerosos pormenores, pode ser necessário um pré-processamento com software como o Geomagic antes da conversão com UG. Este processo pode ser muito moroso, excedendo por vezes a carga de trabalho do desenho estético original.

Em resumo, a conceção de moldes de injeção para brinquedos é um processo que envolve uma vasta gama de competências e aplicações de software. Desde o desenho estético inicial até ao fabrico do molde final, cada passo requer um manuseamento preciso e apoio técnico profissional. Os projectistas têm de encontrar um equilíbrio entre a criatividade e o processo técnico para garantir que o desenho é esteticamente agradável e prático.

Principais considerações no fabrico de moldes de injeção para brinquedos

No fabrico de moldes de injeção para brinquedos, devem ser tidos em conta vários aspectos críticos:

Precisão na aparência: O design e a aparência dos brinquedos de plástico são cruciais. Os moldes devem reproduzir todos os pormenores do design com precisão para garantir que o produto final transmite fielmente o estilo do design original. Mesmo pequenos desvios nas dimensões podem alterar a aparência geral, tornando essencial a precisão em áreas críticas do molde.

Equilíbrio entre precisão e custo: Ao mesmo tempo que se assegura a precisão dimensional e os detalhes cruciais, o controlo dos custos é também um fator vital. A otimização na escolha do equipamento e das técnicas de processamento é necessária para alcançar o melhor equilíbrio entre custo e precisão.

Projeto do sistema de resfriamento: Dada a natureza de produção em massa dos brinquedos de plástico, o design do sistema de arrefecimento do molde é especialmente importante. O arrefecimento irregular pode levar à deformação ou encolhimento do produto, pelo que um sistema de arrefecimento bem concebido é crucial para manter a qualidade do produto e melhorar a eficiência da produção.

Uso de Moldes de Família: Para reduzir custos, o uso de moldes compostos tornou-se cada vez mais comum. Por exemplo, uma caneta de brinquedo composta de várias peças pode ser produzida usando um único molde composto, com braços robóticos usados para produção automatizada, reduzindo significativamente os custos de produção.

Escolha do aço para moldes: As peças de brinquedo comuns não requerem materiais de alta temperatura ou materiais reforçados com fibra de vidro, portanto, os requisitos para materiais de molde são relativamente baixos. Materiais como P20, 718H e NAK80 são frequentemente utilizados para moldes de brinquedos comuns. No entanto, para brinquedos com exigências estéticas mais elevadas, são necessários materiais de molde de grau superior, como S136(H), 2083, 420, PAK90, etc., para garantir uma aparência de alta qualidade dos produtos.

Em resumo, a conceção e o fabrico de moldes de injeção para brinquedos envolvem uma consideração abrangente da precisão da aparência, da relação custo-eficácia, da eficiência da produção e da seleção de materiais. Abordar corretamente estas questões é fundamental para garantir a qualidade dos brinquedos e reduzir os custos de produção.

Plásticos comuns utilizados no fabrico de brinquedos

Uma variedade de plásticos, cada um com as suas propriedades únicas, é habitualmente utilizada no fabrico de brinquedos, adequada a diferentes tipos de brinquedos. Eis alguns dos plásticos frequentemente utilizados e as suas aplicações na produção de brinquedos:

Polietileno (PE):

- Caraterísticas: Boa flexibilidade, resistência ao impacto, seguro e não tóxico.

- Aplicações: Frequentemente utilizado no fabrico de brinquedos para bebés e crianças, brinquedos de praia, escorregas e baloiços.

Polipropileno (PP):

- Caraterísticas: Maior dureza, boa resistência ao calor e menos propensa a quebrar.

- Aplicações: Adequado para o fabrico de utensílios de mesa para crianças, assentos de segurança e alguns brinquedos duradouros.

Cloreto de polivinilo (PVC):

- Caraterísticas: Forte plasticidade, fácil de colorir e resistente à corrosão química.

- Aplicações: Utilizado na produção de brinquedos insufláveis, bonecas, figuras de ação, anéis de natação, etc.

Poliestireno (PS):

- Caraterísticas: Elevada transparência e facilidade de processamento.

- Aplicações: Normalmente utilizado em kits de modelos, componentes de brinquedos transparentes e brinquedos didácticos.

Resina ABS:

- Caraterísticas: Alta resistência, superfície lisa, fácil de colorir e resistência moderada ao calor.

- Aplicações: Amplamente utilizado em blocos de construção de alta qualidade, brinquedos electrónicos e modelos de brinquedos.

Policarbonato (PC):

- Caraterísticas: Boa transparência, alta resistência e resistência ao impacto.

- Aplicações: Utilizado no fabrico de protecções faciais, vidros transparentes para veículos de brinquedo, etc.

Cada um destes plásticos traz benefícios diferentes ao fabrico de brinquedos, permitindo uma vasta gama de produtos que satisfazem várias necessidades e preferências.

Impressão de superfície em brinquedos de plástico

A impressão e decoração de superfícies de brinquedos de plástico envolvem uma variedade de técnicas, cada uma com as suas vantagens únicas e aplicações adequadas. Apresentamos de seguida algumas técnicas comuns de tratamento de superfícies de brinquedos de plástico, incluindo a tecnologia de decoração no molde:

Pintura por pulverização: Este método consiste em colorir a superfície do brinquedo por pulverização de tinta, adequada a vários tipos de plásticos, proporcionando um efeito de cor suave e uniforme. No entanto, só pode ser pulverizada uma cor de cada vez.

Pad Printing: Esta técnica utiliza uma almofada de silicone especial para transferir padrões da placa de impressão para a superfície do brinquedo. É ideal para superfícies complexas ou irregulares e pode reproduzir com precisão padrões intrincados, mas a área de impressão e a espessura são limitadas e o brilho da cor pode não ser o ideal. Só pode ser impressa uma cor de cada vez.

Impressão por transferência térmica: Neste método, os padrões são transferidos do papel de transferência para a superfície do brinquedo utilizando o calor. Cria padrões duradouros e vivos, adequados para superfícies grandes e lisas. Uma vez que o padrão é impresso no papel de transferência, está disponível uma vasta gama de cores.

Impressão por transferência em água: Esta técnica consiste em imprimir padrões numa película solúvel em água, que é depois colocada em água. O padrão é transferido para a superfície do artigo através da pressão da água. É particularmente adequada para formas complexas, oferecendo uma cobertura abrangente. Tal como a impressão por transferência térmica, não há limites para a variedade de cores.

Decoração no molde (IMD): Esta técnica de decoração avançada envolve a colocação de uma película com padrões dentro do molde de injeção. À medida que o plástico é moldado, o padrão na película integra-se firmemente na superfície do produto. Este método não só proporciona um efeito visual rico, como também melhora a resistência do produto ao desgaste e aos riscos. No entanto, é geralmente utilizado em superfícies regulares, como planos, cilindros ou cones.

Cada técnica tem as suas caraterísticas, e a escolha da técnica a utilizar depende do material do brinquedo, dos requisitos de design e dos custos de produção. A tecnologia de decoração no molde, devido à sua durabilidade e efeito de alta qualidade, é cada vez mais utilizada no fabrico de brinquedos topo de gama.

Conclusão

Em conclusão, este artigo mergulha no intrincado mundo do fabrico de brinquedos de plástico, destacando as nuances da moldagem por injeção, as complexidades do design, o fabrico de moldes e as diversas técnicas de impressão de superfícies.

Mostra como cada passo, desde a concetualização até à produção final, combina criatividade com precisão técnica. O compromisso desta indústria para com a qualidade e a inovação não só satisfaz as diversas necessidades dos consumidores, como também evolui continuamente, moldando o futuro do fabrico de brinquedos num mercado dinâmico e vibrante.