Índice

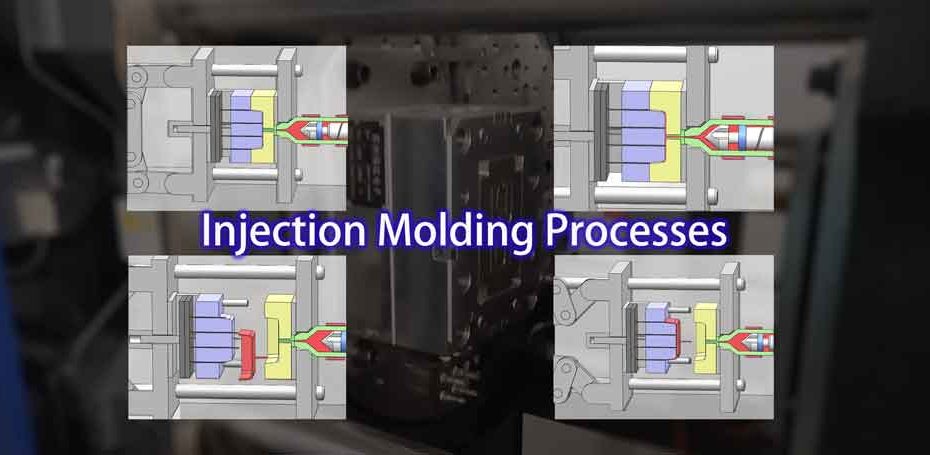

AlternarIntrodução às etapas do processo de moldagem por injeção

A moldagem por injeção, muitas vezes referida simplesmente como “moldagem”, é um processo de fabrico fundamental utilizado para criar produtos de plástico. Neste método, as partículas de plástico são aquecidas até se tornarem líquidas e depois injectadas na cavidade de um molde através do bocal de uma máquina de moldagem por injeção. Uma vez dentro do molde, o plástico fundido arrefece e solidifica, assumindo a forma da cavidade do molde.

Este processo versátil permite a criação de formas intrincadas e complexas que seriam demoradas ou mesmo impossíveis de obter com outros métodos de fabrico.

Neste artigo, vamos decompor o processo de moldagem por injeção em quatro passos simples, para que seja facilmente compreensível para os principiantes. Vamos mergulhar no assunto.

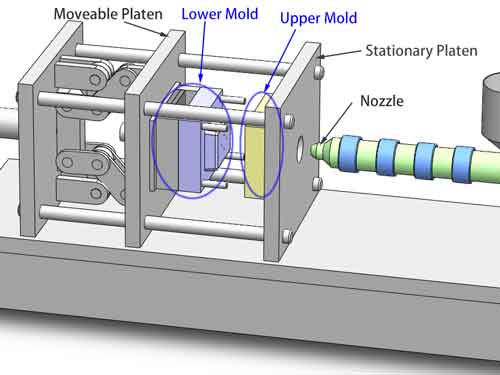

1. A fixação do molde

O primeiro passo no processo de moldagem por injeção é a fixação do molde. Durante esta fase, o molde inferior, que é inicialmente posicionado na máquina de moldagem por injeção, avança e fecha-se firmemente com o molde superior. Quando os dois moldes se juntam, o núcleo e a cavidade dentro deles criam um espaço oco que dará forma ao produto final.

É crucial notar que, nesta altura, a máquina de moldagem por injeção exerce uma força de aperto do molde significativa. Esta força garante que os moldes superior e inferior permaneçam hermeticamente fechados, impedindo o aparecimento das mais pequenas fendas, especialmente sob a intensa pressão de injeção que surge mais tarde no processo. Este fecho seguro é essencial para o sucesso do processo de moldagem por injeção.

2. Embalagem por injeção e pressão

No processo de moldagem por injeção, o plástico fundido é injetado à força na cavidade do molde pela máquina de moldagem por injeção, preenchendo todo o espaço sob uma pressão substancial. Uma vez preenchido, a máquina de moldagem por injeção mantém uma pressão de injeção específica para compensar a perda de volume causada pelo encolhimento natural do plástico em arrefecimento e solidificação.

Normalmente, o intervalo ideal para a pressão de moldagem por injeção com vários plásticos é inferior a 80-100 MPa. As coisas começam a tornar-se mais difíceis na gama de 100-120 MPa e, quando ultrapassam os 120-150 MPa, tornam-se significativamente mais exigentes.

A pressão de injeção serve como um indicador do esforço necessário para preencher toda a cavidade. Está intimamente ligada a factores como o tamanho total da peça, espessura da parede, e altura.

Além disso, o controlo da velocidade de injeção em diferentes fases é uma arte, crucial para a obtenção de peças finais de elevada qualidade.

No entanto, é importante notar que quando o canal de entrada, o canal de saída e a porta principal começam a solidificar, torna-se impossível introduzir mais material no molde. Consequentemente, mesmo com o enchimento por pressão, é inevitável algum grau de contração no produto acabado.

3. Arrefecimento e solidificação

Com o molde bem fechado, o plástico derretido no interior da cavidade do molde começa a arrefecer e a solidificar. Durante esta fase crucial, o plástico sofre uma transformação, passando de um estado líquido para um estado sólido, encolhendo naturalmente.

A temperatura do próprio molde desempenha um papel fundamental na determinação da qualidade do produto final. Normalmente, os aquecedores de moldes geram óleo aquecido para aumentar a temperatura do molde, enquanto a água fria é utilizada para a baixar. Em alguns casos raros, ambos os métodos de aquecimento e arrefecimento são utilizados alternativamente num ciclo de produção para obter um controlo preciso da temperatura e uma qualidade óptima do produto.

A duração do processo de arrefecimento e solidificação é um parâmetro crítico que afecta diretamente a qualidade do produto acabado. Determina se o produto está totalmente formado e assegura que as diferenças subtis de tamanho são minimizadas.

Quando as peças de plástico tiverem arrefecido e solidificado adequadamente no molde, é altura de avançar para o passo seguinte: abrir o molde e remover os componentes recém-formados.

Dica: A fase de arrefecimento é a mais longa das quatro etapas

No ciclo de produção da moldagem por injeção, que inclui estas quatro etapas, o processo de arrefecimento destaca-se como o mais demorado, tornando-se um fator essencial para a eficiência global. A espessura das paredes da peça de plástico desempenha um papel crucial na determinação da duração da fase de arrefecimento.

Em muitos casos, é o jito, frequentemente a região mais espessa, que se torna o principal fator que contribui para tempos de arrefecimento prolongados. Nesses cenários, a implementação de um sistema de canais quentes pode revelar-se altamente benéfica, uma vez que elimina eficazmente a necessidade de arrefecer o canal de entrada, optimizando o calendário de produção.

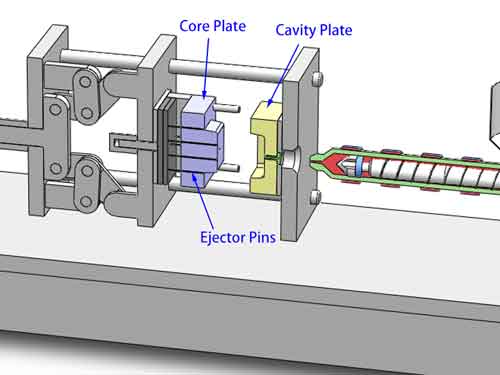

4. Abertura do molde e ejeção da peça

Na fase seguinte do processo de moldagem por injeção, temos a abertura do molde e a ejeção da peça.

Em contraste com a fase de fixação do molde, o molde inferior move-se agora para trás, separando-se do molde superior. Simultaneamente, um componente essencial conhecido como pino ejetor entra em ação, empurrando o produto recém-formado para fora do molde inferior.

O pino ejetor desempenha um papel fundamental para garantir a remoção bem sucedida do produto, especialmente quando se trata de artigos com pequenos ângulos de inclinação e paredes altas. Sem o pino ejetor, alguns produtos podem ficar presos no molde, tornando a remoção praticamente impossível sem os danificar.

Além disso, é crucial garantir que o produto não adira ao molde superior porque, normalmente, o molde superior não possui um mecanismo de ejeção. A ejeção adequada garante um processo de produção suave e eficiente, permitindo a criação de componentes de plástico de alta qualidade.

Conclusão

Em resumo, a teoria do processo de moldagem por injeção é simples de compreender. No entanto, para produzir consistentemente grandes quantidades de produtos de alta qualidade, é essencial um controlo preciso de vários parâmetros no processo de moldagem por injeção. Os principais factores que exigem uma atenção cuidada incluem a temperatura de injeção, a pressão, o tempo de espera, entre outros.

A obtenção deste nível de precisão não depende apenas de equipamento sofisticado, mas também da competência e colaboração de engenheiros e operadores qualificados com uma vasta experiência neste domínio. O seu conhecimento e dedicação são indispensáveis para garantir a execução bem sucedida do processo de moldagem por injeção e a produção de componentes de plástico de primeira qualidade.

Os comentários estão fechados.