No mundo da moldagem por injeção, a prática comum é manter espessuras de parede finas e uniformes nos produtos. No entanto, existem cenários em que é necessária a espessura máxima da parede, ultrapassando os limites convencionais. Neste artigo, aprofundamos os métodos de criação de peças moldadas por injeção com paredes mais espessas, juntamente com os desafios e considerações que têm de ser abordados no processo.

Índice

AlternarPorque é que as peças moldadas por injeção não devem ser demasiado espessas

As peças moldadas por injeção que são demasiado espessas podem levar a uma série de problemas, daí a existência de limites máximos de espessura de parede. Os principais problemas com peças moldadas por injeção demasiado espessas incluem

- Arrefecimento irregular e retração: As secções mais grossas arrefecem mais lentamente do que as paredes mais finas, levando a um arrefecimento desigual. Isto pode causar retração localizada (marcas de afundamento) e deformação, resultando potencialmente em fissuras ou deformações do produto.

- Aumento do stress interno: Durante o arrefecimento, o material no interior de paredes mais espessas pode desenvolver tensões internas mais elevadas devido a taxas de arrefecimento mais lentas, afectando a integridade estrutural e o desempenho do produto.

- Redução da vida útil do produto: Devido às tensões internas e às propriedades irregulares do material, as peças moldadas por injeção demasiado espessas podem ter uma durabilidade inferior e uma vida útil mais curta.

- Enchimento insuficiente: Durante a moldagem por injeção, as secções mais espessas podem não ser totalmente preenchidas, dando origem a vazios de vácuo e bolhas de ar.

O limite máximo da espessura da parede na moldagem por injeção assegura principalmente a qualidade do produto, a integridade estrutural e a eficiência da produção. Estes factores devem ser considerados na fase de conceção, respeitando as diretrizes de materiais e de conceção para garantir a qualidade e o desempenho do produto final.

Situações que exigem paredes mais espessas

1. Aumento da resistência estrutural e da rigidez: Em certos cenários, a procura de maior resistência estrutural e rigidez exige a utilização de paredes mais espessas em peças moldadas por injeção. Isto é particularmente importante em aplicações em que as peças estão sujeitas a grande tensão ou carga, exigindo material adicional para manter a integridade e a funcionalidade.

2. Restrições de projeto com caraterísticas de proximidade: Há situações em que os elementos de projeto, tais como saliências (caraterísticas elevadas utilizadas para alinhamento ou fixação) e paredes, estão muito próximos uns dos outros. Nestes casos, torna-se impraticável ou impossível escavar estas áreas. A restrição de design resultante leva à necessidade de ter paredes mais espessas para acomodar estas caraterísticas espaçadas, mantendo a integridade estrutural da peça.

3. Adicionando massa e inércia ao material: Para certas aplicações, é desejável aumentar a massa e a inércia de uma peça. Isso pode ser conseguido projetando a peça com paredes mais espessas. A massa adicionada pode ser benéfica em aplicações onde o peso extra é necessário para a estabilidade ou o impulso, como em certos componentes mecânicos ou automóveis.

4. Melhorar o isolamento térmico: Em alguns produtos, especialmente aqueles que precisam de manter ou restringir a troca de temperatura, são necessárias paredes mais espessas para um melhor isolamento térmico. Isto é comum em produtos como recipientes térmicos, caixas para eletrónica ou componentes em sistemas de aquecimento e arrefecimento, onde a espessura da parede desempenha um papel crucial no isolamento do produto ou componente das variações de temperatura externas.

Implicações de custo do aumento da espessura da parede

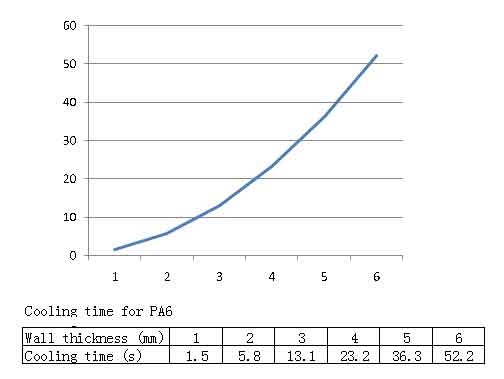

Paredes mais espessas significam tempos de arrefecimento mais longos durante o ciclo de moldagem por injeção. O tempo de arrefecimento é quase proporcional ao quadrado da espessura da parede, seguindo uma relação quadrática (y =K* x^2). Por exemplo, com material PA6 com 8 mm de espessura, o ciclo total de moldagem por injeção é de cerca de 93 segundos, com o arrefecimento a demorar cerca de 70 segundos. Assim, o aumento da espessura da parede tem o custo de despesas de produção mais elevadas.

O tempo de arrefecimento na moldagem por injeção é influenciado por muitos factores, tornando a fórmula de cálculo bastante complexa. Os dados do gráfico acima reflectem apenas de forma aproximada a relação entre a espessura da parede e o tempo de arrefecimento. No entanto, mostram que o tempo de arrefecimento aumenta quase proporcionalmente ao quadrado da espessura da parede, o que tem um impacto significativo nos custos de moldagem por injeção.

Métodos de moldagem de produtos de plástico com paredes espessas:

1. Utilizar máquinas de moldagem por injeção especializadas

Alguns materiais, como o PC, são naturalmente adequados para produtos com paredes espessas, tais como lentes com uma espessura até quase 30 mm. Apesar desta espessura, não apresentam uma deformação por contração significativa, mantendo o desempenho ótico.

O principal desafio é evitar defeitos como bolhas e linhas de injeção e evitar tensões internas excessivas após o arrefecimento.

São necessárias máquinas de moldagem por injeção e parafusos especializados para garantir velocidades de injeção elevadas e pressão e temperatura uniformes para minimizar o stress interno.

Esta é uma lente de farol feita de material PC com uma espessura de cerca de 34 mm, produzida utilizando uma máquina de moldagem por injeção especializada. Uma vez que a cicatriz do portão é ocultada após a montagem, não necessita de tratamento estético.

As imagens mostram que o produto está isento de bolhas visíveis e de linhas de injeção, atingindo um nível de qualidade satisfatório.

2. Modificação de materiais

A principal limitação da espessura da parede da peça é o enchimento físico. A adição de carbonato de cálcio ou talco aos plásticos pode reduzir a contração do material. Estes aditivos não encolhem e podem alterar o estado estrutural de alguns plásticos. O reforço com fibra de vidro altera a cristalinidade de alguns plásticos, reduzindo significativamente a sua taxa de contração. No entanto, a adição destes componentes é complexa, uma vez que podem alterar o brilho do material, reduzir a resistência e aumentar a fragilidade. Nalgumas aplicações, como os plásticos de qualidade alimentar, a maioria dos aditivos não é permitida.

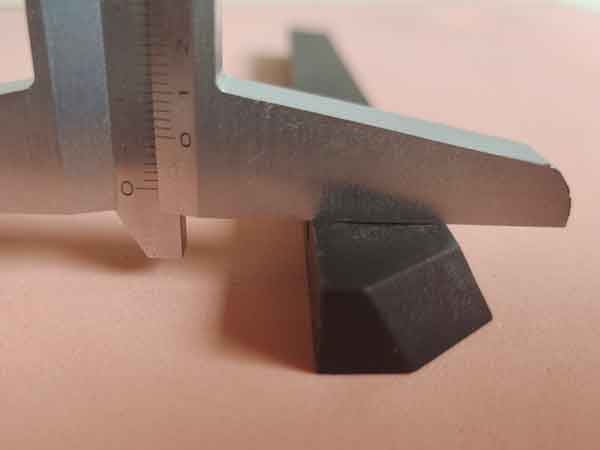

Neste exemplo, é evidente que a modificação do material reduz significativamente a contração, permitindo a produção de produtos com maior espessura de parede.

A amostra branca, feita de PP (polipropileno) padrão, apresenta claramente um encolhimento substancial, sendo óbvio o côncavo no meio. Nestes casos, mesmo o aumento da pressão e do tempo de embalamento não atenua esta contração.

A amostra preta, feita de PP modificado preenchido com fibras de vidro longas, mostra uma melhoria notável na planicidade.

3. Sobremoldagem

Como o mesmo tipo de plástico pode ser sobremoldado, isto oferece uma grande flexibilidade de produção. Podemos primeiro produzir uma peça mais pequena como substrato e fazer a sobremoldagem para envolver o substrato, o que pode aumentar significativamente a espessura da parede do produto.

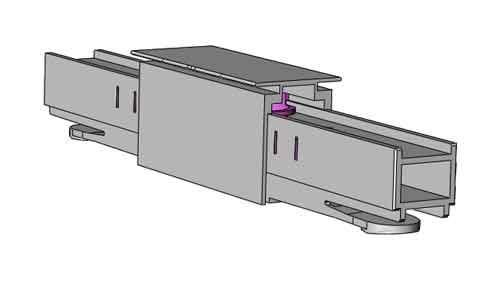

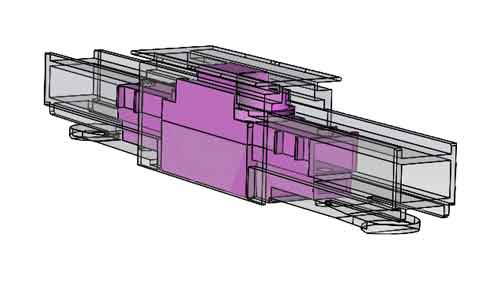

Este é um conetor de plástico concebido para suportar cargas pesadas, necessitando de uma maior espessura de parede. No entanto, durante um único processo de moldagem por injeção, uma espessura de parede de 8 mm é o limite, uma vez que já apresenta marcas de afundamento significativas e o tempo de moldagem aproxima-se de 1 minuto e 40 segundos. No entanto, esta espessura de 8 mm não satisfaz os critérios de resistência exigidos.

Agora, ao adotar uma abordagem de sobremoldagem, a espessura da parede pode ser aumentada para mais de 15 mm, com a planicidade do produto a satisfazer amplamente os requisitos.

A animação abaixo ilustra a forma como o substrato é concebido para ser encapsulado dentro do molde. Este facto aumenta significativamente a resistência nas áreas de suporte de carga da peça.

Pode dizer-se que a utilização da abordagem de sobremoldagem é a solução mais simples, uma vez que é menos condicionada pelas limitações das máquinas de moldagem por injeção e pelas deficiências dos materiais modificados acima referidos, embora implique custos mais elevados.

Para tal, são necessários dois moldes: um para o substrato e outro para a sobremoldagem. O processo é demorado e trabalhoso.

Além disso, o aumento do número de camadas de sobremoldagem (por exemplo, Além disso, o aumento do número de camadas de sobremoldagem (por exemplo, sobremoldagem dupla ou tripla) pode engrossar ainda mais as paredes, produzindo mesmo produtos de plástico sólidos. Isso é raro e caro, mas é uma possibilidade que vale a pena mencionar para fins informativos.

Conclusão

Em conclusão, embora a moldagem por injeção favoreça normalmente paredes finas e uniformes, certas aplicações necessitam de paredes mais espessas. Para ultrapassar desafios como o arrefecimento desigual, o aumento das tensões internas e os potenciais defeitos, são necessárias técnicas avançadas, como a melhoria do desempenho da máquina, a modificação de materiais e o recurso à sobremoldação. Este artigo sublinha que, embora a produção de peças com paredes espessas seja complexa, com um planeamento e execução cuidadosos, é possível obter qualidade e funcionalidade nestes produtos especializados.