Índice

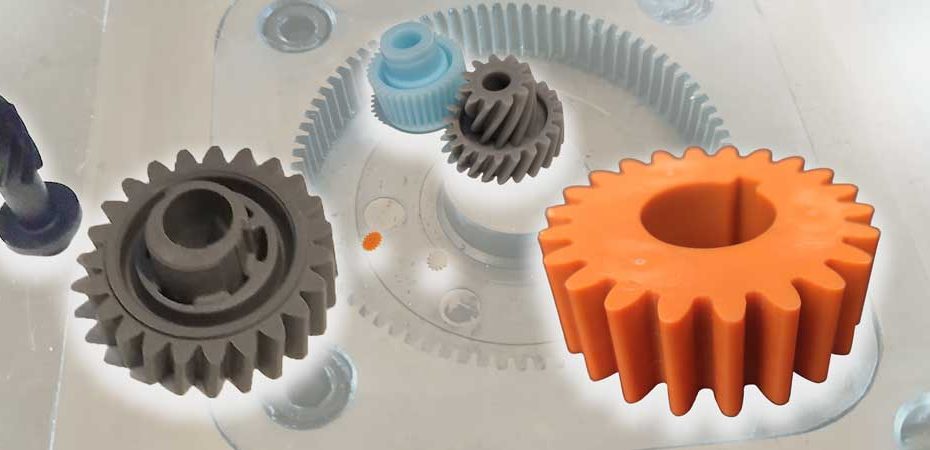

AlternarPor que escolher Boyan como seu fabricante de engrenagens de plástico?

As engrenagens, sendo componentes de transmissão de alta precisão, exigem muito dos seus fabricantes: conhecimento profundo das engrenagens, técnicas avançadas de fabrico e uma atitude altamente responsável.

O Boyan cumpre estes critérios. Oferecemos serviços abrangentes que cobrem tudo, desde a conceção e o fabrico até à inspeção.

Nas secções seguintes, iremos aprofundar as especificidades das dimensões das engrenagens de plástico e o processo de fabrico. Ao ler este artigo, obterá as informações necessárias para tomar uma decisão informada. Optar pelo Boyan significa garantir que todos os aspectos da produção cumprem os mais elevados padrões de qualidade, assegurando que as suas necessidades são perfeitamente satisfeitas.

Prós e contras das engrenagens de plástico

Em geral, existem vantagens e desvantagens nas engrenagens de plástico. Estas são brevemente enumeradas a seguir:

Vantagens:

1.Custos de produção mais baixos (para grandes volumes);

2. Peso leve e baixa inércia.

3. Autolubrificante ou opera com menos lubrificação;

4. Resistente à corrosão (alguns plásticos);

Amortecimento de vibrações para uma operação mais silenciosa;

5. Pode ser fabricado em formas complexas, reduzindo assim o número de peças e o tamanho do conjunto geral.

Desvantagens:

1. Maior custo inicial dos moldes de injeção;

2. Menor capacidade de carga;

3. Menor precisão;

4. Menor estabilidade dimensional em ambientes de alta temperatura ou húmidos;

5. Propriedades do material mais fracas em ambientes agressivos (altas temperaturas, humidade, corrosão química, etc.).

As engrenagens de plástico são mais utilizadas em aplicações de baixa velocidade, carga leve e requisitos de precisão de transmissão mais baixos, pelo que é permitida uma folga maior.

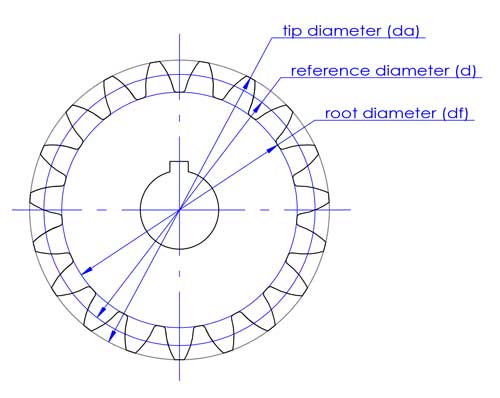

Os parâmetros que determinam o perfil de uma engrenagem incluem:

- Módulo, que determina o tamanho dos dentes

- Número de dentes, que, juntamente com o módulo, determina a dimensão do círculo de passo da engrenagem;

- Ângulo de pressão, normalmente 20°, embora também se utilize 14,5°.

- Coeficiente de alteração da adenda, em que as engrenagens com um pequeno número de dentes escolhem geralmente um valor positivo, enquanto outras podem optar por 0 (para ajustar a distância entre centros das engrenagens, também pode ser ajustada para um valor diferente de zero).

Com estes 4 parâmetros, é possível definir o contorno de uma engrenagem de dentes rectos. Para as engrenagens helicoidais, o ângulo de hélice também precisa de ser determinado.

Dicas: Nas engrenagens metálicas fabricadas com ferramentas de corte, são adoptados parâmetros normalizados devido à normalização e serialização das ferramentas.

No entanto, no caso das engrenagens de plástico, uma vez que os moldes não são feitos com ferramentas de corte de engrenagens, podem ser utilizados quaisquer parâmetros escolhidos. No entanto, para efeitos de conceção, inspeção e outros requisitos, recomenda-se a utilização de parâmetros normalizados.

A compreensão destes parâmetros é apenas o início da conceção de engrenagens; um conhecimento aprofundado e uma vasta experiência são cruciais.

Para os fabricantes de moldes de engrenagens, fornecer-lhes um desenho 3D detalhado permite uma replicação precisa com base nos dados fornecidos, mesmo na ausência de conhecimentos especializados em engrenagens. No entanto, a compreensão dos princípios de conceção de engrenagens continua a ser crucial para garantir o mais elevado controlo de qualidade.

Como garantir a precisão da maquinação de moldes de engrenagens de plástico

Para alcançar a precisão necessária na moldagem de engrenagens de plástico, é crucial empregar técnicas de maquinagem de alta precisão, tais como a erosão lenta de fio, a erosão helicoidal de acabamento espelhado, e a utilização de centros de torneamento e de fresagem juntamente com outras máquinas CNC avançadas.

Ao longo destas operações de maquinagem, o alinhamento e calibração cuidadosos da peça de trabalho em cada grampo da máquina são essenciais para manter a concentricidade.

Além disso, é necessária uma medição diligente das dimensões para verificar a exatidão da compensação da ferramenta. Dada a precisão inerente à máquina, as imprecisões resultam frequentemente de uma compensação incorrecta da ferramenta. Por conseguinte, medindo seletivamente certas dimensões críticas e assegurando a sua precisão, é razoável inferir que outras dimensões também serão precisas, racionalizando assim o processo de maquinagem.

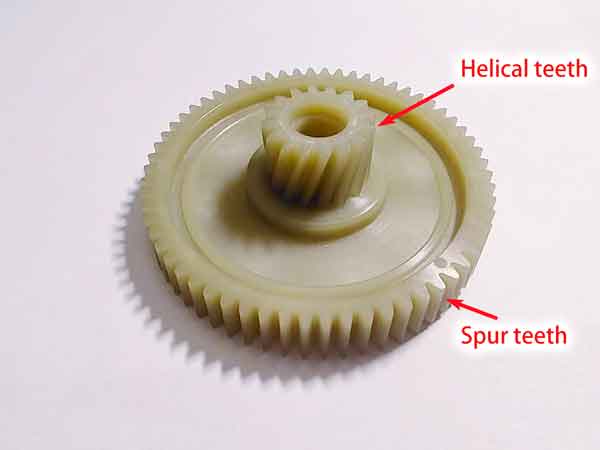

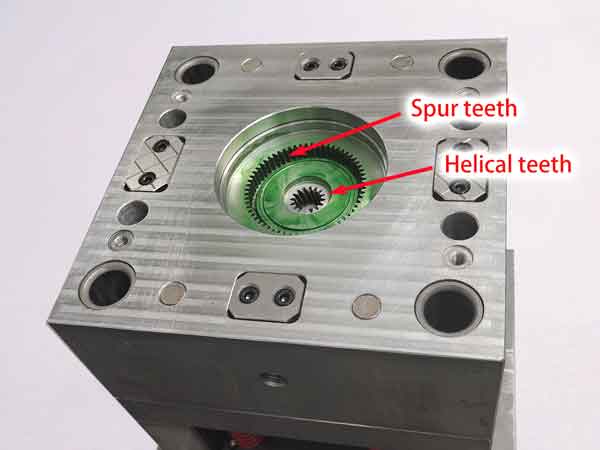

Um estudo de caso sobre o fabrico de engrenagens de dentes rectos e helicoidais

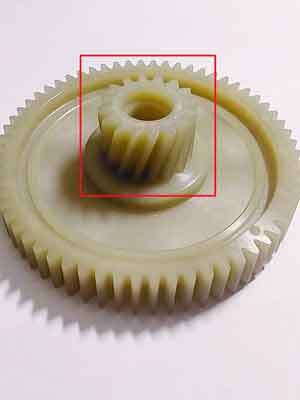

Este exemplo ilustra um método eficaz para o fabrico de moldes de engrenagens de plástico, especificamente para uma engrenagem de dois níveis com dentes helicoidais mais pequenos e dentes de dentes retos maiores.

A secção da engrenagem de dentes rectos é maquinada numa inserção fixada ao núcleo do molde. Os seus perfis de dentes rectos são trabalhados por erosão lenta de fio, garantindo formas precisas.

Por outro lado, a secção da engrenagem helicoidal é formada por uma peça de molde amovível montada num rolamento, permitindo-lhe rodar de acordo com o ângulo da hélice durante a desmoldagem, facilitando a ejeção da engrenagem. Os perfis destes dentes são criados com espelhamento helicoidal EDM.

Para garantir a exatidão das engrenagens produzidas, os dois componentes que formam os perfis dos dentes devem respeitar normas rigorosas de precisão de fabrico e de montagem. Isto inclui garantir a coaxialidade, a planicidade, o paralelismo e a precisão dos perfis dos dentes.

É assim que os dentes helicoidais são feitos no molde:

Desafios e soluções para a precisão no fabrico de engrenagens de plástico

As engrenagens de plástico são amplamente utilizadas na indústria moderna, mas a sua precisão de fabrico pode ser afetada por vários factores, o que as torna menos precisas do que as engrenagens de metal maquinadas por CNC. Os principais problemas incluem:

Precisão no fabrico de moldes Ao fabricar moldes, as engrenagens que não requerem alta precisão podem utilizar equipamento menos dispendioso, afectando a precisão do molde. Mesmo com equipamento de alta precisão, podem ocorrer erros de fabrico e de montagem, para não mencionar o potencial de erro humano.

Parâmetros do processo de moldagem por injeção A temperatura, a velocidade e a pressão durante a moldagem por injeção têm um impacto direto na precisão da engrenagem, especialmente na pressão e no tempo de embalamento. Por exemplo, uma engrenagem de 90mm de diâmetro feita de material POM pode ter uma diferença de 0,8mm no diâmetro externo quando a pressão de empacotamento varia entre 140MPa e 90MPa. Por conseguinte, o controlo destes parâmetros é crucial.

Contração irregular do plástico O aspeto mais imprevisível da produção de engrenagens de plástico é a contração irregular. A taxa de encolhimento pode variar entre a direção do fluxo e perpendicular a ele, especialmente com plásticos cristalinos. As formas complexas das peças dificultam o cálculo das taxas de retração de áreas específicas. As taxas de contração perto da porta são normalmente mais baixas, enquanto que as mais afastadas são mais elevadas. As caraterísticas do design, como a variação da espessura da parede e as saliências, também podem afetar as taxas de contração à sua volta.

Para enfrentar estes desafios, uma solução comum é a utilização de vários conjuntos de moldes para ajustar gradualmente a precisão. O primeiro conjunto é utilizado para testar e identificar desvios dimensionais. Com base nestes resultados, o segundo conjunto ajusta as dimensões em conformidade. Se necessário, pode ser produzido um terceiro conjunto para mais ajustes.

Esta estratégia de ajuste passo a passo resolve eficazmente os problemas de precisão encontrados na produção de engrenagens de plástico, assegurando que o produto final cumpre padrões de elevada precisão. Embora complexo, este processo é essencial para o fabrico de engrenagens de plástico de alta precisão.

Análise adicional sobre o encolhimento irregular de engrenagens

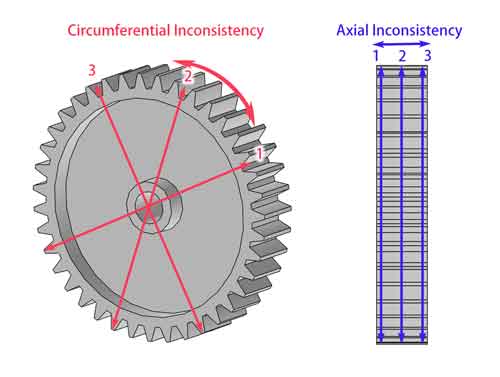

O encolhimento desigual das engrenagens pode ser dividido principalmente em dois tipos: direção circunferencial e direção largura (ou seja, direção axial). Ou seja, mede-se o diâmetro exterior em vários pontos nestas direcções para ver até que ponto os valores medidos são consistentes.

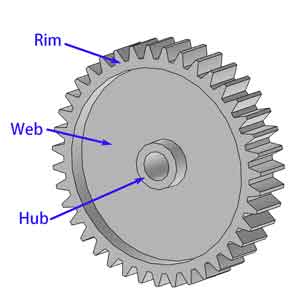

As engrenagens são compostas principalmente por três partes: a borda, a bobina e o cubo. A conceção destes componentes afecta significativamente as caraterísticas de retração da engrenagem.

Incoerência circunferencial

A inconsistência do encolhimento circunferencial é causada principalmente por dois factores.

- Em primeiro lugar, a inconsistência na contração entre a direção do fluxo e a direção perpendicular nos materiais plásticos pode afetar a precisão dimensional. Este problema pode ser atenuado através da adição de mais pontos de injeção.

- Em segundo lugar, a retração localizada na área da alma, devido a caraterísticas de design como saliências, pode ser maior do que noutras áreas, afectando a estabilidade dimensional global da engrenagem. Para resolver este problema, é possível garantir uma espessura uniforme da parede na área da alma ou utilizar técnicas de moldagem por injeção a alta pressão (mais de 300 MPa), embora esta última seja mais dispendiosa e não seja normalmente recomendada.

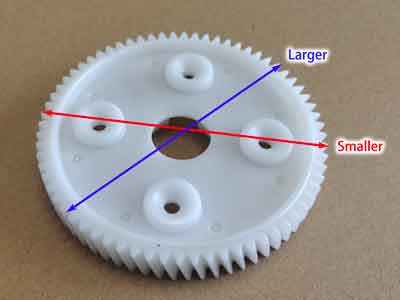

Esta engrenagem apresenta quatro saliências na sua área de rede. Com um diâmetro exterior (DE) de 95,7 mm, as partes imediatamente acima destas saliências são aproximadamente 0,25 a 0,3 mm mais pequenas do que as áreas sem saliências abaixo delas.

Em contraste, esta engrenagem mantém uma espessura de parede consistente na área da alma, com um diâmetro externo de 38 mm, a sua circularidade (ou a uniformidade do diâmetro externo em engrenagens idênticas) permanece dentro de 0,03 mm.

Incoerência axial

A incoerência da contração axial é mais complexa.

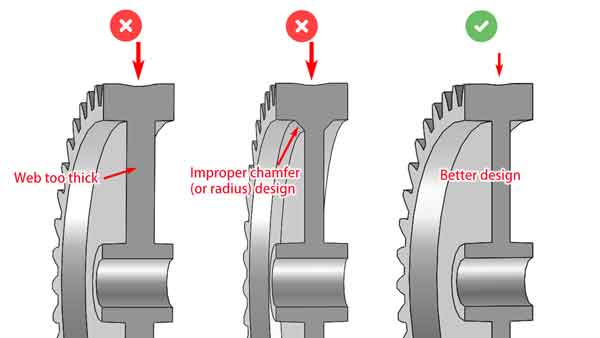

Por um lado, quando a alma da engrenagem é demasiado espessa, podem aparecer marcas de afundamento no meio da face da engrenagem. Este afundamento é particularmente acentuado quando os ângulos internos da alma e do aro são concebidos com chanfros ou filetes. Embora, teoricamente, uma banda mais fina seja ideal, a capacidade de carga da engrenagem deve ser considerada.

Como pode ver na imagem acima, se a alma for demasiado grossa ou se tiver um desenho chanfrado (ou de raio) nos cantos interiores, a secção central afundar-se-á mais. É preferível ter uma alma mais fina, mas também é necessário ter em conta a capacidade de carga.

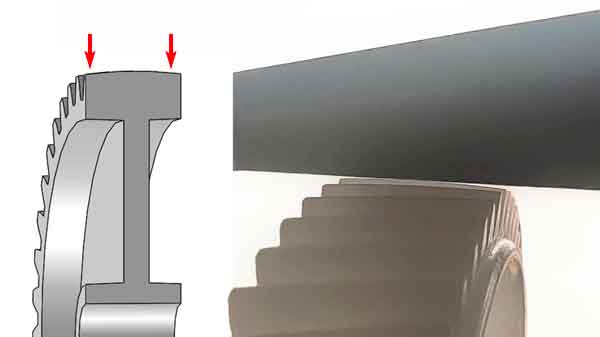

Outro fenómeno complexo é o encolhimento desigual nas extremidades de algumas engrenagens em comparação com a parte central, causando a redução do diâmetro nas extremidades. Isto é particularmente observável nas engrenagens feitas de polioximetileno (POM), onde se pode ver uma ligeira lacuna na imagem abaixo.

A causa deste fenómeno não é fácil de explicar, mas pode dever-se ao facto de a parte central encolher menos devido à restrição proporcionada pela teia por baixo, enquanto as extremidades, sem essa restrição, apresentam comportamentos de retração diferentes.

Para reduzir este tipo de inconsistência de contração axial, pode considerar-se a possibilidade de aumentar a espessura da jante. Isto não só aumenta a capacidade de carga da engrenagem, como também ajuda a equilibrar a taxa de contração global da engrenagem, melhorando assim o desempenho global e a estabilidade dimensional da engrenagem.

Sugestões de design para aumentar a precisão das engrenagens de plástico

Com base na discussão acima, quando é necessário melhorar a precisão das engrenagens, devem ser consideradas as seguintes medidas:

Minimizar caraterísticas irregulares: Evite a criação de saliências, reforços e nervuras irregulares na rede da engrenagem. Se essas caraterísticas forem necessárias, procure diminuir a espessura da parede e garantir que elas sejam distribuídas uniformemente.

Otimizar a espessura do véu: Uma rede mais fina contribui para melhorar a precisão da engrenagem, mas é crucial verificar se ela ainda atende aos critérios de resistência necessários.

A espessura do aro é importante: Preste muita atenção à espessura da jante, uma vez que esta desempenha um papel crucial na funcionalidade e durabilidade do equipamento.

Design eficiente de portas na moldagem por injeção: As engrenagens normalmente requerem mais portas no molde de injeção em comparação com outras peças de plástico. Um sistema de portas bem concebido pode reduzir significativamente o encolhimento e garantir dimensões uniformes em diferentes direcções da engrenagem.

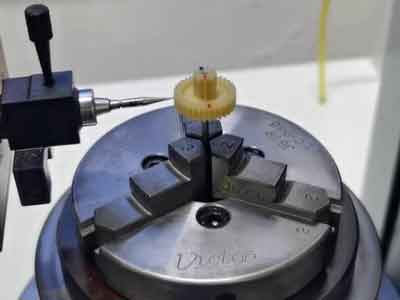

(O molde de injeção desta engrenagem de plástico tem 6 portas e um diâmetro exterior de 38 mm).

Conclusão: Prever e controlar a retração em engrenagens de plástico é um desafio. Para muitas aplicações, um certo nível de desvio dimensional é aceitável.

No entanto, para aplicações com requisitos rigorosos, esteja preparado para passar por várias iterações de design e ajustes de molde. Não é raro que o molde de injeção tenha de ser feito duas ou três vezes para obter uma engrenagem de plástico final que cumpra as tolerâncias desejadas.

Métodos de inspeção de engrenagens de plástico

Controlo dimensional

Técnicas modernas:

A utilização de equipamento computorizado para a inspeção de engrenagens, como inspectores de perfis de engrenagens, CMMs (Máquinas de Medição por Coordenadas), e dispositivos fotográficos, está a tornar-se cada vez mais comum. Estas ferramentas oferecem uma elevada eficiência e precisão, mas têm custos mais elevados. Consequentemente, os fabricantes com este tipo de equipamento avançado tendem a recusar encomendas de pequeno volume.

Métodos tradicionais:

Para encomendas mais pequenas ou quando existem restrições orçamentais, as inspecções de engrenagens dependem muitas vezes de ferramentas manuais como micrómetros, calibradores de vernier e verificadores de excentricidade. Entre estas medições:

Inspeção do Diâmetro Externo (DE): A verificação do DE é simples se a geometria do molde for precisa. Um diâmetro externo correto sugere que outras dimensões estão provavelmente dentro das especificações devido ao encolhimento uniforme.

Comprimento da linha normal comum: Esta medida é crucial para avaliar a precisão geral do perfil do dente, servindo como um indicador chave da precisão da engrenagem.

Em suma, embora o equipamento avançado melhore a precisão da inspeção, as ferramentas tradicionais continuam a ser vitais para projectos mais pequenos ou com orçamentos limitados, com enfoque no diâmetro externo e no comprimento normal comum da linha para garantir a qualidade.

Teste de funcionamento

Os testes de funcionamento são cruciais para avaliar o desempenho das engrenagens em dispositivos reais, centrando-se na avaliação do ruído e do desgaste produzidos durante o funcionamento para determinar se cumprem as especificações do projeto. Isto é essencial porque as engrenagens devem ser testadas no contexto do equipamento a que se destinam.

Teste de ruído: Espera-se que as engrenagens de alta precisão funcionem suavemente, emitindo um ruído mínimo e consistente. Os baixos níveis de ruído indicam frequentemente um menor desgaste e uma vida útil mais longa, tornando o funcionamento silencioso não só uma questão de redução da poluição sonora, mas também um sinal de eficiência e durabilidade.

Teste de resistência ao desgaste: Normalmente, este teste demora mais tempo a ser concluído. Para acelerar o processo, as cargas de teste podem ser aumentadas para simular os efeitos da utilização a longo prazo, oferecendo uma visão mais rápida da resistência ao desgaste da engrenagem.

Entre esses testes, o teste de ruído é geralmente priorizado devido à sua capacidade de fornecer resultados imediatos. Oferece uma avaliação rápida e fiável da qualidade da engrenagem.

Materiais plásticos adequados para a produção de engrenagens

O mais utilizados:

- POM (acetal): É fácil de ser moldado por injeção com boa estabilidade dimensional, ao mesmo tempo que possui grande resistência, ductilidade e propriedades anti-desgaste, anti-corrosão e resistentes à humidade. Este é o principal material para engrenagens de plástico.

- PA6/PA66/PA46 (nylon): Tem uma grande força e resistência ao desgaste, mas absorve a humidade, o que leva a uma instabilidade nas dimensões. Por outras palavras, incha ao absorver a água. São sobretudo utilizados em transmissões com cargas mais pesadas.

Nylon especializado para engrenagens

O PA66 GF40 tem uma resistência relativamente elevada, atingindo mais de 200 MPa, mas o PA46 Teflon oferece uma resistência à tração ainda mais elevada.

Se optarmos pelo PA66 GF40, temos de nos abastecer de materiais de grandes empresas, uma vez que os seus produtos são mais refinados e fiáveis. Este tipo de nylon é especificamente desenvolvido para o fabrico de engrenagens, incorporando MoS₂ (bissulfureto de molibdénio) e lubrificantes de Teflon, em vez de ser simplesmente PA66 com fibra de vidro 40%.

PEEK: Este é um material de elevado desempenho comparável ao metal, oferecendo excelente resistência ao calor, resistência à corrosão e elevada resistência mecânica. Também proporciona grande estabilidade dimensional na moldagem por injeção. No entanto, o PEEK é muito caro e, uma vez que requer moldagem por injeção a alta temperatura, os custos de processamento são também relativamente elevados.

TPEE: Trata-se de um material elástico, o que significa que pode absorver choques e reduzir o ruído em sistemas de transmissão.

- TPEE: trata-se de um material elástico, o que significa que absorve os choques e reduz o ruído na transmissão.

Outros menos utilizado materiais são:

- ABS: é sobretudo utilizado para aplicações de gama baixa com custos mais baixos, como os brinquedos.

- PCO PC, como polímero amorfo, tem uma grande estabilidade dimensional no processo de moldagem por injeção, ou seja, pode ser moldado à forma da cavidade do molde com menos contração. As desvantagens são que é um auto-lubrificante mais fraco e também tem uma resistência à fadiga mais fraca.

- PPSEste é um material bastante caro, mas tem uma grande estabilidade dimensional e, no entanto, oferece resistência mecânica e durabilidade. É frequentemente utilizado em aplicações exigentes, como bombas e robots.

- LCP: é outro material caro com excelente estabilidade dimensional e pode ser feito com alta precisão, também tolera uma alta temperatura de 220 ℃ e corrosão química, mas oferece menos resistência. Ele pode ser usado em relógios.

Não se esqueça que existem diferentes formas para cada tipo de material: sem enchimento, reforçado com fibras de vidro e enchido com material lubrificante (principalmente PTFE ou silicone), pelo que é um processo bastante restrito fazer uma escolha com base em cada aplicação.