Índice

AlternarIdentificação e Prevenção de Defeitos de Moldagem por Injeção no Fabrico

A execução bem sucedida da moldagem por injeção de plástico exige uma vasta experiência e conhecimento. O processo envolve numerosos elementos, incluindo o design do molde, as definições da máquina, o próprio procedimento de moldagem e as caraterísticas do material. O tratamento incorreto destes aspectos pode levar a vários defeitos de moldagem por injeção.

O início de um projeto de moldagem de plásticos requer uma comunicação completa com o seu fabricante de moldes. É crucial identificar antecipadamente potenciais defeitos de moldagem por injeção. Os fabricantes de moldes podem ignorar pequenos defeitos ou considerá-los aceitáveis, levando potencialmente a problemas durante o fabrico do molde.

O envolvimento no Design for Manufacturability (DFM) e na análise do fluxo do molde pode resolver eficazmente estes desafios, assegurando um processo de moldagem mais suave.

Os principais tipos de defeitos de moldagem por injeção

Os principais tipos de defeitos de moldagem por injeção são:

1. Marcas de afundamento, 2. Flashes, 3. Gate blush, 4. Linha de soldadura, 5. Voides e bolhas, 6. Rotina de prata. 7. short shots. 8. fibras flutuantes. 9. jateamento.

Marcas de afundamento

As marcas de afundamento são depressões indesejadas na superfície de peças moldadas por injeção. Ocorrem porque, durante o processo de moldagem por injeção, a superfície arrefece e solidifica antes do interior e, em secções mais espessas, o interior continua a arrefecer e a contrair-se depois da superfície, causando puxões e estiramentos para baixo na superfície.

Aparecem frequentemente em áreas com secções de parede mais espessas, transições excessivamente rápidas na espessura da parede, ou nas intersecções de nervuras, saliências e paredes exteriores.

O principal problema causado pelas marcas de afundamento é a perturbação estética, mas por vezes também podem levar a problemas funcionais, especialmente quando é necessária uma elevada precisão e planicidade.

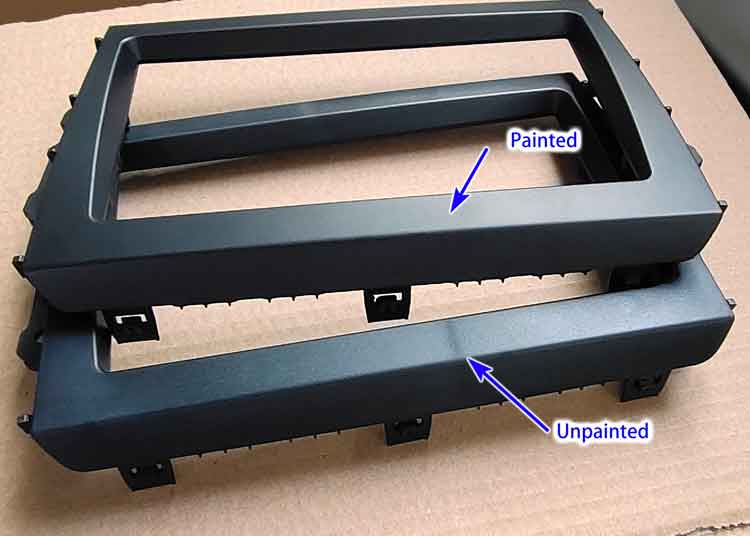

Se a superfície necessitar de tinta de alto brilho, as marcas de pia tornam-se mais pronunciadas. Nas imagens abaixo, os produtos mostram uma diferença significativa na visibilidade das marcas de pia antes e depois da pintura.

Esta questão também se aplica a produtos de plástico com superfícies polidas espelhadas e materiais de alto brilho.

Para alguns produtos com paredes excessivamente espessas, o aumento da pressão de embalagem e do tempo de embalagem pode não resolver o problema da marca de afundamento. Nesses casos, a única solução é escolher materiais com taxas de encolhimento relativamente mais baixas.

Causa:

As marcas de afundamento ocorrem porque, durante o processo de moldagem por injeção, a superfície arrefece e solidifica primeiro, enquanto o interior continua a arrefecer e a contrair depois. Durante a fase de embalagem da moldagem por injeção, em que o bocal continua a fornecer plástico fundido para a cavidade do molde para compensar a contração do plástico.

No entanto, este plástico adicional não consegue compensar totalmente o seu encolhimento, resultando numa tração para baixo na superfície.

Se a peça de plástico tiver uma espessura de parede fina e uniforme, a contração descendente na sua superfície é consistente, pelo que não haverá marcas visíveis de colapso. No entanto, se houver transições irregulares na espessura da parede ou se a espessura da parede for demasiado espessa, causando uma contração desigual e significativa, serão visíveis marcas de colapso localizadas na superfície.

Dicas de design para evitar marcas de pia

As marcas de lava-loiças são frequentemente consequência de uma conceção inadequada. Aqui estão 3 designs típicos que causam marcas de afundamento:

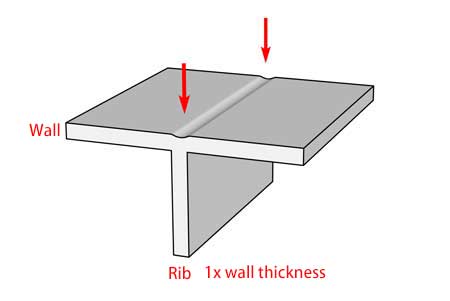

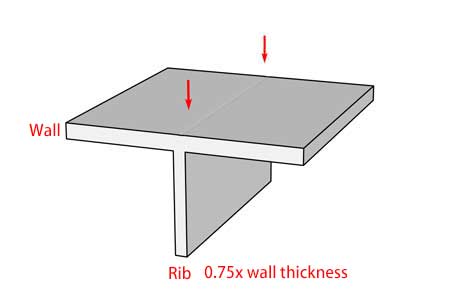

- A nervura é demasiado espessa em relação às paredes exteriores.

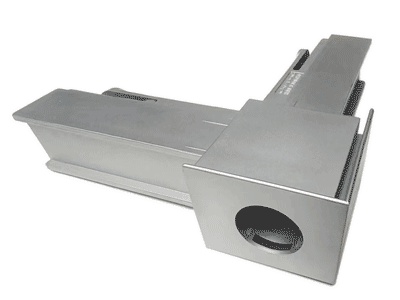

Conceção incorrecta: a nervura tem a mesma espessura que a parede, ou mesmo mais espessa.

Design melhorado: fazer com que a nervura seja inferior a 0,75x ou melhor, 0,6x da espessura da parede, o que irá aliviar a marca de afundamento.

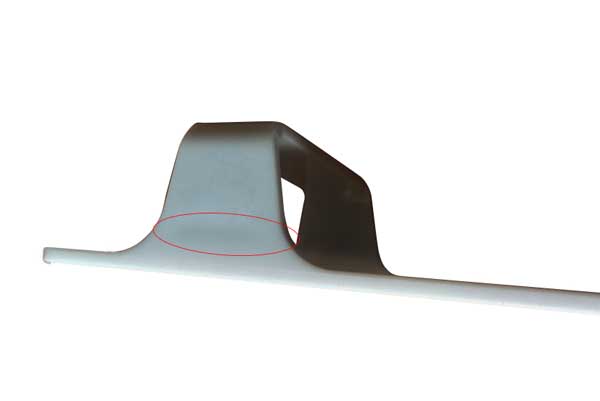

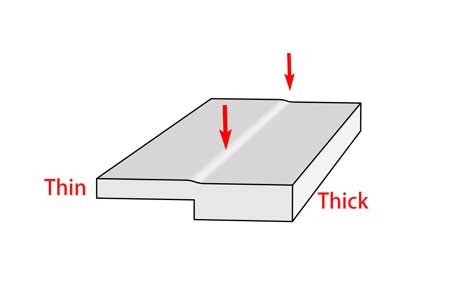

2. A transição da espessura da parede altera-se demasiado rapidamente

Tente nivelar a área grossa (para que também tenha paredes mais finas) ou, se isso não for possível, adicione uma inclinação entre a área grossa e a área fina, para que o lava-loiça não seja tão íngreme e percetível.

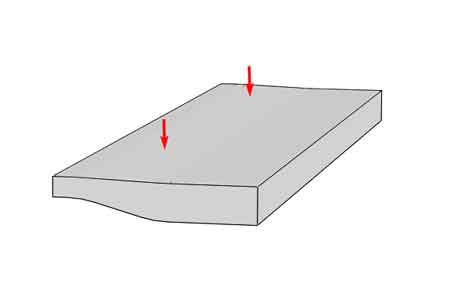

3. A parede é demasiado espessa.

Tente sempre evitar paredes espessas na conceção de peças de plástico, se possível.

Remédios:

- Otimizar a conceção da peça (ver acima);

- Aumentar a pressão e o tempo de embalamento;

- Baixar a temperatura do molde e do plástico fundido;

- Colocar a comporta na secção de paredes espessas e aumentar o tamanho da comporta, de modo a permitir uma melhor compensação do material no processo de arrefecimento e solidificação;

- Efetuar uma análise do fluxo do molde antes de começar a fazer o molde.

- Mudar o material que é menos sensível à contração.

Pisca ou linha de separação demasiado visível

Os flashes são excessos irregulares de material (normalmente sob a forma de película fina) nas peças de plástico que escapam da cavidade do molde. Aparecem normalmente ao longo da linha de separação ou em qualquer outro local onde exista um espaço entre peças móveis no interior do molde.

Os flashes têm um aspeto desagradável, fazendo com que o rebordo fique sujo.

Causa: Um molde de injeção consiste num molde superior e num molde inferior que, quando pressionados em conjunto, formam uma cavidade fechada. No entanto, pode haver um pequeno espaço entre eles devido à imprecisão da maquinação, ou devido à pressão interna que supera a força de aperto. Ao mesmo tempo, existem componentes móveis no molde, como corrediças e pinos ejectores, todos eles com pequenas folgas à sua volta. A folga é totalmente permitida e até útil para a ventilação de gás. No entanto, quando a folga é maior do que o limite de viscosidade do material fundido, este vazará para a folga e formará flashes. O impacto dos flashes é sobretudo estético.

Remédios:

- Aumentar a precisão do fabrico de moldes para obter folgas mais pequenas e consistentes nos componentes móveis;

- Utilizar uma máquina de injeção maior (com uma tonelagem mais elevada) de modo a obter uma maior força de aperto;

- Reduzir a pressão e a temperatura da embalagem;

- Mudança para material de maior viscosidade (menor fluidez).

Blush do portão

O rubor do portão ou, por vezes, simplesmente designado por rubor, é uma descoloração turva, semelhante a uma cicatriz, junto à zona do portão. Tem um aspeto mais inconsistente do que a outra área. Tal como o nome sugere, muitos deles têm um aspeto baço, no entanto, alguns podem estar misturados com uma área mais brilhante, e normalmente aparecem num padrão circular ou em forma de leque, dependendo do tipo de porta e da direção do fluxo da resina fundida dentro da cavidade.

Algumas pessoas podem referir-se erradamente ao “gate blush” como “cicatriz de gate” ou “marcas de gate” se não estiverem familiarizadas com a terminologia exacta. No entanto, “cicatriz de porta” refere-se, na verdade, ao plástico residual que não é completamente limpo ou removido na área da porta de uma peça moldada por injeção, fazendo com que “blush de porta” seja o termo mais correto a utilizar.

Causas: O rubor da comporta é causado principalmente por projectos incorrectos do tipo, tamanho e localização da comporta. Deve-se evitar uma mudança drástica da direção do fluxo perto do portão, uma vez que isso irá produzir tensão de cisalhamento excessiva em torno desta área. No entanto, o projeto da comporta é geralmente um compromisso de todas as considerações, há muitos outros limites, mas o projeto do molde deve manter isso em consideração no projeto do molde.

Outras razões são uma velocidade de enchimento de injeção demasiado elevada, uma temperatura de molde inadequada e as propriedades da resina escolhida.

A viscosidade demasiado elevada da resina (ou menor fluidez), que também conduzirá a uma maior tensão de corte.

Remédios:

- Diminuir a velocidade de enchimento da injeção.

- Ajustar a temperatura do molde e a temperatura/pressão do bocal/cilindro.

- Alargar um pouco a porta de injeção.

- Alterar o material para uma viscosidade mais baixa e uma resistência ao corte mais elevada.

- Alterar o tipo e a localização do portão. A comporta deve ser colocada numa área de paredes espessas em vez de numa área de paredes finas. Tente evitar uma mudança drástica da direção do fluxo no interior do molde.

Exemplos de projectos de portões para evitar o rubor do portão

As peças transparentes são particularmente sensíveis ao "gate blush", e mesmo uma pequena quantidade de "gate blush" é inaceitável. No primeiro exemplo, há uma presença clara de blush de porta e, mesmo depois de otimizar os parâmetros de moldagem por injeção, não foi possível eliminá-lo completamente.

Nos dois exemplos seguintes, as áreas próximas dos portões foram aplanadas, o que evitou efetivamente o rubor dos portões.

Linha de soldadura

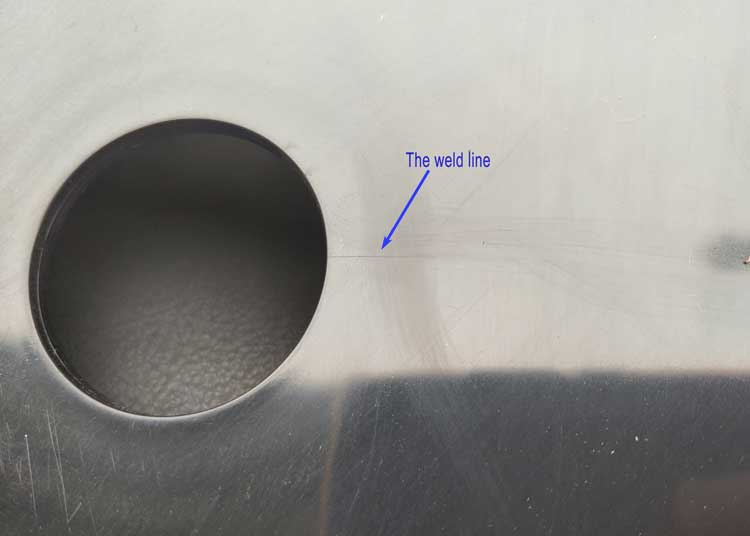

As linhas de soldadura, ou linhas de malha, são linhas finas semelhantes a cabelos (por vezes com descoloração) em peças de plástico, normalmente de um lado dos orifícios (ou caraterísticas semelhantes). Podem ser rectas ou curvas, mas a sua forma é bastante consistente para o mesmo produto em todas as séries de produção.

Algumas linhas de soldadura são bastante visíveis.

Alguns defeitos são muito pequenos e só podem ser vistos em determinados ângulos de reflexão.

Por vezes, as linhas de soldadura podem ser cobertas por pintura ou revestimento.

As linhas de soldadura são muito comuns em peças de plástico e dificilmente podem ser completamente evitadas. São aceitáveis se forem controladas a um nível mínimo. Só precisamos de definir até que nível as linhas de soldadura são aceitáveis para uma peça de plástico.

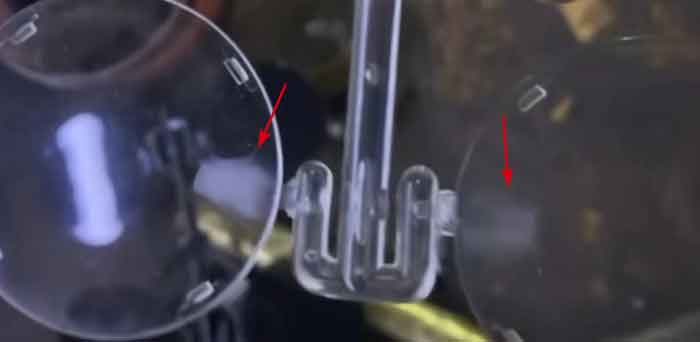

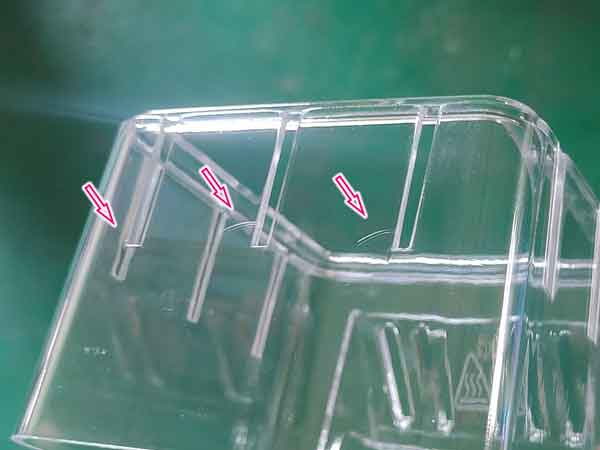

Linhas de soldadura em peças transparentes

As questões relacionadas com as linhas de soldadura são particularmente importantes para as peças transparentes, uma vez que estas têm frequentemente requisitos estéticos mais elevados. A visibilidade das linhas de soldadura tende a ser mais pronunciada em componentes transparentes. Por exemplo, na imagem abaixo, as linhas de malha na peça transparente são mais visíveis em determinados ângulos de reflexão, mas menos visíveis de outras perspectivas, como a área indicada pela seta à esquerda.

Além disso, é um desafio eliminar completamente as linhas de malha em peças transparentes ajustando os parâmetros de moldagem por injeção, como o aumento da temperatura do molde ou da velocidade de injeção. Por conseguinte, durante a fase de conceção, é essencial ter em conta este facto quando se incluem furos passantes ou ranhuras nestes componentes.

Causas: Quando o plástico derretido é injetado na cavidade do molde, eles serão forçados a ser divididos em 2 fluxos ao encontrar um obstáculo como um buraco (que é um poste dentro do molde), então os fluxos separados se encontrarão a jusante, ou na outra extremidade do buraco. Durante este processo, o plástico fundido fica parcialmente solidificado, o que fará com que os fluxos não se possam fundir tão bem.

Quando esta solidificação parcial se agrava, dá-se a descoloração.

Uma animação para mostrar a forma das linhas de soldadura:

Remédios:

- Aumentar a temperatura do molde, utilizar um aquecedor de moldes (haverá um ligeiro aumento de custos).

- Aumentar a temperatura do molde e do cilindro.

- Aumentar a velocidade de enchimento.

- Mudar o material plástico que é menos sensível às linhas de soldadura.

- Otimizar a conceção do molde.

Vazios de vácuo e bolhas de ar

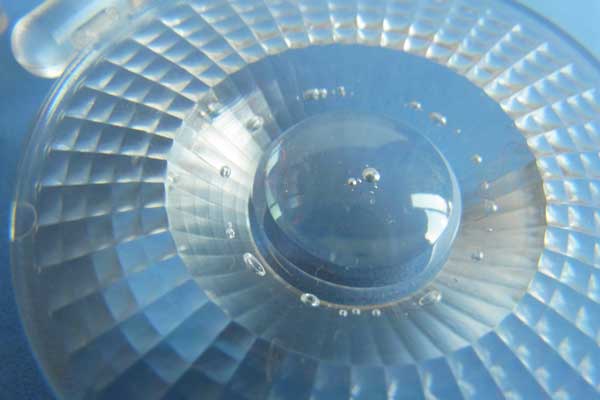

Os vazios de vácuo e as bolhas de ar têm um aspeto semelhante e podem ser frequentemente confundidos. São ambas bolhas no interior de uma peça moldada por injeção de plástico.

Para as peças transparentes, as bolhas são um problema estético ou funcional, por exemplo, para as lentes LED, mesmo as bolhas mais pequenas não são aceitáveis. Ao mesmo tempo, as bolhas podem por vezes enfraquecer a resistência mecânica, pelo que também é necessário verificar se o enfraquecimento causará algum problema para a sua aplicação específica.

No entanto, por vezes, quando a resistência não é uma preocupação, os espaços vazios e as bolhas não são um grande problema para as peças de plástico opacas.

Podemos fazer um teste de calor para verificar que tipo de bolhas são. Utilizamos uma pistola de ar quente para aquecer e amolecer o plástico. Se as bolhas aumentarem de tamanho, são bolhas de ar; se colapsarem (ou ficarem mais pequenas), são vazios de vácuo.

Embora sejam bastante semelhantes, as razões e as contramedidas são diferentes:

1. Vazios de vácuo

Causas: O mecanismo para a formação de vazios de vácuo é bastante semelhante ao das marcas de afundamento. O material exterior é arrefecido e solidificado primeiro, enquanto o material interior continua a arrefecer e a encolher, sendo inicialmente compensado com o novo fluxo de material da comporta. Depois de a comporta congelar, deixa de haver compensação de material e, se o material exterior for demasiado duro para ser puxado para dentro, formam-se os vazios.

Remédios:

- Otimizar a conceção da peça, tornar as paredes mais finas, se possível

- Aumentar a pressão e o tempo de embalamento;

- Baixar a temperatura do molde e do plástico fundido;

- Alargar a comporta. Colocar a comporta na secção de paredes espessas para permitir uma melhor compensação do material;

- Mudar o material que é menos sensível à contração.

2. Bolhas de ar

Causas: Quando a velocidade de enchimento da injeção é demasiado elevada, ou a peça de plástico tem paredes muito finas, ou por vezes quando a ventilação do molde não é adequada, isso fará com que o ar fique preso no interior da peça de plástico e forme as bolhas de ar.

Remédios:

- Diminua a velocidade de enchimento, de modo a evitar a armadilha de ar no molde;

- Melhorar a ventilação do molde.

- Secar completamente o material antes da moldagem por injeção;

- Certifique-se de que o parafuso do cilindro funciona corretamente para não misturar ar no plástico fundido;

- Não sobreaquecer o plástico do depósito nem permanecer demasiado tempo no mesmo, pois isso pode provocar a decomposição da resina e a formação de gás.

Raias de prata / folga

As estrias prateadas ou splays são grupos de linhas prateadas na superfície de peças de plástico, as linhas estão normalmente dispostas na direção do fluxo.

As estrias de prata afectam o desempenho do material, bem como o seu aspeto, pelo que se deve prestar atenção a este aspeto.

Causas:

- A humidade no material pode transformar-se em vapor durante a moldagem por injeção, formando estrias prateadas ou manchas na superfície do material. Alguns materiais são mais sensíveis à humidade (por exemplo, PC, ABS), enquanto outros o são menos (por exemplo, PP, PE).

- A presença de ar no material e a má ventilação no molde.

- Velocidade de injeção demasiado rápida, causando uma elevada tensão de cisalhamento, o que pode levar a uma descoloração localizada, semelhante à formação de blush de portão.

Por exemplo, nesta peça, pode ver várias riscas prateadas ténues na sua superfície. Estas são causadas por várias nervuras horizontais na parte de trás, que alteram a direção e a consistência do fluxo de plástico. Se a velocidade de injeção for elevada, pode levar a uma maior tensão de cisalhamento localizada, causando assim as estrias prateadas.

- Temperaturas demasiado elevadas no bocal e no tambor, que podem provocar a decomposição do plástico (gerando gás) ou a sua desnaturação.

- Temperatura do molde demasiado baixa, afectando a fluidez do plástico.

Remidiações:

- Secar o material de acordo com as instruções do fabricante do material.

- Aumentar a temperatura do molde.

- Melhorar o arrefecimento de todo o molde para evitar o sobreaquecimento parcial.

- Melhorar a ventilação do molde.

- Baixar as temperaturas do bico e do tambor para um intervalo adequado.

- Reduzir a velocidade e a pressão de injeção.

- Aumentar o tamanho do bocal para reduzir a tensão de cisalhamento da injeção.

Tiros curtos

Os disparos curtos são o enchimento inadequado do material fundido na cavidade do molde. Quando a peça é retirada do molde, tem algumas peças em falta, frequentemente na extremidade mais distante da porta de injeção.

Causas:

- A parede ou nervura é demasiado fina e demasiado alta em comparação com as dimensões totais da peça, o que resulta numa elevada resistência ao fluxo do material fundido;

- O material é demasiado viscoso ou denso;

- Ventilação inadequada, fazendo com que o ar fique preso no molde;

- Pressão de injeção demasiado baixa;

- A temperatura do molde é demasiado baixa, o que fez com que o material solidificasse antes de encher;

O portão é demasiado pequeno ou não está na posição correta.

Remédios:

- Redesenhar a peça para aumentar a espessura da parede e reduzir a altura ou as nervuras;

- Mudar o material com menor viscosidade;

- Melhorar a ventilação do molde;

- Aumentar a pressão de injeção, mas existe um efeito secundário se a pressão for demasiado elevada;

- Utilizar um aquecedor de moldes.

Fibras flutuantes

Ao injetar plásticos reforçados com fibra de vidro, um problema frequente é a ocorrência de “fibras flutuantes”, que criam áreas ásperas e irregulares na superfície. Estas áreas resultam da acumulação de fibras de vidro na superfície, causando principalmente defeitos estéticos.

Este problema é mais notório em plásticos de cor escura, especialmente pretos, porque as fibras de vidro são de cor clara, quase branca.

Causas:

- O problema tem origem no facto de as fibras de vidro e a resina estarem fisicamente misturadas e deverem dispersar-se uniformemente. No entanto, durante a fusão, as diferentes densidades e caraterísticas de fluxo das fibras de vidro e da resina podem levar à separação, com as fibras a aglomerarem-se umas nas outras.

- Isto pode ser comparado a ramos e detritos que se acumulam no caudal de um rio.

- As fibras flutuantes solidificam mais rapidamente do que o material de resina e, quando entram em contacto com a superfície mais fria do molde, solidificam e aparecem na superfície da peça.

- Este fenómeno é mais pronunciado quando o material de resina tem uma fraca fluidez, a ligação entre as fibras de vidro e a resina é fraca, a temperatura do molde é baixa e a velocidade e pressão de injeção são baixas.

Remédios:

- Aumentar a fluidez do material de nylon: Isto ajuda o plástico a preencher rapidamente a cavidade do molde, assegurando uma dispersão uniforme das fibras de vidro e evitando a acumulação.

- Aumentar a temperatura do molde: As temperaturas mais elevadas melhoram a fluidez do material e evitam a acumulação de fibras devido ao arrefecimento e à solidificação na superfície.

- Aumentar a velocidade e a pressão de injeção: Garante um enchimento rápido do material, evitando a acumulação de fibras.

- Adicionar um compatibilizador entre as fibras de vidro e o material de resina: No entanto, esta solução é mais dispendiosa, uma vez que requer mais apoio dos fornecedores de materiais e pode potencialmente enfraquecer o desempenho do plástico noutros aspectos.

Jato

Jetting é um padrão tipo cobra. É um defeito em produtos moldados por injeção, caracterizado por texturas irregulares, semelhantes a serpentes, frequentemente visíveis como variações de cor. Ocorrem tipicamente onde o material flui da porta de entrada para a cavidade do molde.

Causas:

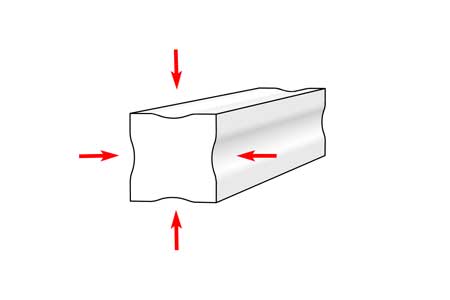

- O defeito de jato surge principalmente em moldes com portões de borda.

- Quando o plástico passa através de áreas estreitas, como o canal de entrada e os portões, e depois entra subitamente em espaços mais espessos e maiores, o plástico derretido, semelhante a pasta de dentes, é rapidamente injetado na cavidade do molde a uma velocidade muito elevada e dobra-se para formar uma forma de serpente.

- Este plástico arrefece rapidamente ao entrar em contacto com a superfície do molde, não conseguindo fundir-se totalmente com o material que segue para o molde, criando linhas visíveis na superfície do produto.

Remédios:

- Melhorar a conceção da porta: Evitar desenhos de portões em zonas espessas e abertas e evitar que o material passe de secções mais finas para secções mais espessas.

- Ajuste da velocidade de injeção segmentada: Diminuir a velocidade de injeção quando o plástico entra em áreas mais abertas para reduzir as marcas de fluxo de serpentes.

- Aumentar a temperatura do molde e do bocal: Temperaturas mais elevadas para o molde e o plástico melhoram o fluxo e a fusão, reduzindo as marcas de fluxo de serpentes.

- Aumentar o tamanho da porta: Um portão maior pode melhorar o fluxo de plástico fundido, minimizando assim as marcas de fluxo de serpentes.

- Evitar a entrada de material frio no molde: Por exemplo, a adição de um poço de frio para intercetar o material frio garante que apenas o plástico fundido uniformemente entre na cavidade do molde.

Em resumo, estas medidas podem reduzir eficazmente a formação de marcas de fluxo de serpentes na moldagem por injeção, melhorando a qualidade do produto.

Conclusão sobre os defeitos de moldagem por injeção

Estes são os defeitos de moldagem por injeção mais comuns com que lidámos nos nossos trabalhos anteriores. Se for o cliente, tem de verificar quais os defeitos que não podem ser aceites e que devem ser tratados antecipadamente, para que o fabricante de moldagem por injeção compreenda claramente os seus requisitos de qualidade. Para evitar mal-entendidos na tradução, quando se trabalha com fabricantes estrangeiros, será melhor utilizar imagens para explicar cada defeito.