Índice

AlternarO que é um relatório DFM (Design for Manufacturing) de moldagem por injeção?

O relatório DFM (Design for Manufacturing) para produtos moldados por injeção é uma ferramenta de avaliação meticulosamente concebida, especificamente para avaliar o design de produtos moldados por injeção. O principal objetivo deste relatório é garantir que o design do produto não só é adequado para o processo de moldagem por injeção, como também é optimizado para reduzir os custos e as complexidades de fabrico.

Servindo como ponte entre os clientes do projeto e os fabricantes de moldes, facilita eficazmente a comunicação ao visualizar os conceitos do design em imagens, melhorando assim a qualidade do produto e a eficiência da produção. Em suma, um relatório DFM é uma ferramenta analítica destinada a garantir a eficiência e a viabilidade dos projectos de produtos moldados por injeção.

Adicionalmente, para aplicações com requisitos mais elevados, a análise do fluxo do molde representa outro passo crítico. Embora seja frequentemente considerada uma parte da análise DFM, nem sempre é necessária. A análise do fluxo do molde ajuda os projectistas a compreender o comportamento dos materiais dentro do molde, optimizando tanto o design como o processo de produção.

Neste artigo, apresentaremos o conceito e a importância do relatório DFM de uma forma clara e concisa, complementado com exemplos específicos. O nosso objetivo é demonstrar como um relatório DFM pode ajudar a alcançar a melhor correspondência entre o design e a produção, levando a uma maior eficiência, redução de custos e melhor desempenho do produto.

O papel de um relatório DFM de moldagem por injeção

O relatório DFM (Design for Manufacturing) para produtos moldados por injeção desempenha um papel crucial no desenvolvimento do produto e no processo de fabrico. As suas principais funções podem ser resumidas da seguinte forma:

Confirmar e otimizar o design do produto: O relatório DFM analisa a viabilidade de um design no processo de fabrico, assegurando que os designs dos produtos cumprem os requisitos de fabrico. Também explora potenciais áreas de otimização no design do produto, melhorando significativamente a qualidade e consistência do produto final.

Otimização dos Planos de Projeto de Moldes: A análise DFM examina diferentes opções de design de moldes para garantir que a melhor escolha seja feita em termos de qualidade e eficiência de custos.

Reduzir o ciclo de desenvolvimento do produto: A análise DFM ajuda a identificar problemas de design antes da produção, evitando redesenhos e retrabalhos demorados durante a fase de produção, acelerando assim o tempo de colocação do produto no mercado.

Melhorar a colaboração entre o design e a produção: O relatório DFM promove a comunicação e a colaboração entre os designers e as equipas de produção, ajudando ambas as partes a compreender melhor as necessidades e os constrangimentos de cada um para obter a melhor solução de design.

Avaliando a Competência dos Fabricantes de Moldes: Nem todos os fabricantes de moldes estão familiarizados com os potenciais problemas e riscos na fabricação de produtos e moldes, e alguns podem não ser adeptos da criação de relatórios DFM. A qualidade dos seus relatórios DFM pode representar diferentes níveis de especialização e competência. Assim, serve como um bom método para avaliar as capacidades dos fabricantes de moldes.

Conteúdo típico de um relatório DFM

Um relatório DFM (Design for Manufacturability) padrão para produtos moldados por injeção inclui normalmente os seguintes elementos:

Nas secções seguintes, iremos desenvolver cada um destes elementos, complementados com exemplos práticos para ilustrar a sua aplicação e importância na conceção de produtos moldados por injeção. Esta abordagem proporcionará aos leitores uma compreensão mais profunda do valor de um relatório DFM e da forma como estas análises podem ser utilizadas para aumentar a eficiência da conceção do produto e do processo de fabrico.

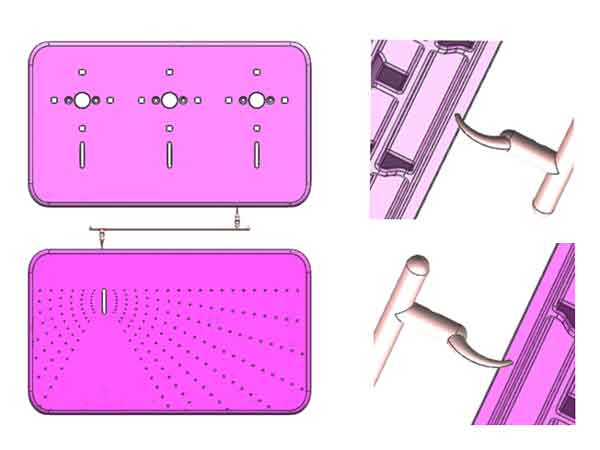

Tipo e localização dos portões

Esta secção esclarece os caminhos e locais através dos quais o material entra no molde, desempenhando um papel fundamental na qualidade global e no efeito de moldagem dos produtos moldados por injeção.

O design adequado do portão é crucial para evitar defeitos comuns como inchaço, linhas de solda e cicatrizes de portão.

Nota:

- Neste caso, posicionámos a porta na lateral do molde, perto de um canto, em vez de no meio. Esta colocação reduz significativamente o empeno da peça, uma vez que as portas no centro tendem a causar empeno em ambos os lados, afectando a planicidade.

- Além disso, utilizámos uma porta tipo banana, colocando a cicatriz da porta na superfície inferior, tornando-a oculta durante a montagem e reduzindo a necessidade de corte manual. Esta abordagem de design tem em conta tanto o aspeto estético do produto como a eficiência de fabrico.

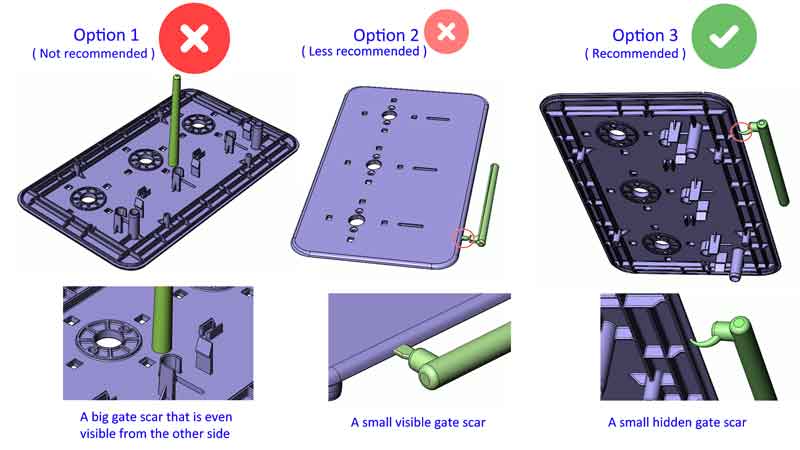

Razões para a escolha do portão de bananas

Para explicar melhor por que razão foi escolhida a opção "banana gate", vamos examinar uma comparação de três opções de conceção de moldagem por injeção ilustradas na figura seguinte:

Nota:

Opção 1 - Opção de Porta Direta/Porta de Espuma: Este tipo de design básico tem uma desvantagem significativa: deixa uma grande cicatriz de porta no centro do produto, que pode até ser visível do outro lado, comumente chamada de “blush de porta“. Devido a este problema estético, esta opção geralmente não é recomendada, a menos que o produto não tenha requisitos de aparência.

Opção 2 - Opção de portão lateral/portão de borda: Este projeto é mais viável, mas ainda tem desvantagens. Embora as cicatrizes das portas sejam mais pequenas do que as deixadas pelas portas diretas, ficam pequenas cicatrizes nas extremidades do produto. Estas podem ser visíveis após a montagem, tornando esta conceção menos do que ideal.

Opção 3 - Opção Banana Gate: Este design esconde eficazmente as cicatrizes da comporta após a montagem, sendo assim a abordagem geralmente recomendada. No entanto, é importante notar que quebrar a porta e ejetar a peça pode ser um pouco desafiador com uma porta banana, e também apresenta maior resistência ao fluxo.

Dado que o jito está localizado no centro do molde, a opção 2 e a opção 3 são geralmente mais adequadas para uma configuração de duas cavidades para evitar canais excessivamente longos. No entanto, para produtos maiores, onde uma configuração de cavidade única é preferida para economizar custos, um sistema de canal quente pode ser necessário para resolver o problema de canais longos devido ao portão estar em um lado do produto.

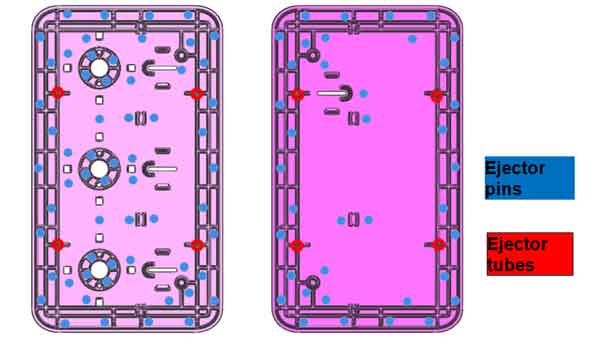

Tipo e localização dos pinos ejectores

Os pinos ejectores desempenham um papel crucial na libertação suave do produto moldado do molde. A seleção dos seus tipos e localizações precisas tem um impacto significativo na integridade e na qualidade da superfície do produto.

- Uma consideração fundamental durante a fase de conceção é se as marcas do pino ejetor são aceitáveis na superfície do produto.

- É essencial garantir que o produto possa ser ejectado sem problemas do molde sem causar qualquer branqueamento esteticamente desagradável das marcas dos pinos ejectores ou outras formas de danos.

A configuração adequada dos pinos ejectores é vital para manter a integridade e o aspeto do produto durante o processo de desmoldagem.

Nota:

- Uma vez que as nervuras e as saliências (qualquer caraterística com paredes verticais) criarão resistência à ejeção, os pinos de ejeção serão concebidos perto destas caraterísticas para equilibrar a resistência. Isto evitará a distorção da superfície (mantendo-os planos).

- Quanto mais nervuras a peça tiver, mais pinos ejectores terão de ser atribuídos para equilibrar a força de resistência das nervuras.

- Os tubos ejectores (semelhantes aos pinos ejectores, mas ocos no interior) serão colocados nas saliências com orifícios.

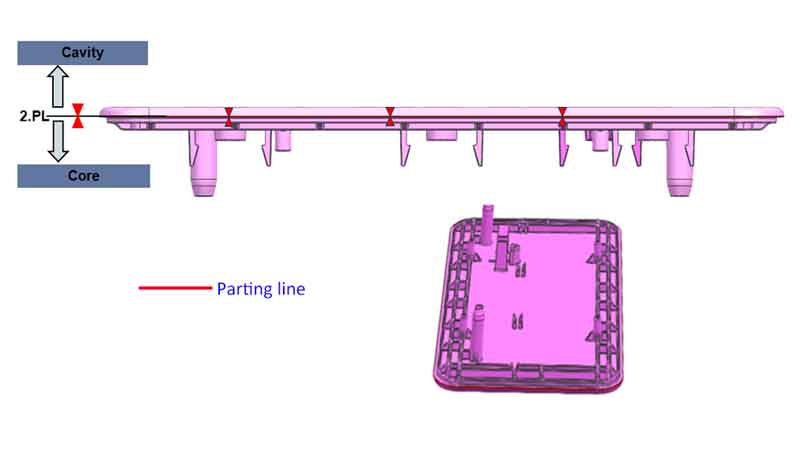

Colocação da linha de separação

A linha de separação, como ponto crucial onde as metades do molde de injeção se encontram, afecta principalmente a aparência do produto, particularmente através da potencial formação de marcas de linha. Com o uso prolongado e o desgaste do molde, estas marcas de linha podem tornar-se mais pronunciadas. Portanto, é aconselhável posicionar a linha de separação em áreas onde ela tenha mínimo impacto na aparência do produto.

Além disso, uma vez que a linha de partição é onde o molde fecha, também pode afetar a precisão das dimensões do produto. Os impactos específicos na precisão dimensional podem ser encontrados na secção dimensões do tipo A nas diretrizes de tolerâncias de moldagem por injeção.

Exemplo 1

Nota:

Para peças como este painel, a escolha da localização da linha de separação é relativamente simples e direta. Optar por uma posição numa superfície plana escalonada ajuda a evitar a criação de marcas de linha e é também menos suscetível ao desgaste do molde.

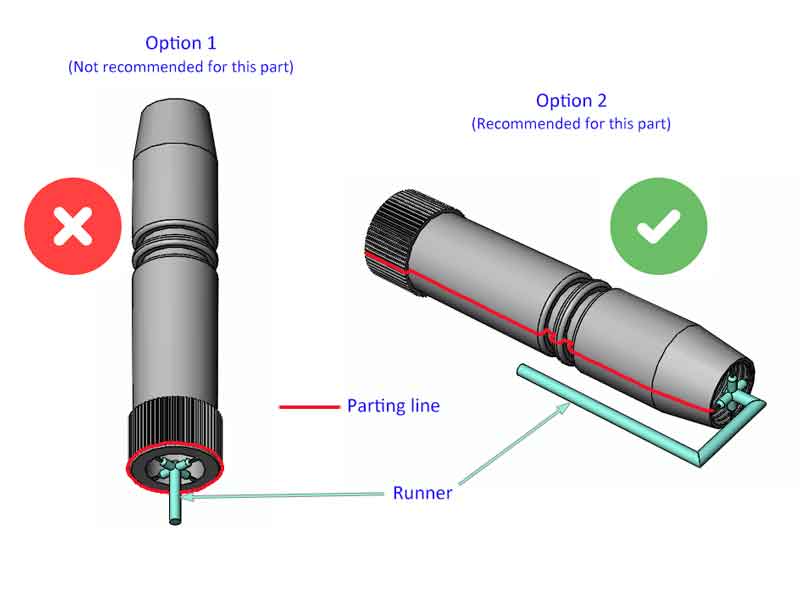

Exemplo 2

Nota:

Para este componente, o desenho da linha de separação é algo complexo. Normalmente, para peças de plástico em forma de tubo, a abordagem padrão (Opção 1) coloca a linha de separação numa superfície da extremidade. No entanto, dado o comprimento desta peça (que requer um molde muito alto) e a necessidade de manter um ângulo de inclinação mínimo ou nulo no diâmetro exterior (uma vez que um ângulo de inclinação alteraria visivelmente o tamanho de uma extremidade), posicioná-la horizontalmente no molde torna-se uma opção mais adequada, favorecendo assim a Opção 2.

Para evitar que o tubo se torne oval ou se dobre, foi projetado um spoke gate na superfície da extremidade. Uma desvantagem da Opção 2 é o corredor estendido, que leva ao desperdício de material e ao potencial de projecções a frio. Para mitigar este problema, a adoção de um design de canal quente pode ser uma solução benéfica, contrabalançando os problemas associados ao canal mais longo.

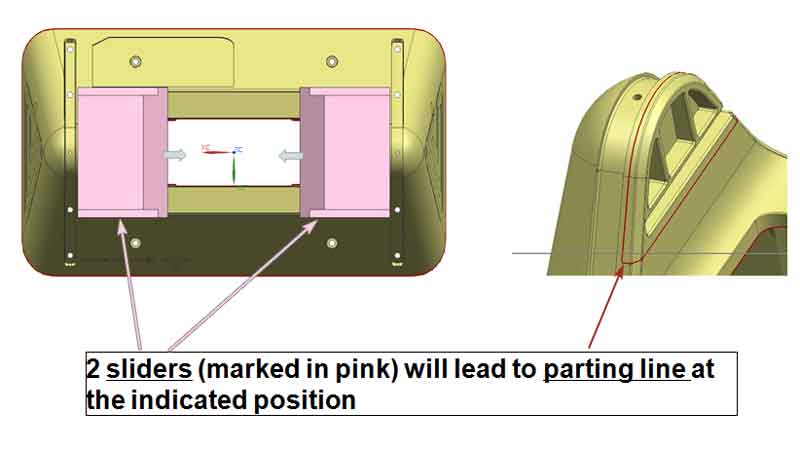

Colocação de elevadores e corrediças

No caso de peças plásticas com rebaixos, a utilização de mecanismos de deslizamento lateral, tais como elevadores e deslizadores, é essencial. O seu posicionamento deve ser especificamente destacado no relatório DFM.

Tal como a linha de separação, os elevadores e os cursores, enquanto componentes móveis, podem criar marcas de linhas no produto. É crucial garantir que a sua colocação é aceitável em termos de aparência e funcionalidade do produto.

Além disso, estes componentes podem também afetar a precisão dimensional das peças, um impacto semelhante ao da linha de corte.

Nota:

A partir do exemplo da imagem acima, é evidente onde aparecerão as marcas de linha criadas pelo controlo deslizante. No entanto, estas marcas de linha podem ser muito subtis e quase imperceptíveis.

No entanto, se o produto for produzido em grandes quantidades, o desgaste do molde irá gradualmente tornar estas marcas mais pronunciadas. Por conseguinte, esta questão deve ser tida em consideração.

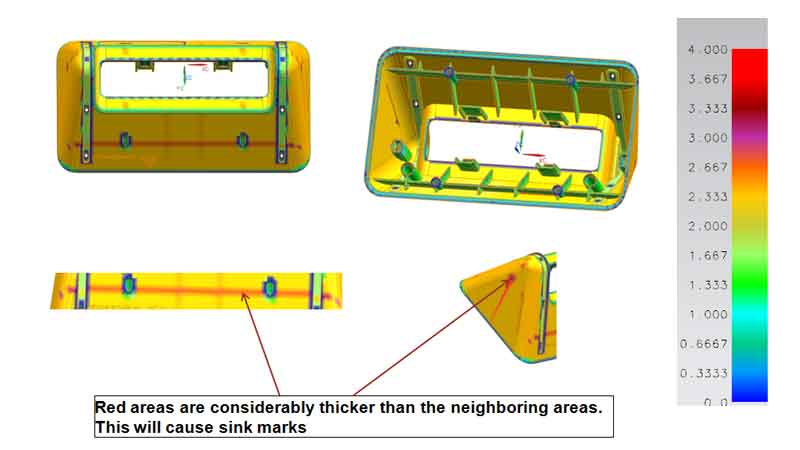

Análise da espessura das paredes e das nervuras

As espessuras das paredes e das nervuras têm um impacto significativo nos produtos moldados por injeção:

- Espessuras de parede desiguais ou inadequadas podem levar a problemas como deformação, contração desigual ou concentração de tensões durante o processo de fabrico.

- Uma espessura de parede adequada é crucial para assegurar a resistência estrutural do produto, garantindo simultaneamente um fluxo de material uniforme e o arrefecimento dentro do molde, evitando assim defeitos.

- A conceção da espessura das nervuras deve estar em harmonia com a espessura da parede primária para manter a resistência e a estabilidade globais do produto, bem como para otimizar a utilização do material e a eficiência da produção.

Nota:

Como mostrado neste exemplo, uma vez que as nervuras estão localizadas numa superfície inclinada, resulta inevitavelmente em algumas áreas com paredes mais espessas do que outras. Esta espessura desigual tende a levar à formação de marcas de afundamento nestas áreas.

Embora seja possível compensar este facto durante a produção, aumentando a pressão de injeção e o tempo de retenção, mantém-se um certo grau de marcas de afundamento, tal como foi confirmado em séries de produção subsequentes.

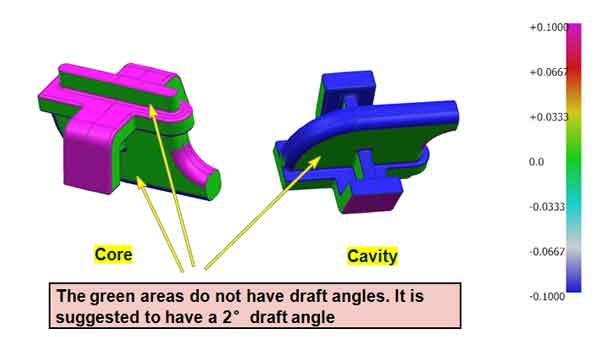

Análise dos ângulos do projeto

O ângulo de inclinação é um aspeto crítico da conceção de produtos moldados por injeção, afectando principalmente o processo de desmoldagem. Um ângulo de inclinação adequado assegura que o produto pode ser suave e completamente libertado do molde após a produção, minimizando os danos ou a deformação da superfície.

Se o ângulo de inclinação não for definido corretamente, o produto pode ficar colado ao molde durante a ejeção, aumentando as dificuldades de produção e o risco de danos. Por conseguinte, a conceção do ângulo de inclinação correto é vital para garantir a qualidade do produto e aumentar a eficiência da produção.

A maioria dos softwares de projeto modernos inclui funcionalidades de análise do ângulo de inclinação, que podem apresentar os ângulos de inclinação de várias áreas utilizando cores e números para facilitar a visualização.

Nota:

A partir do exemplo apresentado na imagem, é evidente que se a secção verde (a parte sem um ângulo de inclinação) tiver uma determinada altura, é essencial adicionar-lhe um ângulo de inclinação. No entanto, se a altura da secção verde for muito baixa, pode ser ignorada.

Otimização possível para o desenho da peça

Na conclusão do relatório DFM, com base na análise anterior, são apresentadas sugestões de melhoria específicas para o design do produto, particularmente no que diz respeito a ajustes na espessura da parede e nos ângulos de inclinação.

Além disso, os utilizadores do produto devem avaliar a viabilidade do design da porta, a disposição dos pinos ejectores e as definições da linha de separação com base nas propostas de design do molde mencionadas no relatório. Este processo tem como objetivo garantir que o design global cumpre os requisitos de produção e as normas de qualidade, facilitando um fluxo de trabalho de produção eficaz e eficiente.

Análise do fluxo do molde (MFA)

A análise do fluxo do molde é uma ferramenta essencial para simular e otimizar o processo de moldagem por injeção de plástico. Ao modelar o fluxo, o arrefecimento e a solidificação do plástico dentro do molde, ajuda a identificar potenciais problemas de produção, tais como armadilhas de gás, deformações, concentração de tensões ou enchimento insuficiente.

Esta análise permite a otimização da conceção do molde e dos parâmetros de injeção antes da produção real, garantindo a qualidade do produto e aumentando a eficiência da produção. A análise do fluxo do molde é importante para reduzir o número de ensaios, encurtar os ciclos de desenvolvimento do produto e diminuir os custos de produção.

No entanto, a análise do fluxo do molde também envolve custos adicionais. Ela não é necessária para todos os produtos, especialmente aqueles com estruturas mais simples. A decisão de realizar a análise do fluxo do molde deve ser baseada em circunstâncias específicas, considerando a complexidade do produto, a escala de produção e a relação custo-eficácia.

Geralmente, um relatório de análise de fluxo de molde inclui os seguintes conteúdos:

Em seguida, explicaremos o conteúdo do relatório relacionado com os potenciais defeitos de moldagem por injeção que podem ocorrer nas peças.

Informações gerais sobre a peça (o peso e o tamanho da peça, o material a ser usado com um grau específico).

Processamento recomendado (parâmetros de moldagem, como pressão, temperatura, etc.)

Tempo de enchimento (isso incluirá uma animação do processo de enchimento).

Contorno de enchimento (parece um mapa de contorno geográfico).

Pressão na comutação V/P (ou seja, mudar do controlo de volume para o controlo de pressão).

Pressão no final do enchimento.

Temperatura da frente de fluxo.

Temperatura do volume no final do enchimento.

Força de aperto (isto irá sugerir a tonelagem da máquina de injeção a ser utilizada).

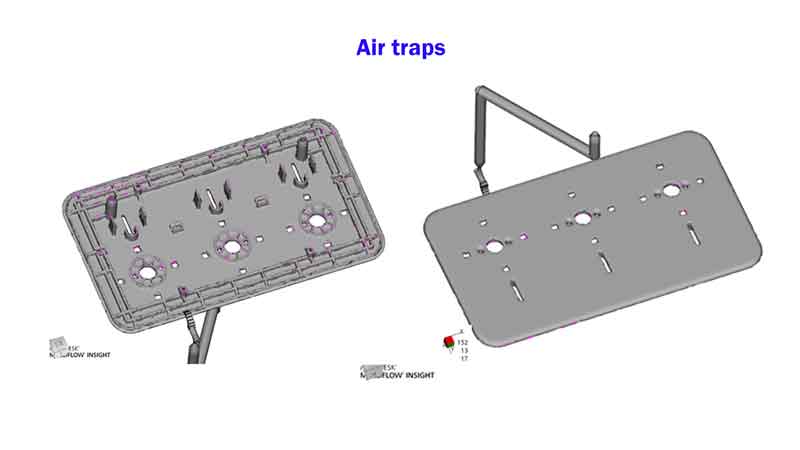

Air Traps (Tendência de bolhas de ar).

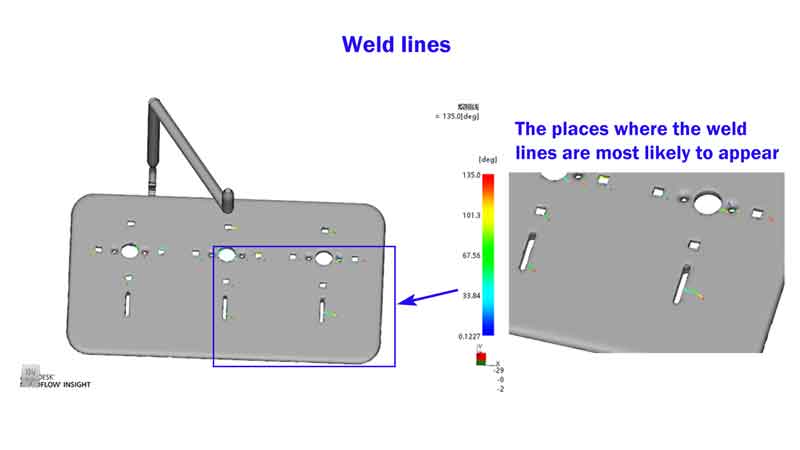

Weld Lines.

Retração volumétrica na ejeção.

Sink index (a tendência de marcas de afundamento).

Temperatura da peça no final do resfriamento.

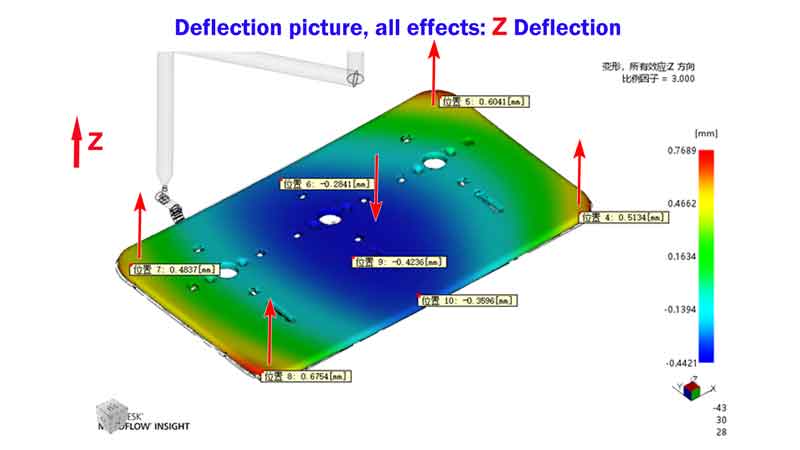

Deflection (a tendência de empenamento, dobra e distorção).

Conclusões e sugestões.

Purgadores de ar

A armadilha de ar refere-se a áreas dentro do molde onde o ar fica preso durante o processo de moldagem por injeção. Este aprisionamento pode levar a defeitos no produto final, tais como vazios ou enchimento incompleto, uma vez que o ar aprisionado impede que o material plástico ocupe efetivamente toda a cavidade.

Nota:

Neste exemplo, podemos ver que esta peça tem uma baixa tendência para a formação de bolhas de ar, o que significa que deve ser boa para a produção.

Linhas de soldadura

A Linha de Solda indica os locais potenciais na peça moldada onde duas ou mais frentes de fluxo de plástico fundido podem convergir. Esta convergência pode criar uma linha ou costura, conhecida como linha de soldadura, que pode ser mais fraca e menos agradável esteticamente do que o material circundante, afectando potencialmente a integridade estrutural e o aspeto da peça.

Nota:

Esta peça tem uma tendência moderada para formar linhas de soldadura. Se a cor e o brilho do material não forem escolhidos corretamente, aparecerão linhas de fusão visíveis na superfície.

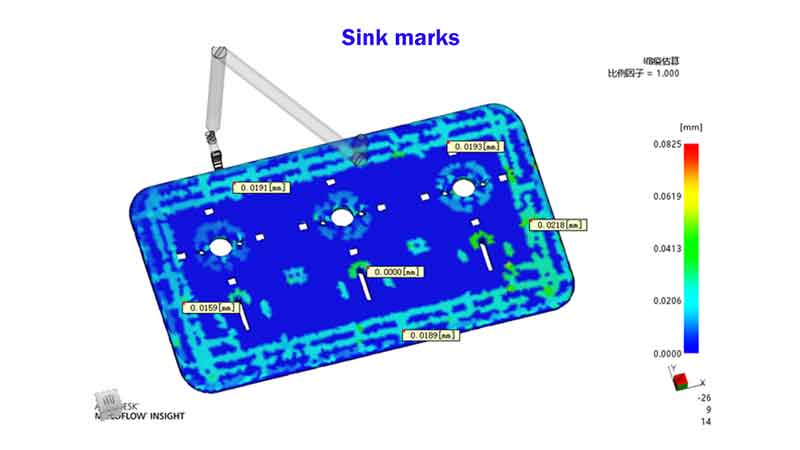

Índice do sumidouro

O Índice de Afundamento no relatório quantifica a probabilidade de formação de marcas de afundamento numa peça moldada. Estas marcas ocorrem tipicamente em áreas mais espessas onde o material encolhe à medida que arrefece, conduzindo a depressões ou reentrâncias na superfície.

Nota:

Com base no exemplo representado na imagem, a quantidade de afundamento prevista é ≤0.0218mm. Isto indica que as espessuras da parede e das nervuras estão bem concebidas e que as marcas de afundamento estão dentro de um intervalo aceitável.

Além disso, para um aspeto visualmente apelativo, eis as quantidades de lava-loiça aconselhadas para vários tipos de acabamentos de superfície:

- Para uma superfície texturada: ≤0,10 mm

- Para uma superfície pintada: ≤0,05 mm

- Para uma superfície revestida: ≤0,03 mm

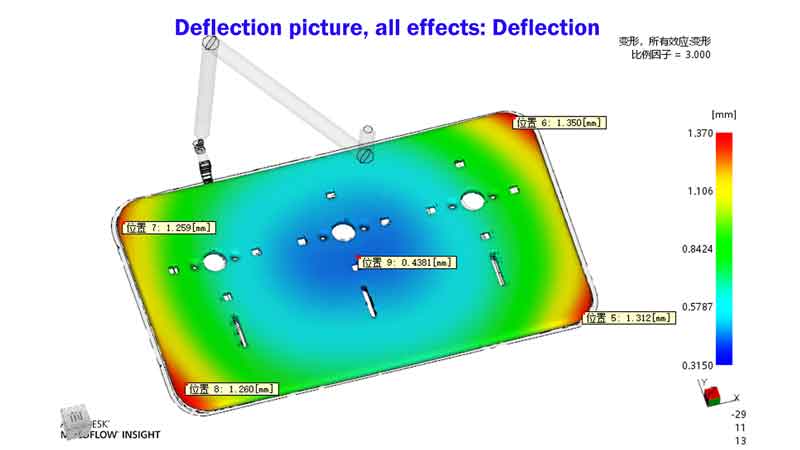

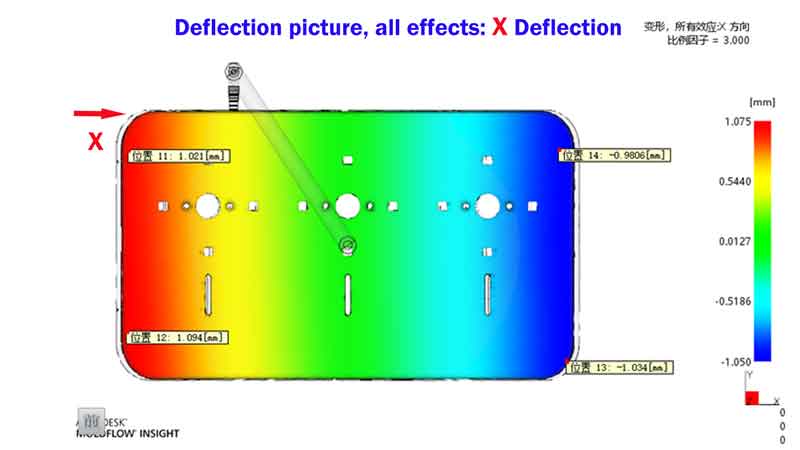

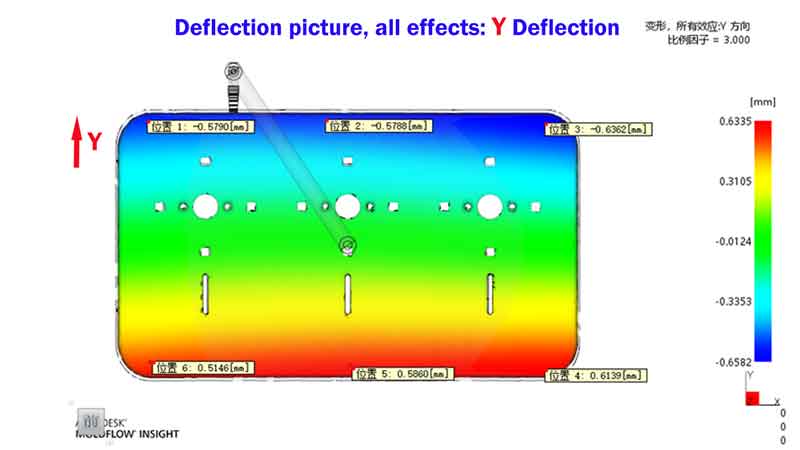

Deflexão

A Deflexão refere-se à probabilidade de uma peça moldada se deformar ou dobrar. Prevê o grau em que uma peça se pode deformar, normalmente devido a um arrefecimento desigual, à contração do material ou a tensões internas durante o processo de moldagem

Nota:

Neste exemplo, o foco deve ser a deflexão na direção Z, que se refere à deformação por empeno da peça. No entanto, com base na experiência, este empeno do painel pode ser minimizado aumentando a pressão e o tempo de embalamento, um facto que foi confirmado em execuções de produção subsequentes.

É importante notar que muitas ferramentas de software de análise do fluxo do molde nem sempre são exactas na previsão da extensão da deformação da peça. Confiar na experiência continua a ser crucial para uma análise eficaz.

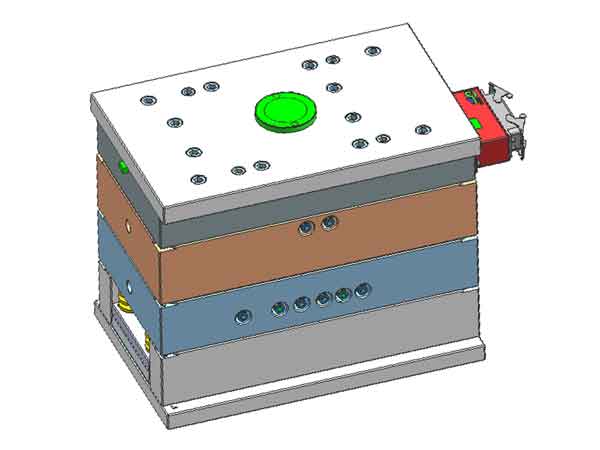

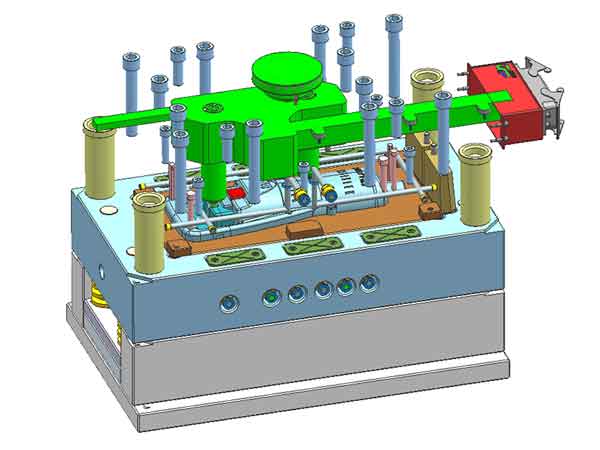

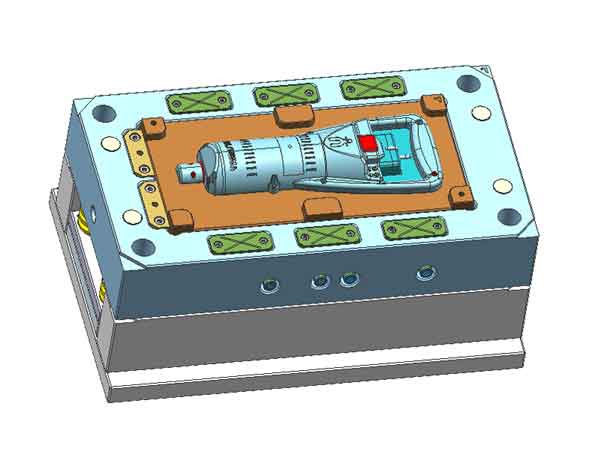

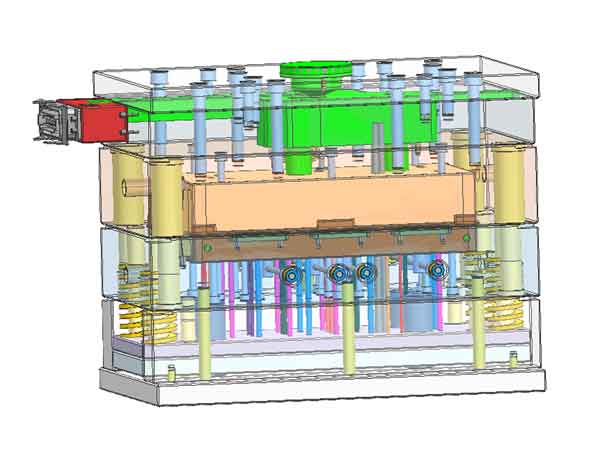

Desenho do molde

Note-se que o objetivo do DFM não é aprofundar os pormenores intrincados do molde, mas apresentar sucintamente as informações mais importantes. Esta abordagem ajuda-o a concentrar-se nos aspectos principais, poupando tempo na preparação do relatório.

Para uma visão global do molde, é aconselhável solicitar o desenho do molde.

O desenho do molde é especialmente valioso para quaisquer necessidades futuras de reparação. Contém todos os dados dimensionais necessários para a maquinação CNC dos componentes do molde.

Conclusão

Em conclusão, através das etapas de análise acima descritas, os riscos potenciais podem ser amplamente antecipados, permitindo a identificação e a melhoria dos problemas existentes. Este processo também permite o estabelecimento de um plano de conceção básico antes da produção, tornando o trabalho subsequente mais organizado e sistemático.

No entanto, é importante notar que a análise do software de desenho 3D não é totalmente exacta, mas oferece um valor de referência significativo.