Índice

AlternarOs desenhos 3D apenas fornecem informações geométricas, mas não especificam os requisitos essenciais

Muitas vezes, temos apenas os desenhos 3d para trabalhar (para os moldes de injeção de plástico e as peças produzidas por esses moldes). No entanto, isto é como um tiro no escuro, há muitas especificações importantes que podem estar em falta:

- Dimensões-chave e respectivas tolerâncias. Temos de escolher as tolerâncias adequadas para essa aplicação específica. Se a tolerância for demasiado frouxa, pode resultar num desempenho inferior, enquanto uma tolerância demasiado apertada conduzirá a um aumento desnecessário dos custos.

- A exigência estéticas: tipo de acabamentos de superfície, que áreas precisam de ser bonitas (e a que nível), que áreas estão escondidas na montagem, então são menos exigentes.

Normalmente, este tipo de requisitos é especificado nos desenhos CAD 2D, mas muitas vezes os nossos clientes não os fornecem, ou porque querem poupar tempo, ou porque alguns clientes simplesmente não são capazes de o fazer.

Mais informações sobre a montagem ajudar-nos-ão a definir os requisitos de qualidade do produto

A definição de todos os requisitos de qualidade é uma tarefa exigente e morosa, pelo que existe uma abordagem mais fácil?

Existe certamente um, que é o de nos fornecer todos os detalhes do produto (montagem), incluindo:

- Para que servem as peças (a sua aplicação), Para compreendermos o nível de exigência estética, o tipo de acabamento da superfície, as cargas a que as peças estão sujeitas, etc.

- Como as peças são montadas, Assim, vamos descobrir quais as tolerâncias dimensionais e geométricas (como planicidade e circularidade) necessárias.

Um exemplo fácil de compreender

Permitam-me que dê um exemplo.

Estas duas peças são um pouco como os tijolos de Lego, são bastante simples em termos de geometria, o que faz delas um ótimo exemplo para este tópico.

Inicialmente, quando perguntámos ao cliente, ele disse que a tolerância geral de +/-0,10 mm (+/-0,004 polegadas) seria suficiente para a sua aplicação, mas suspeitámos que algumas dimensões-chave não tinham as suas tolerâncias, porque estas peças parecem peças de Lego e devem funcionar de forma semelhante.

Quais são os componentes correspondentes e como se articulam entre si

Pouco antes de começarmos a trabalhar nos moldes, voltámos a pedir mais informações sobre a montagem completa. O cliente enviou-nos o desenho dos componentes correspondentes, que provaram que o nosso palpite estava correto, parecem mesmo peças de Lego, as peças serão inseridas no conjunto de extrusões redondas numa placa (uma placa de fixação):

E também precisam de ser pressionados numa cavidade por mãos com forças de pressão adequadas, nem demasiado soltas, nem demasiado apertadas.

Pode enviar-nos as amostras dos componentes correspondentes ou enviar-nos as medidas exactas das principais dimensões

Pode enviar-nos as amostras, para que possamos tirar as medidas das principais dimensões. É sempre aconselhável enviar várias amostras (como 2 ou 3 peças), porque as medidas não podem ser exatamente as mesmas entre amostras diferentes. Há sempre uma tolerância para as dimensões no fabrico.

Se pretender poupar tempo e dinheiro, pode simplesmente enviar-nos o desenho ou as fotografias das amostras e efetuar você mesmo as medições exactas. Com as dimensões que nos enviar, podemos fabricar calibres de inspeção da mesma forma que os componentes correspondentes, tal como este:

Optámos por uma tolerância de +/-0,02 mm para a dimensão da chave

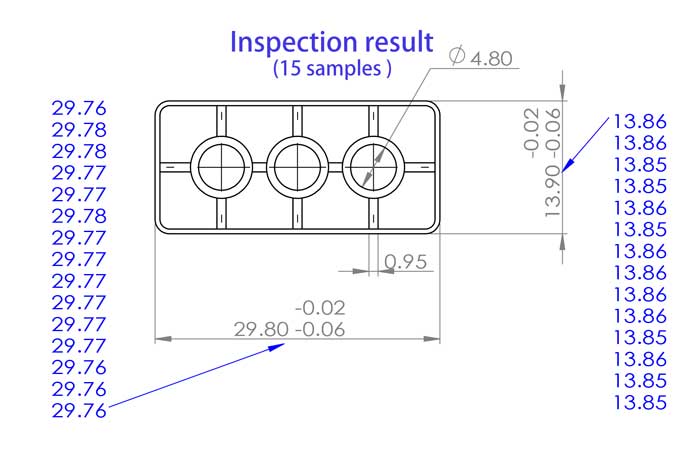

Agora sabemos que é necessária uma tolerância muito mais apertada. Uma vez que o encolhimento vem sempre com o processo de moldagem por injeção, o que leva a uma menor uniformidade na geometria, normalmente escolhemos um ajuste mais solto em comparação com as peças metálicas maquinadas por CNC. Fizemos 29,80 -0,02/-0,06mm (ou 29,86 +/-0,02mm). Para provar que esta é a tolerância adequada, fizemos um gabarito de inspeção, com as dimensões-chave feitas exatamente da mesma forma que os componentes reais correspondentes.

Verificamos as principais dimensões com um compasso de calibre e com o calibre de inspeção

Quando estamos a moldar as peças por injeção, começamos por verificá-las com o medidor de inspeção, para ver se podem ser pressionadas nas cavidades com as mãos e retiradas com a quantidade certa de aperto.

Em seguida, verificámos as dimensões-chave com 15 amostras. Estas foram selecionadas de entre as cerca de 300 peças que produzimos (ou seja, 1 em cada 20 peças produzidas). As medições revelaram uma boa consistência e todas elas se enquadram nas tolerâncias.