Ângulo de inclinação: Um elemento vital no design de produtos moldados por injeção de plástico

Tal como a espessura da parede, o ângulo de inclinação desempenha um papel crucial no design de produtos moldados por injeção de plástico - uma faceta que exige atenção por parte dos designers de produtos. Negligenciar o ângulo de inclinação nas fases iniciais do design do produto, e adiá-lo inteiramente para o engenheiro de moldes para ajustes subsequentes, pode ampliar significativamente a carga de trabalho e o ciclo de desenvolvimento. Este artigo tem como objetivo fornecer uma introdução concisa aos conceitos fundamentais dos ângulos de inclinação dos produtos de plástico.

Índice

AlternarCompreender o ângulo de inclinação na moldagem por injeção

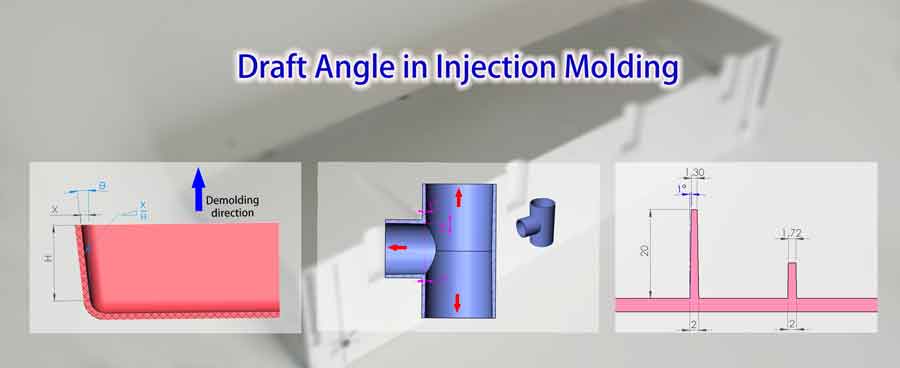

O que é o Draft Angle?

O ângulo de inclinação é um elemento crítico no mundo da moldagem por injeção. Refere-se ao ângulo de inclinação definido na parede lateral de um produto plástico na direção de desmoldagem, que desempenha um papel fundamental na desmoldagem suave do produto moldado por injeção. Em termos simples, é o ângulo que facilita a remoção fácil do produto do molde.

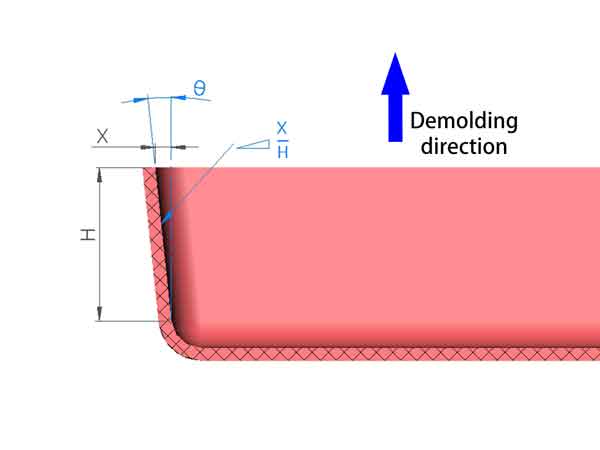

Expressão do ângulo de inclinação

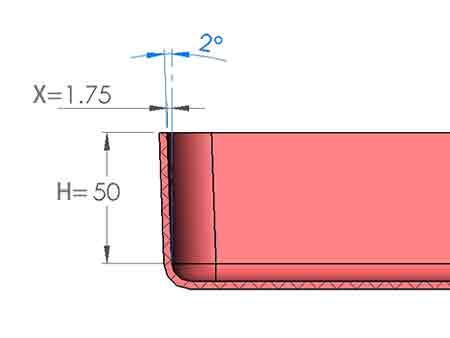

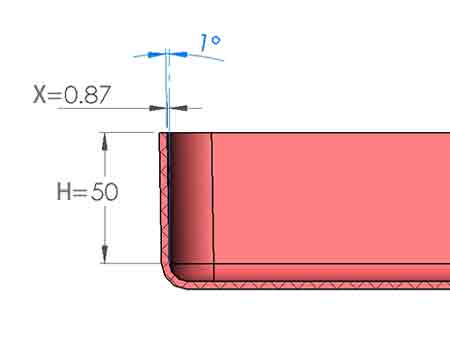

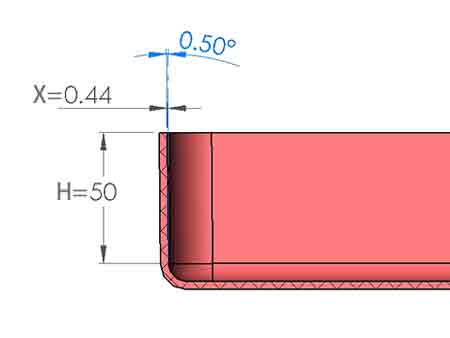

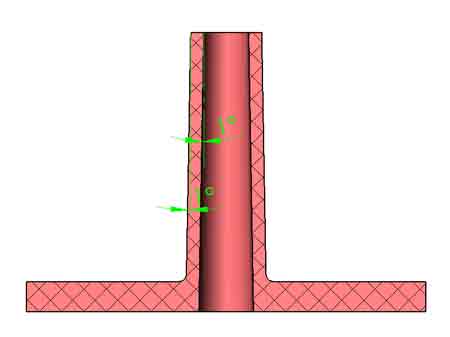

Existem duas formas comuns de descrever o ângulo de inclinação. Uma forma é medi-lo em termos de ângulos, que normalmente varia de 0,5° a 2,0°. Em alternativa, também pode ser descrito utilizando o rácio entre a profundidade da indentação (X) e a sua altura (H). Embora a medição do ângulo seja mais amplamente utilizada, o segundo método oferece uma imagem mais clara da indentação da parede lateral.

A importância do ângulo de inclinação na moldagem por injeção

Por que é necessário um ângulo de inclinação?

Durante o processo de moldagem por injeção, os produtos tendem a encolher à medida que solidificam e arrefecem dentro da cavidade do molde. Esta contração leva a um ajuste apertado entre as paredes laterais do produto plástico e as paredes correspondentes do molde. Consequentemente, é gerada uma quantidade significativa de resistência (resistência à fricção) durante o processo de desmoldagem.

Ao incorporar um ângulo de inclinação, é criado um pequeno espaço entre o produto e o molde quando o produto é parcialmente separado do molde. Este pequeno espaço permite uma separação mais suave e sem esforço, minimizando efetivamente ou mesmo eliminando a resistência à desmoldagem (resistência à fricção). A inclusão de um ângulo de inclinação é, portanto, indispensável para garantir a desmoldagem perfeita e eficiente de produtos moldados por injeção.

Consequências de um ângulo de inclinação inadequado

Os ângulos de inclinação inadequados podem levar a vários problemas críticos, incluindo:

Riscos nas paredes laterais do produto plástico: Quando o ângulo de inclinação é insuficiente, pode resultar em fricção indesejada e raspagem do produto plástico contra as paredes do molde. Isto pode levar a arranhões desagradáveis nas paredes laterais do produto plástico, comprometendo a sua qualidade e aparência geral.

Danos à Superfície e Compromissos de Integridade: A falta de um ângulo de inclinação adequado pode causar danos graves à superfície e à integridade estrutural do produto plástico. Estes danos podem manifestar-se como branqueamento do plástico, deformação ou mesmo danos localizados em determinadas áreas. Estes defeitos não só afectam a estética como também a funcionalidade do produto.

Desgaste acelerado do molde e vida útil reduzida: Ângulos de inclinação inadequados impõem tensão adicional ao molde. Como resultado, o desgaste do molde aumenta significativamente, causando a sua deterioração a um ritmo mais rápido. A vida útil do molde diminui, levando à necessidade de substituições ou reparações mais frequentes, que podem ser dispendiosas e perturbar a eficiência da produção. Os ângulos de inclinação adequados ajudam a mitigar este problema, prolongando a vida útil do molde e reduzindo os custos de manutenção.

Tipos de ângulos de projeto e orientações de conceção

1. Paredes exteriores:

Para superfícies polidas, recomenda-se geralmente um ângulo de inclinação de 1-1,5°. Se as exigências de qualidade da superfície forem elevadas, optar por um ângulo de 1,5° é mais seguro para evitar riscos na superfície.

Para paredes não muito altas, pode ser utilizado um ângulo de inclinação de 0,5°, se necessário, mas é crucial posicionar corretamente os pinos ejectores para garantir que o produto pode ser ejectado sem problemas.

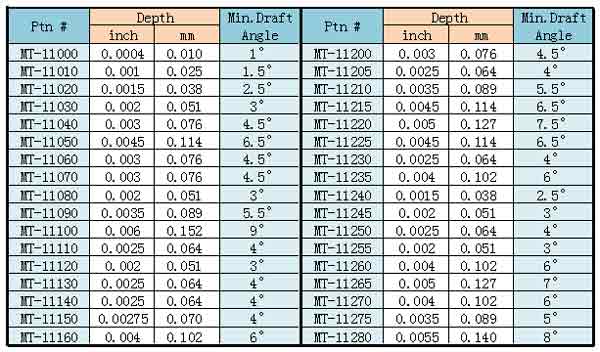

Para as superfícies exteriores com texturas, os ângulos de inclinação correspondentes são indicados no quadro seguinte.

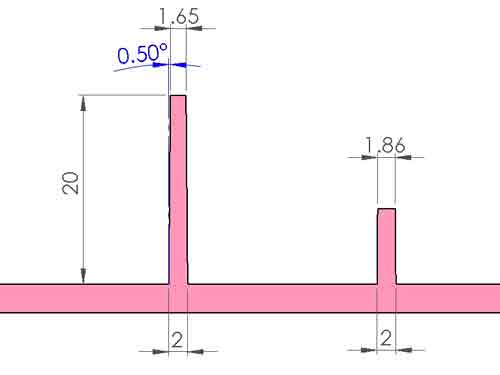

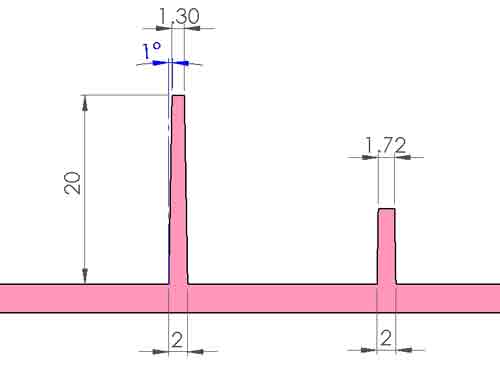

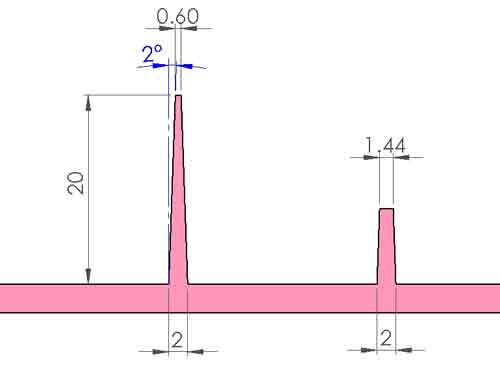

Estas 3 imagens mostram a dimensão da indentação da parede lateral quando o ângulo de inclinação é de 0,5°, 1° e 2°.

Dica: Prevenir a aderência ao molde superior:

No caso de um molde de duas placas em que o molde superior não possui um mecanismo de ejeção, é crucial evitar que o produto fique colado ao molde superior durante o processo de abertura do molde. Caso contrário, pode ser necessária uma intervenção manual utilizando ferramentas para remover a peça do molde.

A ocorrência frequente deste problema pode perturbar a produção e afetar potencialmente a funcionalidade do molde. Consequentemente, o molde inferior é frequentemente concebido como um molde convexo, assegurando que o produto plástico adere mais firmemente a ele após a contração e é mais provável que se separe do molde côncavo.

2. Nervuras de reforço:

Da mesma forma, um ângulo de inclinação de 1-1,5° é adequado para elas. No entanto, se houver um grande número de nervuras e estas forem altas, deve ser selecionado um valor ligeiramente superior para evitar problemas durante a ejeção do produto. Por outro lado, se o número de nervuras for pequeno e a sua altura for baixa, pode ser escolhido um ângulo de inclinação mais pequeno, como 0,5°.

Devido ao ângulo de inclinação, a parte superior das nervuras será mais fina do que a parte inferior. O impacto da utilização de diferentes ângulos de inclinação na espessura do topo pode ser ilustrado com as três imagens abaixo.

Altura das costelas

Geralmente, recomenda-se que a altura das nervuras seja inferior a 3 vezes a espessura da parede. Esta diretriz não é absoluta; as nervuras podem por vezes ser mais altas, mas isso requer uma seleção e controlo cuidadosos do tamanho do ângulo de inclinação.

No entanto, quanto mais altas forem as nervuras, mais profundas serão as ranhuras correspondentes no molde, aumentando os custos de maquinação do molde e a dificuldade de ejetar o produto.

Espessura das costelas

Para evitar marcas de afundamento perceptíveis nas paredes exteriores, a espessura recomendada para as nervuras é inferior a 0,6 vezes a espessura da parede exterior, sendo preferível que seja inferior a 0,5 vezes para minimizar ainda mais as marcas de afundamento.

No entanto, se isto for um desafio, pode ser necessário comprometer o aspeto do produto. Afinal de contas, algumas marcas de afundamento na superfície do produto são aceitáveis em determinados cenários.

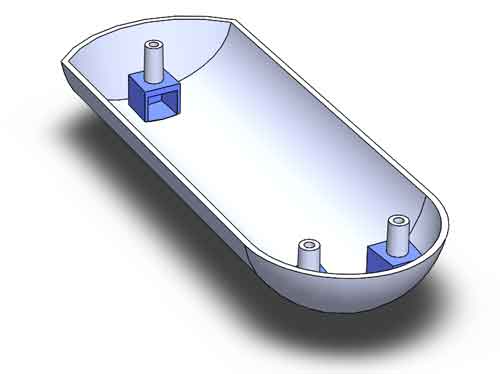

Chefes

No caso das bossas, devido à presença de um tubo ejetor, podem ser aplicadas forças de ejeção maiores, permitindo uma redução do ângulo de inclinação para 0,5-1°.

Furos cegos vs. furos passantes

No caso de furos cegos, uma vez que o ângulo de inclinação é oposto ao das paredes exteriores, a espessura da parede na parte superior será visivelmente menor do que na parte inferior. Para evitar marcas de afundamento na parte inferior, recomenda-se que a espessura da parede inferior da saliência seja inferior a 0,6 vezes a espessura da parede exterior.

Com os furos passantes, uma vez que tanto o furo como as paredes exteriores podem ser inclinados na mesma direção, a espessura da parede pode permanecer relativamente uniforme ao longo da altura. Além disso, uma vez que o núcleo de um furo passante é suportado em ambas as extremidades, permite que a saliência seja mais alta. Assim, para saliências mais altas, é aconselhável utilizar furos passantes.

Uma dica para evitar marcas de afundamento por baixo da saliência

Outra solução consiste em adicionar uma estrutura vazia por baixo da saliência, semelhante à construção de uma pequena casa para suportar a saliência. Esta solução pode garantir uma espessura de parede suficiente para o ressalto sem causar marcas de afundamento, mas requer um mecanismo de deslizamento adicional e garante um design de portão com enchimento eficiente, pelo que o custo será maior.

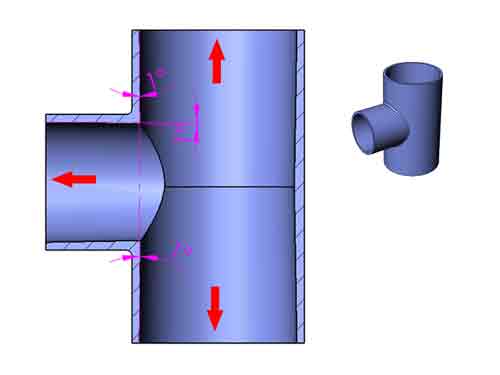

4. Deslizadores:

Os ângulos de inclinação ao longo da direção de extração da corrediça são essenciais para facilitar o movimento suave das corrediças durante o processo de moldagem por injeção.

Os ângulos de inclinação na direção da extração da corrediça são cruciais para assegurar a retirada suave das corrediças. Da mesma forma, recomenda-se um intervalo geral de 0,5-1,5° para os ângulos de inclinação, mas isto deve ser avaliado caso a caso.

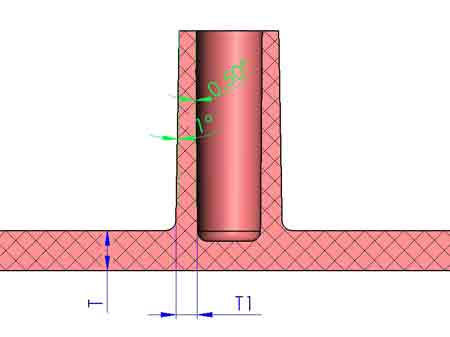

Nota: No exemplo ilustrado, o diâmetro externo do tubo T é formado através da fixação superior e inferior do molde sem extração axial. Como resultado, nenhum ângulo de inclinação é necessário para o diâmetro externo.

No entanto, para os furos interiores fabricados com três inserções, é incorporado um ângulo de inclinação de 1° na direção da extração.

Como designer de produtos, você só precisa se concentrar nos princípios gerais do ângulo de inclinação. Entre em contato para obter assistência; estamos aqui para ajudá-lo a verificar e refinar os ângulos de esboço.

Factores-chave que influenciam o ângulo de calado mínimo

Vários factores críticos influenciam a determinação do ângulo de inclinação mínimo necessário para uma desmoldagem bem sucedida na moldagem por injeção. Estes factores incluem:

1. Rugosidade da superfície: Por vezes, é necessário aplicar diferentes texturas à superfície das peças de plástico. A rugosidade da superfície dessas texturas determinará o ângulo de inclinação mínimo correspondente, que discutiremos na próxima secção.

2 Encolhimento: Os produtos com encolhimento significativo necessitam de um ângulo de inclinação maior para facilitar a extração do molde da peça de plástico.

3 Espessura da parede: O aumento da espessura da parede resulta em maior força de envolvimento no molde, exigindo assim um ângulo de inclinação maior para uma desmoldagem eficaz.

4. Resistência ao atrito: Níveis mais elevados de resistência ao atrito exigem a utilização de um ângulo de estiragem maior para garantir uma desmoldagem suave e eficiente.

5. Complexidade das caraterísticas do design: A presença de múltiplas nervuras de reforço, orifícios e saliências no design amplifica a força de extração necessária, obrigando a um aumento adequado da inclinação do projeto para garantir uma desmoldagem bem sucedida.

Correlação entre a textura da superfície e o ângulo de inclinação

Um fator influente na determinação do ângulo de inclinação mínimo necessário é a rugosidade da superfície. É essencial reconhecer que, ao criar texturas de superfície, a profundidade da textura influencia diretamente o ângulo de inclinação necessário. As texturas mais profundas, que indicam uma maior rugosidade da superfície, exigem um maior ângulo de inclinação para evitar a deformação da superfície durante a ejeção do molde.

Esta tabela descreve o ângulo de inclinação mínimo necessário para diferentes texturas de superfície, servindo de guia para otimizar o ângulo de inclinação com base na complexidade do acabamento da superfície.

Utilização de núcleos rebatíveis para eliminar os ângulos de inclinação

Introdução à tecnologia de núcleos desmontáveis

Embora os ângulos de inclinação sejam aceitáveis na maioria dos casos, há cenários em que se pretende um ângulo de inclinação zero. Isto pode ser conseguido utilizando uma estrutura conhecida como núcleo dobrável. Composto por várias partes, os componentes deste núcleo movem-se verticalmente uns em relação aos outros durante a desmoldagem, o que se traduz numa redução horizontal do tamanho do núcleo.

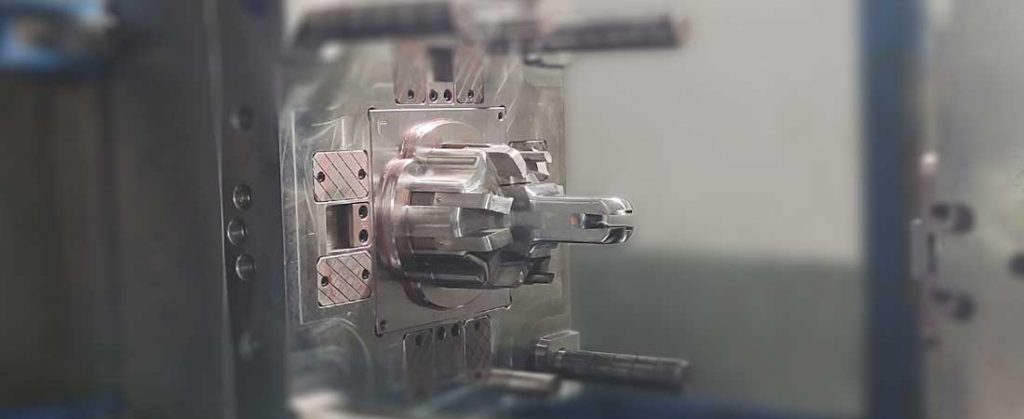

Ilustração do funcionamento do núcleo rebatível

Os núcleos rebatíveis existem em vários modelos, alguns que se contraem inteiramente à volta da circunferência e outros que se contraem apenas numa direção. Este último tem menos peças e é menos dispendioso. Devido à sua estrutura mais simples, explicamos de seguida o seu princípio de funcionamento através de uma ilustração.

A seguir, um diagrama 3D mostrando dois controles deslizantes conectados a uma peça central do meio através de ranhuras em cauda de andorinha. Quando o molde abre, as corrediças movem-se para cima em relação à peça central, encurtando a distância entre os lados e criando um espaço entre o núcleo do molde e o produto.

Abaixo está uma vista bidimensional em corte transversal que mostra a mudança nas dimensões.

Com esta estrutura, é possível criar produtos de plástico com um ângulo de inclinação zero ou mesmo um ângulo de inclinação negativo, em que as paredes interiores estão inclinadas para dentro.

Núcleo rebatível de 6 segmentos

No entanto, a estrutura de núcleo colapsável mais comum é constituída por 6 segmentos e é utilizada para cavidades internas circulares.

Como se pode ver, esta estrutura de núcleo dobrável de seis segmentos pode ser utilizada para criar roscas internas em componentes de plástico sem necessidade de um motor de desenroscamento.

Conclusão

Em conclusão, compreender o papel fundamental dos ângulos de inclinação na moldagem por injeção de plástico é fundamental para uma conceção eficiente do produto. Ao reconhecerem o seu impacto numa fase inicial, os designers podem melhorar a colaboração e simplificar o processo de desenvolvimento, garantindo resultados óptimos no intrincado domínio da moldagem por injeção.