Índice

AlternarO que são acabamentos de superfície de moldagem por injeção

Os acabamentos de superfície de moldagem por injeção referem-se ao grau específico de rugosidade, texturas ou padrões criados na superfície de um molde, abrangendo não só a rugosidade da superfície, mas também vários padrões de design.

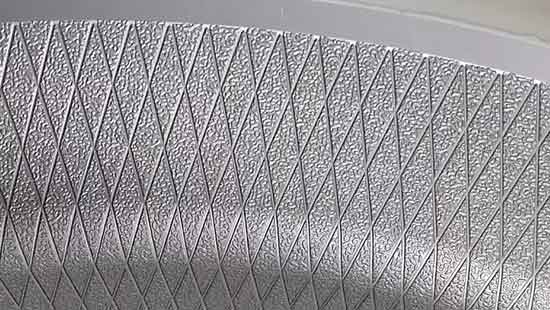

A rugosidade da superfície afecta a sensação tátil e a qualidade visual do produto acabado, enquanto os padrões de desenho oferecem efeitos visuais únicos. Estas texturas podem imitar materiais naturais, como o grão da madeira e o couro, ou formas geométricas abstractas, e são amplamente utilizadas em indústrias como a automóvel, a eletrónica e a de bens de consumo.

Ao ajustar a textura da superfície do molde, a utilidade e a estética do produto podem ser melhoradas e as pequenas imperfeições do processo de fabrico podem ser ocultadas.

O papel dos acabamentos de superfície de moldagem por injeção

As texturas da superfície do molde na moldagem por injeção não só melhoram o carácter prático dos produtos, como também o seu aspeto estético.

- Em primeiro lugar, as diferentes texturas de superfície podem imitar vários materiais, como o metal, a madeira ou o couro, enriquecendo assim a textura e o aspeto visual do produto. Por exemplo, uma superfície lisa e polida pode conferir um aspeto sofisticado e requintado.

- Além disso, uma rugosidade adequada pode melhorar a aderência e aumentar a adesão de revestimentos ou materiais de sobremoldagem à superfície do produto, garantindo a sua durabilidade.

- No caso dos componentes transparentes, as superfícies polidas também podem melhorar as propriedades ópticas, como a projeção de luz clara e a visibilidade. Em aplicações ópticas, como as lentes, a qualidade do polimento é particularmente crucial, afectando diretamente o desempenho dos dispositivos ópticos.

Desta forma, a tecnologia de textura da superfície do molde torna-se parte integrante da conceção do produto, melhorando a funcionalidade, a estética e o desempenho, aumentando assim a competitividade do produto final no mercado.

Métodos de processamento para acabamento de superfícies em moldes de injeção

Os acabamentos da superfície do molde podem ser criados utilizando uma variedade de métodos de processamento, cada um com as suas caraterísticas únicas e aplicações adequadas. Apresentamos de seguida alguns métodos de processamento comuns:

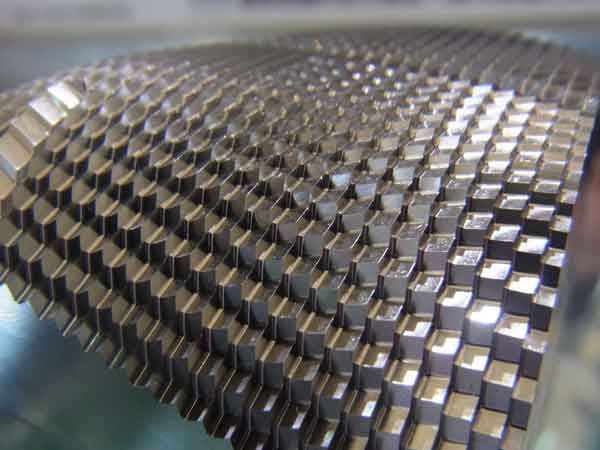

Texturas formadas por maquinagem por descarga eléctrica (EDM)

A maquinagem por descarga eléctrica (EDM) utiliza as altas temperaturas geradas pelas faíscas eléctricas para fundir e evaporar o material, formando uma textura tipo areia na superfície do molde. O grau de aspereza da textura da superfície pode ser ajustado através da variação da velocidade de descarga.

Este método pode produzir uma série de texturas finas, semelhantes aos efeitos do jato de areia, mas mais duradouras.

Polimento manual

O polimento manual envolve a utilização de materiais e ferramentas abrasivas para alisar manualmente a superfície do molde. Este processo é particularmente eficaz na remoção de riscos e na obtenção de um nível de suavidade desejado.

O método é especialmente adequado para moldes que requerem níveis de brilho elevados, como os que necessitam de superfícies altamente reflectoras. O passo inicial envolve normalmente a utilização de uma pedra de amolar para eliminar as marcas de maquinagem. Segue-se a utilização de lixas progressivamente mais finas para aumentar a suavidade da superfície.

Para obter um acabamento espelhado, são utilizadas rodas de lã combinadas com pasta de diamante. O polimento é um processo meticuloso, que exige muita paciência e precisão, e é frequentemente efectuado em oficinas sem pó.

Além disso, o polimento manual serve como passo fundamental para outros tratamentos de superfície do molde, como jato de areia e gravação. Em certos produtos de plástico de alta precisão, as amostras T0 requerem superfícies polidas para uma inspeção minuciosa da qualidade da superfície. Só depois deste passo inicial é que são aplicadas texturas de superfície adicionais, sublinhando a aplicação extensiva do polimento no processamento de moldes.

Gravura química

A gravação química envolve a criação de uma textura única na superfície do molde através de uma reação química. Este método é ideal para produzir texturas finas e regulares necessárias para o processamento preciso da superfície do molde.

O processo começa com a preparação da superfície do molde, que inclui um polimento perfeito. Em seguida, é utilizada uma técnica de foto-gravura para criar um padrão, seguida da preparação de uma serigrafia. Em seguida, são aplicadas tintas resistentes para proteger determinadas zonas e o molde é submetido a uma gravação química, muitas vezes utilizando um ácido forte. As áreas cobertas de tinta permanecem intactas, enquanto as partes expostas são gravadas, formando o padrão desejado.

Jato de areia

O jato de areia consiste em projetar partículas de areia a alta velocidade para impactar e tornar áspera a superfície do molde. Este método simples e rápido é especialmente adequado para tratar grandes áreas de um molde.

Para o jato de areia, são normalmente utilizados materiais como o carboneto de silício e as esferas de vidro. A sua granulometria é medida em malhas, variando normalmente entre cerca de 10 e várias centenas, sendo as malhas de 80 a 200 a escolha mais frequente.

No entanto, as superfícies tratadas com jato de areia tendem a alisar e a perder a sua textura ao longo do tempo. Em comparação com as texturas criadas por outros métodos, as superfícies tratadas com jato de areia têm uma vida útil mais curta e, por isso, requerem um reprocessamento regular para manter o efeito desejado.

Galvanoplastia

A galvanoplastia consiste em depositar uma fina película de metal na superfície de um molde, melhorando a sua resistência ao desgaste e a proteção contra a corrosão, e acrescentando também um efeito decorativo.

A cromagem é uma escolha comum, aumentando significativamente a dureza da superfície (acima de HRC65) e melhorando a resistência à corrosão, resultando numa superfície mais lisa.

Outra opção é o revestimento de titânio, que oferece o seu próprio conjunto único de benefícios.

Eletrodeposição

A eletrodeposição envolve a deposição de uma camada metálica num molde, que é depois retirada para criar componentes metálicos com formas complexas e texturas finas.

Esta tecnologia é ideal para produzir superfícies de molde de alta precisão e alto brilho. É particularmente adequada para padrões com maior profundidade de superfície. No entanto, devido ao seu elevado custo, a eletrodeposição não é tão amplamente utilizada como outras técnicas.

Gravação a laser de 5 eixos

A gravação a laser de 5 eixos utiliza dispositivos laser de alta precisão para gravar padrões intrincados e pormenorizados nas superfícies dos moldes. Com capacidade de processamento tridimensional, esta tecnologia é particularmente adequada para o fabrico de moldes delicados e de alta qualidade.

2 Exemplos de texturização de superfícies de 5 eixos

Teoricamente, em conjunto com o desenho de padrões 3D, a gravação a laser de 5 eixos pode criar qualquer forma de textura desejada com um controlo dimensional preciso, ultrapassando outros métodos neste aspeto. No entanto, devido ao elevado custo do equipamento, as taxas de processamento são também significativas, o que limita a sua adoção generalizada.

O quadro seguinte apresenta uma comparação rápida de seis métodos de tratamento diferentes.

| Processo | EDM | Polimento manual | Jato de areia | Galvanoplastia | Eletroformação | Gravação a laser de 5 eixos |

|---|---|---|---|---|---|---|

| Preço | Moderado | Baixo a alto | Baixa | Elevado | Muito elevado | Muito elevado |

| Popularidade | Elevado | Elevado | Moderado | Elevado | Baixa | Baixa |

Normas e padrões comuns actuais de acabamento de superfícies de moldes de injeção

No fabrico de plásticos e no design de moldes, as normas de acabamento da superfície do molde são vitais. Os três padrões mais aceitos e utilizados são SPI (Society of Plastics Industry), VDI 3400 (Standing for Verein Deutscher Ingenieure, que significa Associação Alemã de Engenharia em inglês) e MT (Mold-Tech).

Embora muitas fábricas tenham as suas próprias placas de textura, estas três são mundialmente reconhecidas. A SPI é predominante nos EUA, a VDI 3400 na Europa e a versatilidade e flexibilidade da MT fazem com que seja amplamente adoptada em todo o mundo.

A norma SPI

A norma SPI (Society of Plastics Industry), estabelecida pela indústria de plásticos americana, orienta o tratamento de superfície dos moldes de injeção de plástico. Classifica as texturas da superfície do molde em quatro classes principais - A, B, C, D - cada uma delas dividida em três níveis, perfazendo um total de 12 tipos de tratamentos de superfície.

- A classe A (A-1, A-2, A-3) designa superfícies polidas de alto brilho, adequadas para produtos que requerem um aspeto liso e espelhado.

- A classe B (B-1, B-2, B-3) envolve superfícies escovadas para brilho médio e texturas finas, ideais para produtos visualmente apelativos que não necessitem de alto brilho.

- A classe C (C-1, C-2, C-3) é também escovada, mas mais grosseira do que a classe B, utilizada para produtos que necessitam de uma rugosidade média, frequentemente para melhorar a aderência ou ocultar defeitos de fabrico.

- A classe D (D-1, D-2, D-3), a mais rugosa, envolve normalmente superfícies com textura de areia, para produtos que exigem uma sensação tátil melhorada ou efeitos visuais específicos.

De um modo geral, as normas SPI centram-se mais no grau de polimento do que nos estilos de padrão, desempenhando um papel crucial no fabrico ao ajudarem os fabricantes a selecionar tratamentos de superfície adequados com base nos requisitos do produto.

Visão geral da norma SPI para polimento

| SPI (novo) | Descrição | Ra em µm (DIN) | Comentários |

|---|---|---|---|

| A-1 | Diamante de grau 3 | 0 - 0.025 | Para acabamentos espelhados ou ópticos. Mais demorado. A qualidade do aço é importante para os resultados. |

| A-2 | Diamante de grau 6 | 0.025 - 0.05 | |

| A-3 | Lustre de diamante grau 15 | 0.05 - 0.076 | |

| B-1 | Papel de grão 600 | 0.05 - 0.076 | Remove todas as marcas de ferramentas e de maquinagem. Proporciona uma boa libertação do molde. Acabamento ligeiramente refletor na peça moldada, com algum brilho. |

| B-2 | Papel de grão 400 | 0.10 - 0.127 | |

| B-3 | Papel de grão 320 | 0.23 - 0.25 | |

| C-1 | 600 pedras | 0.25 - 0.30 | Remove todas as marcas de ferramentas e de maquinagem. Proporciona uma boa libertação do molde. Acabamento suave na peça moldada, sem brilho. |

| C-2 | 400 pedras | 0.64 - 0.71 | |

| C-3 | 320 pedras | 0.97 - 1.07 | |

| D-1 | Jato seco de esferas de vidro 11, 200 distância a 0,7 Mpa; 5 seg. | 0.25 - 0.30 | Para acabamentos decorativos. Frequentemente utilizado para o arrefecimento de moldes e termoendurecíveis. Ajuda a esconder marcas de retração e outras imperfeições. Acabamento opaco e não refletor em peças moldadas ou fundidas parte. |

| D-2 | Jato seco 240 óxido, 125 distância a 0,7 Mpa; 5 seg. | 0.66 - 0.81 | |

| D-3 | Jato de areia seco 240 óxido, 150 distância a 0,7 Mpa; 5 seg. | 4.83 - 5.84 |

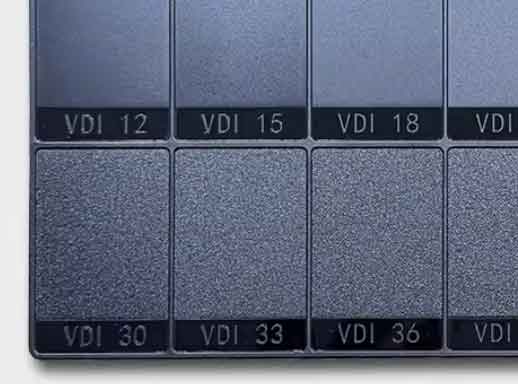

A norma VDI 3400

A norma VDI 3400, estabelecida pela Associação Alemã de Engenharia (Verein Deutscher Ingenieure), define o processamento de textura de superfícies de moldes. Engloba 46 classes de textura diferentes, que vão desde a VDI 3400 #0 (muito fina) até à #45 (muito grosseira).

As texturas de superfície na VDI 3400 são criadas principalmente através do processo de maquinagem por descarga eléctrica (EDM), ideal para produzir texturas finas. No entanto, para superfícies maiores, para evitar texturas irregulares ou excessivamente ásperas, são utilizadas técnicas complementares como o polimento, a gravação química e o jato de areia. Esta abordagem abrangente torna a norma VDI 3400 versátil para várias necessidades e aplicações de design.

A tabela abaixo mostra a relação entre os graus comuns de SPI e a rugosidade superficial correspondente (em valor Ra).

| Grau | Ra (µm) | Grau | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

A norma MT

Ao contrário das normas anteriormente mencionadas, a norma MT (Mold-Tech) é desenvolvida e promovida por uma empresa e não por uma associação industrial.

Não só define a rugosidade da superfície, como também engloba uma grande variedade de padrões, como o grão de couro, o grão de madeira e formas geométricas. Devido à sua gama diversificada de padrões, a norma MT inclui milhares de especificações diferentes, oferecendo uma imensa flexibilidade e margem de manobra criativa na conceção de produtos.

Graus mais comuns de MT

| Grau | Profundidade (pol.) | Ângulo de calado mínimo |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Conclusão

Para a maioria dos utilizadores, os tipos mais comuns de acabamentos da superfície do molde incluem acabamentos polidos, texturados com areia e escovados. Assim, ao selecionar os tratamentos da superfície do molde, os utilizadores precisam normalmente de escolher um destes três tipos e determinar o nível de rugosidade necessário.

Nesta perspetiva, a aplicação das normas SPI e VDI é relativamente simples e fácil de utilizar, uma vez que fornecem orientações claras que ajudam os utilizadores a escolher facilmente o tipo de acabamento de superfície e o nível de rugosidade adequados.

Se os seus requisitos forem mais específicos ou únicos, então deve optar pelas soluções fornecidas pela MT ou procurar fábricas de moldes ou empresas de design relevantes, uma vez que estas oferecerão soluções de design de textura de superfície mais personalizadas.