Inhoudsopgave

SchakelToleranties voor buigprocessen van plaatmetaal begrijpen en toepassen

De juiste toleranties voor het buigen van plaatwerk zijn belangrijk om je ontwerpen klaar te maken voor productie. In dit bericht wordt kort uitgelegd waar de variaties vandaan komen en wat de houdbare toleranties kunnen zijn voor gebruikelijke bewerkingen op de werkvloer.

Waar de variaties vandaan komen

Het buigproces is een niet-materiaalverwijderend proces.

Bij materiaalverspanende processen (zoals CNC-verspaning) wordt de bewerkte geometrie voornamelijk bepaald door de precisie van de bewegingen van de snijgereedschappen. Andere factoren dragen veel minder bij aan de uiteindelijke precisie van de afmetingen.

Bij het buigen van plaatmetaal kunnen de gereedschappen en matrijzen weliswaar zeer nauwkeurig worden gemaakt, maar de materiaalrek, terugvering, en nerfrichting, enz. spelen allemaal een rol. Met al deze factoren moet rekening worden gehouden voor de juiste toleranties van de plaatdelen.

In werkelijkheid variëren de dikte en getemperde hardheid van plaatmetaal van plaat tot plaat, of zelfs op verschillende plaatsen binnen dezelfde plaat.

Ondertussen worden bij het buigproces van plaatmetaal de snijrand of gevormde rand gebruikt als referentiepunten voor het positioneren van het werkstuk. Deze referentiepunten zijn minder nauwkeurig dan de CNC-bewerkte referentiepunten.

Daarom is het erg belangrijk om de juiste toleranties te kennen. Hierdoor kunnen uw plaatwerkonderdelen efficiënt en tegen lage kosten worden geproduceerd. Overtollige toleranties zullen de controle- en sorteerwerkzaamheden drastisch doen toenemen, waardoor de prijzen stijgen en de productiesnelheid daalt.

Variaties in materiaaldikte

In het echte leven kan de plaatdikte een beetje variëren in de toegestane variaties. Bijvoorbeeld:

- 2 mm koudgewalst staal: 1,90-1,97 mm

- 5mm warmgewalst staal: 4,60-4,80mm voor merkproducten; 4,40-4,75mm voor merkloze producten (slechtere kwaliteit en goedkoper)

De diktevariaties hebben een grote invloed op de precisie van afgewerkte onderdelen.

Twee soorten variaties voor het buigen van plaatwerk

1. Hoek

Wanneer de stempel (de bovenste matrijs) wordt losgelaten, zal het onderdeel een beetje terugveren. De hoeveelheid terugvering zal niet altijd consistent zijn, maar wordt beïnvloed door de hardheid en dikte van het materiaal.

Als de buigradius en de hardheid van het materiaal correct worden gekozen, kan de buighoek normaal gesproken worden gemaakt tot +/-0,5° tot +/-1°.

Hoe het de lineaire dimensies beïnvloedt

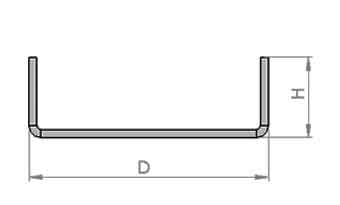

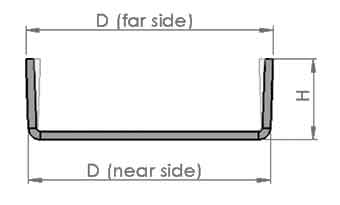

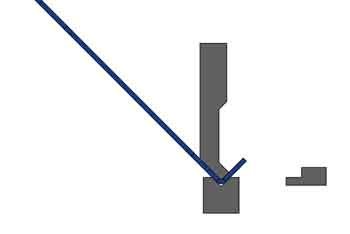

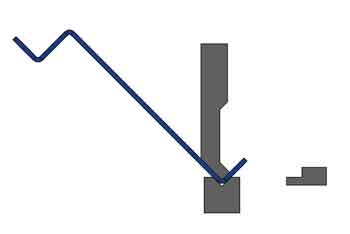

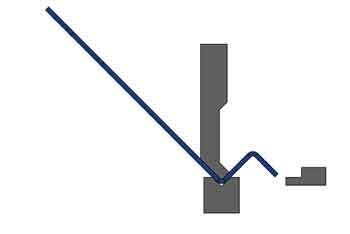

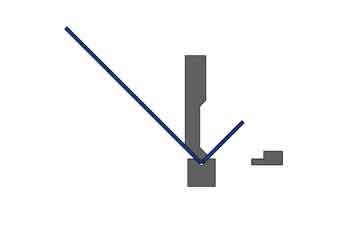

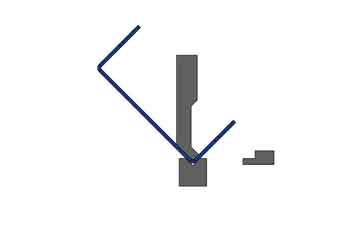

Wanneer we de lineaire afmetingen meten, moeten we de dichtstbijzijnde kant van de bochten meten, omdat de metingen aan de andere kant minder nauwkeurig en consistent zijn (zie de afbeeldingen hieronder).

2. Lineair

Tijdens het buigproces wordt het gebogen gebied dunner uitgerekt en wordt het langer (uitgerekt). Ook hier is de hoeveelheid rek niet consistent door ongelijkmatigheid van materiaaldikte en -hardheid, waardoor de afmetingen niet consistent zijn.

Gecontroleerde vs. ongecontroleerde afmetingen

De lineaire afmetingen kunnen worden ingedeeld in gecontroleerde en ongecontroleerde afmetingen.

De gecontroleerde afmetingen worden rechtstreeks afgeleid van het buigen door de vlakke plaat tegen de achteraanslag te plaatsen, zodat ze beter onder controle zijn.

De ongecontroleerde afmetingen worden indirect verkregen uit 2 of meer bochten en moeten grotere toleranties krijgen.

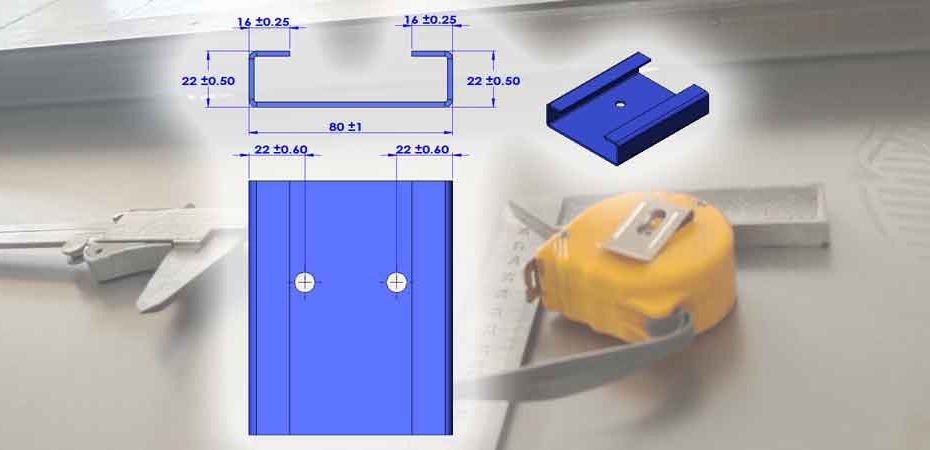

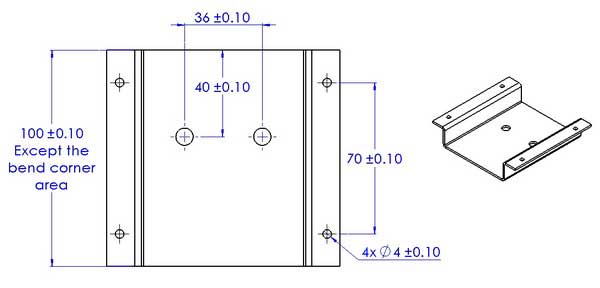

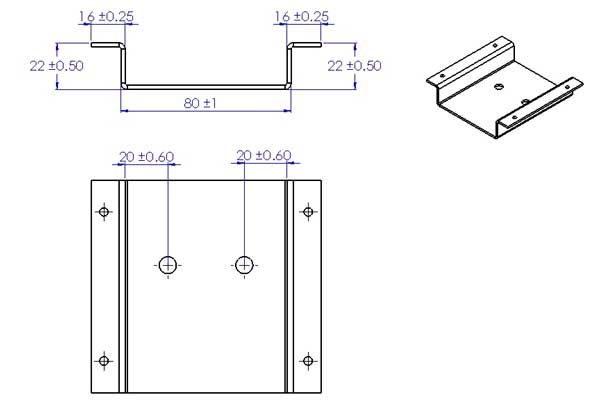

Een voorbeeld

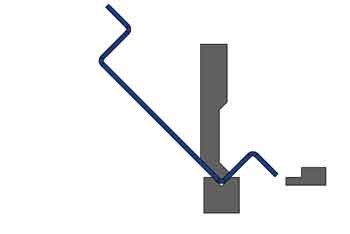

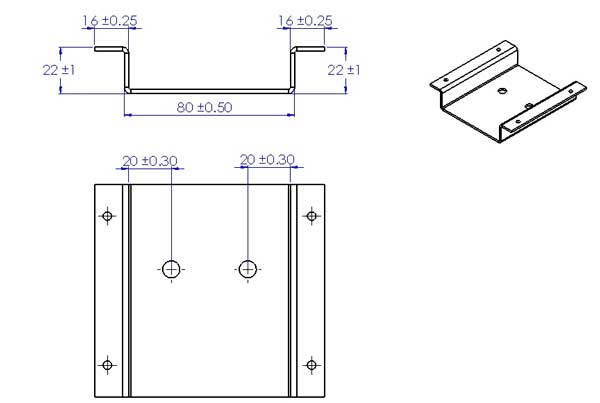

Ervan uitgaande dat we een onderdeel als dit gaan produceren en dat het 2 stappen doorloopt

De gecontroleerde afmetingen kunnen een nauwere tolerantie hebben dan de ongecontroleerde afmetingen, zoals hieronder getoond:

Normale toleranties voor het buigen van plaatwerk

In de praktijk zullen de houdbare toleranties variëren door vele factoren, zoals materiaaldikte, totale spanwijdte van afmetingen, koudgewalst staal of warmgewalst staal, enzovoort. Een snellere en eenvoudigere manier is om naar enkele voorbeelden te kijken om ideeën op te doen en vervolgens samen te werken met je DFM engineer voor de juiste toleranties voor elke specifieke opdracht.

Voorwaarde bij de onderstaande voorbeelden: de materiaaldikte is minder dan 2mm, de onderdelen zijn gemaakt door lasersnijden en persen buigen.

Deze voorbeelden geven de “comfortzones” van toleranties aan, maar ze gelden alleen voor de productie van grote volumes wanneer de gereedschappen, het materiaal en de processen geoptimaliseerd zijn. Voor kleine productieruns moeten de toleranties mogelijk nog worden versoepeld.

Lasergesneden afmetingen: ±0,10 tot ±0,20 mm (nauwkeuriger)

De lasergesneden afmetingen omvatten gatdiameter, afstand tussen gaten, afstand tussen gaten en randen, lengte en breedte van de blenk, enzovoort. Voor grote spanwijdtes (zoals 2 meter) kan de tolerantie oplopen tot ±1mm.

Gebogen afmetingen: ±0,25 tot ±2mm (minder nauwkeurig)

De gebogen afmetingen omvatten gat tot bocht, bocht tot rand en bocht tot bocht.

De toleranties zijn afhankelijk van de buigvolgorde. De eerste buiging zal nauwkeuriger zijn omdat de snijrand als referentiepunt wordt gebruikt, de volgende buiging waarbij de gebogen rand als referentiepunt wordt gebruikt, zal minder nauwkeurig zijn. De laatste ongecontroleerde maat zal het minst nauwkeurig zijn.

De snijkant als referentiepunt gebruiken

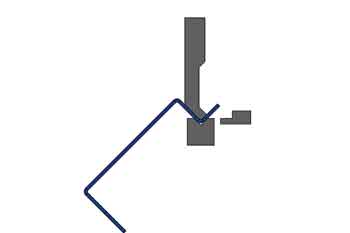

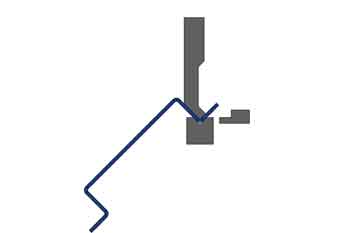

De gebogen rand als referentiepunt gebruiken

Tip: Je zult merken dat het moeilijk is om de gaatjes (of andere kenmerken) om te buigen of gaatje tot gaatje (na het buigen) afstanden te houden met een kleine tolerantie. Als krappe toleranties hiervoor onvermijdelijk zijn, moeten deze gaten (of andere soortgelijke elementen) na het buigen CNC-verspanend worden bewerkt.

Prioriteit geven aan de toleranties

Als we verschillende buigvolgorden nemen, kunnen we verschillende toleranties krijgen op elke dimensie. Daarom is het belangrijk om te instrueren wat de belangrijkste afmetingen zijn, of om aan je fabrikant uit te leggen hoe de onderdelen functioneren in hun assemblage.

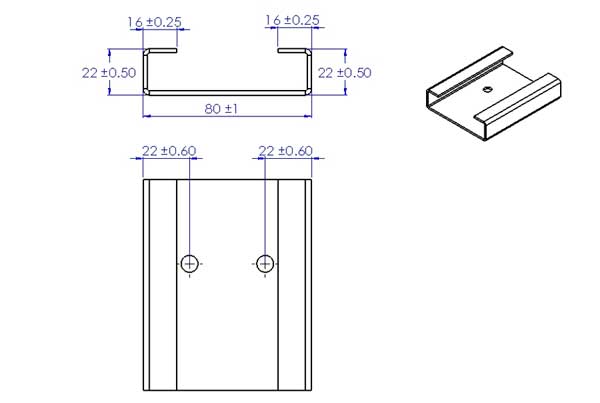

Buigvolgorde 1

Met deze buigvolgorde is de bodembreedte 80±1mm, terwijl de hoogte 22 ±0,50mm is.

Buigvolgorde 2

Dit is een abnormale buigvolgorde, er is speciaal gereedschap nodig om te voorkomen dat het werkstuk de machine hindert.

Met deze buigvolgorde kan de breedte van de bodem op 80 ± 0,5 mm worden gehouden, maar de hoogte kan slechts 22 ± 1 mm bedragen.

Conclusie

Dit bericht helpt je te begrijpen wat de houdbare tolerantie kan zijn voor je plaatwerkonderdelen. Maar zelfs voor een ervaren ontwerper kan het moeilijk en tijdrovend zijn om de toleranties voor elke dimensie te bepalen. Een eenvoudiger aanpak is om de fabrikant of DFM-ingenieur uit te leggen hoe het onderdeel past en functioneert in de assemblage, hoe het samenwerkt met de bijbehorende onderdelen. Zij hebben de ervaring of kunnen een aantal inspectieopstellingen maken op basis van uw informatie en de meest geschikte toleranties voor de belangrijkste afmetingen bepalen.

Boyan Manufacturing Solutions heeft een rijke ervaring in plaatwerk fabricage. Als u vragen hebt, laat dan hieronder een bericht achter, of stuur uw tekeningen voor overleg.