Inhoudsopgave

SchakelWat is dunne wand spuitgieten?

Spuitgietproducten zijn meestal kunststofproducten met dunne en uniforme wanddiktes. Terwijl te dikke wanden tot bepaalde problemen kan leiden, leveren te dunne wanden ook hun eigen uitdagingen op.

Dit komt voornamelijk door het afkoelingsproces: wanneer gesmolten kunststof de mal ingaat, stolt het snel. Dunnere wanden leiden tot snellere afkoeling en hogere stromingsweerstand, wat allerlei problemen kan veroorzaken.

Wanddikte onder 1 mm - Voor de meeste kunststoffen ligt de “sweet spot” voor wanddikte meestal tussen 1,5 mm en 3 mm. Als de wanddikte minder dan 1 mm is, kan het onderdeel worden beschouwd als een dunwandig product.

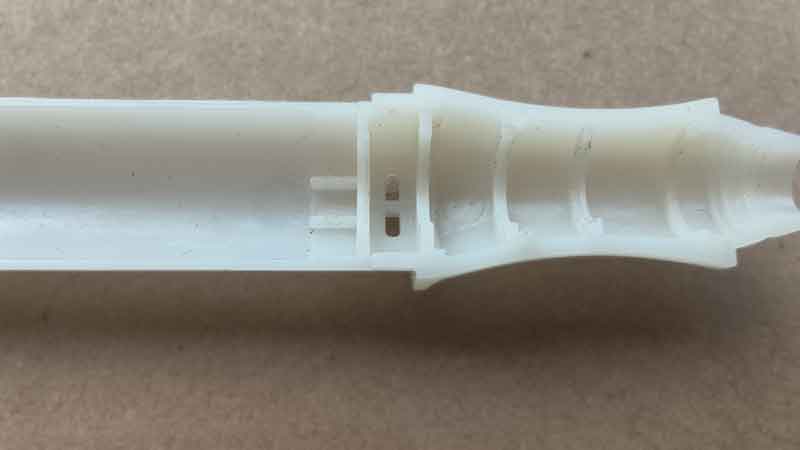

(Dit product heeft een wanddikte van 0,9 mm. Hoewel eenvoudige en kleine dunwandige onderdelen niet moeilijk te maken zijn, vormen de ribben veel uitdagingen. Lees verder om meer te leren over de belangrijkste problemen bij het maken van dunwandige kunststof onderdelen.)

Dit is natuurlijk geen absolute regel. De minimale wanddikte wordt vaak bepaald door de grootte van het onderdeel. Kleinere onderdelen kunnen worden gegoten met dunnere wanden. Bepaalde delen van een onderdeel kunnen bijvoorbeeld een wanddikte van 0,2-0,3 mm hebben. Voor grotere onderdelen, zoals onderdelen van meer dan 500 mm, kan een uniforme dikte van 1,5 mm echter nog steeds als vrij dun worden beschouwd.

Dit is een familiemal voor drie transparante plastic schijven. Merk op dat de voorste schijf 1mm dik is, terwijl de twee achterste 2mm dik zijn. Hoewel de verschillende diktes het spuitgieten wat ingewikkelder maken, maken de kleine afmetingen, de eenvoudige vorm en het ontbreken van kenmerken zoals lipjes en ribbels het spuitgietproces relatief eenvoudig.

In dit artikel bespreken we de uitdagingen bij het werken met spuitgietonderdelen met dunne wanden. We bespreken ook belangrijke overwegingen bij het ontwerpen van kunststof onderdelen, zoals het kiezen van de juiste materialen en het ontwerpen van de vorm van het onderdeel om mogelijke problemen te minimaliseren.

Waarom kiezen voor Dunwandig ontwerp?

In het algemeen hebben ontwerpen van kunststof onderdelen vaak dikkere wanden, maar er zijn bepaalde situaties waarin dunnere wanden nodig zijn. Hieronder staan enkele belangrijke redenen om voor een dunwandig ontwerp te kiezen:

Functionele redenen

- Flexibiliteit: Soms hebben onderdelen een bepaalde mate van flexibiliteit nodig.

- Compact ontwerp: Voor kleinere producten, zoals elektronica, is het behoud van een dunne wanddikte cruciaal om de compactheid en integriteit van het totale ontwerp te garanderen.

(Dit zijn de knoppen van een autosleutel, gemaakt door 2-shot molding. Vanwege de vereiste lichtdoorlating door het witte plastic en de behoefte aan een compact ontwerp, is de wanddikte vrij dun gehouden.

- Transparantie: Voor transparante onderdelen hebben bepaalde materialen (bijv. polypropyleen) dunnere wanden nodig om voldoende transparantie te behouden.

Kostenoverwegingen

- Materiaalbesparing: Voor de productie van grote volumes telt elke gram! Het verminderen van de wanddikte verlaagt niet alleen de materiaalkosten, maar helpt ook de spuitgietcyclus tijd. Aangezien productie-efficiëntie nauw samenhangt met verwerkingskosten, kan het optimaliseren van de cyclustijd leiden tot aanzienlijke besparingen.

Veelvoorkomende problemen en oplossingen voor dunwandig spuitgieten

Dunwandige onderdelen zijn relatief gemakkelijk te maken als de structuur eenvoudig is, met minimale ribben en nokken, een grote trekhoek (wat het ontvormen vergemakkelijkt) en weinig gaten. Als deze factoren echter buiten beschouwing worden gelaten, wordt het spuitgieten moeilijker en neemt ook de kans op problemen toe. In het algemeen kunnen dunwandige spuitgietproducten de volgende problemen ondervinden:

Product krimpt kleiner dan verwacht, wat leidt tot te grote onderdelen

Dunwandige producten koelen sneller af en stollen sneller, waardoor het materiaal minder krimpt dan normaal. Hierdoor wordt het eindproduct groter dan verwacht.

Oplossing: Tijdens de ontwerpfase is het belangrijk om rekening te houden met mogelijke veranderingen in krimpverhoudingen. Een analyse van de matrijsstroming kan dit helpen voorspellen en eerdere ervaring met soortgelijke producten is van onschatbare waarde bij het maken van nauwkeurige beoordelingen.

In één geval was het onderdeel bijvoorbeeld gemaakt van versterkt nylon, dat doorgaans een krimpsnelheid van 0,5% heeft (gebaseerd op een bereik van 0,3-0,8%). In de praktijk was de krimp echter slechts ongeveer 0,2% en verlenging van de wachttijd bracht de krimp niet dichter bij 0,5%. Uiteindelijk schakelden we over op zuiver nylon, dat een typische krimpsnelheid van ongeveer 1,2% heeft (binnen een bereik van 1,0-1,5%). De werkelijke krimpsnelheid van zuiver nylon was 0,5% en voldeed aan de vereiste afmetingen. Als materiaalvervanging niet haalbaar is, is het aanpassen van de matrijs de enige oplossing.

Plaatselijke vervorming en witte vlekken, of zelfs volledige vervorming

Dit probleem doet zich meestal voor in gebieden met hoge zijwanden, ribben en nokken met een kleine trekhoek. De dunne wanddikte vermindert de sterkte van het onderdeel, waardoor het de uitwerpkracht niet kan weerstaan, wat leidt tot materiaalvervorming en wit worden. In ernstigere gevallen kan het onderdeel volledig vervormen of zelfs breken.

Oplossing: Om dit aan te pakken kunt u de hoogte van zijwanden, ribben en nokken verkleinen, de trekhoek vergroten en het matrijsoppervlak in deze gebieden polijsten om de uitwerpweerstand te verminderen. Als je bovendien de koeltijd tijdens het spuitgieten verlengt, kan het onderdeel meer stollen voordat het wordt uitgeworpen, waardoor de kans op vervorming afneemt.

Kort schot: Materiaal onvoldoende op sommige gebieden

Door de dunnere wanddikte neemt de stromingsweerstand toe, wat kan leiden tot materiaaltekorten in bepaalde delen van het onderdeel.

Oplossing: Om dit op te lossen kun je de matrijs- en materiaaltemperatuur verhogen om de vloeibaarheid te verbeteren. Verbeter de ontluchting en vergroot de grootte van de injectiepoorten. Daarnaast kan het helpen om de injectiedruk en -snelheid te verhogen. Het is ook gunstig om materialen te gebruiken met een betere vloeibaarheid, zoals PP, PA of PE.

Laslijnen: Zichtbare lijnen door snellere afkoeling

Door de snellere afkoeling van dunnere wanden is het waarschijnlijker dat er laslijnen ontstaan, vooral rond gaten, wat resulteert in zichtbare markeringen.

Oplossing: Verhoog de matrijs- en materiaaltemperaturen om laslijnen te minimaliseren. Het gebruik van PP-materiaal kan over het algemeen laslijnen voorkomen, hoewel sommige toepassingen niet voldoen aan glans, sterkte of andere vereisten. De injectiedruk en -snelheid verhogen kan ook helpen. Bovendien vereist dit mallen met een hogere precisie om de vorming van flash te voorkomen.

Vlekken: Gevoeligheid voor verkleuring in dunwandige onderdelen

Dunwandige producten zijn gevoeliger voor vlekken. Soms wordt dit veroorzaakt door het inspuiten van koud materiaal tijdens het vormproces, maar er zijn ook andere complexe redenen, zoals materiaaldegradatie door langdurige blootstelling aan hoge temperaturen. Hoewel we hier alleen een algemene verklaring kunnen geven, is het probleem veelzijdig.

Oplossing: Om dit aan te pakken kun je cold runner-putjes in de matrijs inbouwen en een hot runner-systeem gebruiken om koud materiaal te vermijden. Bij de productie van kleine batches kan het zelfs nodig zijn om de spuitmond tussen elke injectiecyclus door te spoelen om koud materiaal of ander defect materiaal te verwijderen. Dit verhoogt echter de operationele complexiteit en de spuitgietkosten, waardoor dit minder gebruikelijk is.

Dunwandige producten zijn gevoeliger voor vlekken. Soms wordt dit veroorzaakt door het inspuiten van koud materiaal tijdens het vormproces, maar er zijn ook andere complexe redenen, zoals materiaaldegradatie door langdurige blootstelling aan hoge temperaturen. Hoewel we hier alleen een algemene verklaring kunnen geven, is het probleem veelzijdig.

Oplossing: Om dit aan te pakken kun je cold runner-putjes in de matrijs inbouwen en een hot runner-systeem gebruiken om koud materiaal te vermijden. Bij de productie van kleine batches kan het zelfs nodig zijn om de spuitmond tussen elke injectiecyclus door te spoelen om koud materiaal of ander defect materiaal te verwijderen. Dit verhoogt echter de operationele complexiteit en de spuitgietkosten, waardoor dit minder gebruikelijk is.

Ontwerpoverwegingen voor dunwandige spuitgietonderdelen

Als je niet zo bekend bent met spuitgietprocessen, is het belangrijk om de uitdagingen van dunwandige ontwerpen te begrijpen en dienovereenkomstig te plannen tijdens de ontwerpfase.

Gebruik materialen met een goede vloeibaarheid

De vloeibaarheid van veelgebruikte thermoplastische kunststoffen kan over het algemeen worden ingedeeld in drie niveaus:

- Goede doorstroombaarheid: PA (polyamide), PE (polyethyleen), PS (polystyreen), PP (polypropyleen), CA (celluloseacetaat), enz.

- Gemiddelde doorstroombaarheid: ABS (Acrylonitril Butadieen Styreen), PMMA (Polymethyl Methacrylaat), POM (Polyoxymethyleen), PCE (Polychloorether), enz.

- Slechte doorstroombaarheid: PC (polycarbonaat), PVC (polyvinylchloride - stijf), PPO (polyfenyleenoxide), PSU (polysulfon), PTFE (polytetrafluorethyleen), enz.

Ontwerpoverwegingen voor onderdelen met dunne wanden

Als het kunststof onderdeel een doosachtige structuur heeft, wat betekent dat het zijwanden heeft, moet je overwegen om de hoogte van de zijwanden te verkleinen of de trekhoek te vergroten. Dit helpt de uitwerpweerstand van het onderdeel te verminderen.

Verminder daarnaast de hoogte van de ribben en vergroot de trekhoek. Voor meer informatie over het ontwerp van wanddiktes, raadpleeg ons andere bericht over dit onderwerp.

Neem contact met ons op als u hulp nodig hebt

Natuurlijk zijn dit slechts algemene richtlijnen. Bij gebrek aan voldoende ervaring in spuitgieten en matrijsontwerp is vaak externe hulp nodig. Als u een meer gedetailleerde evaluatie of aanpassingen aan uw dunwandige deel ontwerpen, Boyan is hier om te helpen. Aarzel niet om onmiddellijk contact met ons op.