Inhoudsopgave

SchakelPrecisie-injectie spuitgieten begrijpen

Als we het hebben over precisie-injectie spuitgieten, denken veel mensen als eerste aan de nauwkeurigheid van de afmetingen van het product. Nauwkeurige afmetingen zijn inderdaad een kernelement van precisie-injectiegieten, maar dat is niet alles. In het proces van precisie spuitgieten worden we geconfronteerd meteen reeks uitdagingen en tests.

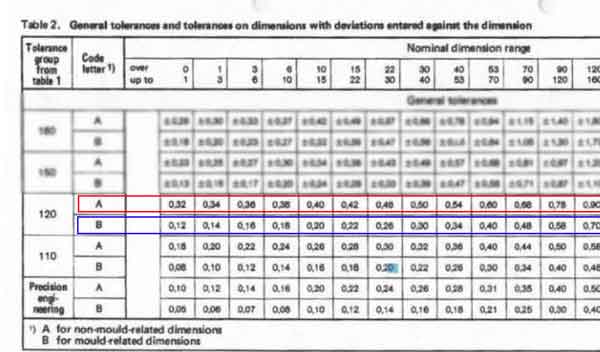

1. Ten eerste is het controleren van de maatnauwkeurigheid een technische uitdaging. Dit omvat detolerantie van onderdeel afmetingen en geometrische dimensionering en tolerantie (GD&T). Dit komt vooral door de krimp van kunststof producten tijdens het spuitgieten, die ook kromtrekken kan veroorzaken en tot vormafwijkingen kan leiden.

2. Ten tweede vertonen spuitgegoten producten vaak verschillende vormfouten, zoals bellen, vloeilijnen, witte en zwarte vlekken enzovoort. Deze defecten hebben niet alleen invloed op het uiterlijk van het product, maar kunnen ook de prestaties ervan verzwakken. Om deze problemen te voorkomen, is het cruciaal om meerdere factoren in het spuitgietproces strikt te controleren, waaronder het materiaal, de injectiesnelheid, de temperatuur en de druk.

3. Daarnaast is het regelen van de wanddikte en de doorstroomlengteverhouding een andere uitdaging. Sommige producten vereisen zeer dunne wanddiktes, terwijl andere dikkere wanden, hogere eisen stellen aan de precisie van de spuitgietmachine. Vooral bij de productie van grote of complex gevormde producten wordt het een technische uitdaging om te zorgen voor een uniforme wanddikte en doorstroomlengteverhouding.

Samengevat gaat het bij precisie spuitgieten niet alleen om maatnauwkeurigheid. Het gaat ook om materialenselectie, optimalisatie van het productieproces, verbetering van de nauwkeurigheid van de apparatuur en strikte controle van de productieomgeving. Alleen door deze factoren uitvoerig te overwegen, kunnen we de hoge kwaliteit en hoge prestaties van het eindproduct garanderen.

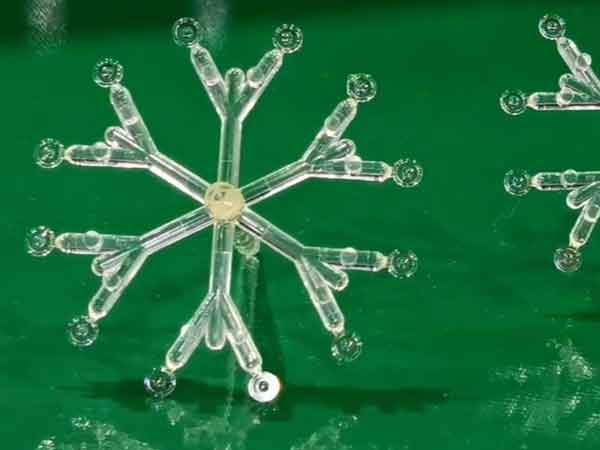

Voorbeelden van Micro-spuitgieten

Microspuitgietproducten vormen het summum van precisietechnologie. Omdat producten steeds kleiner worden, worden de eisen aan hun nauwkeurigheid steeds hoger. Deze techniek vereist een extreem hoge bewerkingsprecisie en geavanceerde apparatuur om ervoor te zorgen dat elk piepklein onderdeel voldoet aan de verwachte dimensionale en functionele normen. Op dit gebied kan zelfs de kleinste verbetering de productprestaties aanzienlijk verbeteren.

Twee aspecten van precisie bij spuitgieten

De nauwkeurigheid van precisie spuitgieten omvat voornamelijk twee aspecten:

- Ten eerste, het verbeteren van de nauwkeurigheid van de spuitgietmatrijs,

- En ten tweede, het verbeteren van de precisie van de spuitgietmachine of het spuitgietproces zelf.

Als er alleen een verbetering van de matrijsnauwkeurigheid nodig is, en de standaardprocessen van een gewone spuitgietmachine worden gebruikt, kan dat voldoende zijn voor de eisen van het product. Deze aanpak is meestalminder duur en minder complex. .

Maar als de procesnauwkeurigheid van de spuitgietmachine ook verbeterd moet worden, neemt de uitdaging aanzienlijk toe. Dit betekent llangere termijnen om problemen op te lossen en hogere kosten. Kortom, de moeilijkheidsgraad en de kosten van precisiespuitgieten zijn nauw verbonden met de nauwkeurigheidseisen.

Belangrijkste kenmerken van precisie-injectiematrijzen

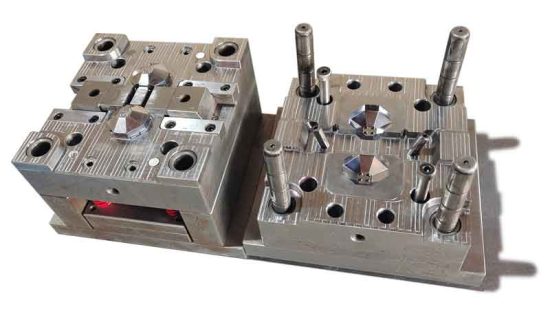

Hoognauwkeurige productietechnieken

Bij de matrijsfabricage zorgt het gebruik van zeer nauwkeurige technieken zoals high-speed frezen, slow wire EDM (Electrical Discharge Machining) en mirror EDM voor de kwaliteit en nauwkeurigheid van de matrijsverwerking. Deze methoden maken extra handmatig slijpen of complexe pasprocessen overbodig. Ze maken het matrijsoppervlak glad en zeer nauwkeurig bij het passen, waardoor defecten zoals vlamdoorslag effectief worden voorkomen, zelfs bij hoge injectiedrukken.

Gebruik van harde matrijsmaterialen

Over het algemeen worden voor precisiematrijzen harde materialen gebruikt met een hardheid boven HRC48, zoals H13, S136, SKD61, 1.2344, enz. Deze materialen zorgen niet alleen voor de duurzaamheid en stabiliteit van de mal, maar behouden ook een hoge precisie bij langdurig gebruik, waardoor ze geschikt zijn voor de productie van precisieonderdelen.

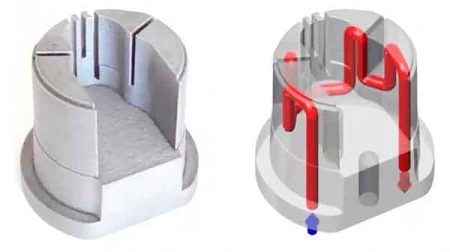

Conformale koeltechnologie

Bij sommige veeleisende spuitgietprocessen kan conforme koeltechnologie producten nauwkeuriger en efficiënter koelen. Deze techniek maakt gebruik van speciale koelkanalen in de matrijs die nauw aansluiten bij de vorm van het product, waardoor een snelle en gelijkmatige koeling wordt bereikt. Dit garandeert de maatnauwkeurigheid van het product en verbetert de productie-efficiëntie.

Intelligente besturing met ingebouwde sensoren

Om de nauwkeurigheid nog verder te verbeteren, zijn sommige hoogwaardige matrijzen uitgerust met druk- en temperatuursensoren. Deze sensoren kunnen belangrijke parameters tijdens het spuitgietproces controleren, zoals druk en temperatuur in de matrijsholte, en nauwkeurig de spuitgietparameters regelen om de productkwaliteit te garanderen. Deze intelligente besturing verbetert niet alleen de productconsistentie en herhaalbaarheid, maar maakt het productieproces ook efficiënter en betrouwbaarder.

Door deze uiterst nauwkeurige ontwerpen en technische middelen wordt het belang van de matrijsnauwkeurigheid in de spuitgietproductie verder benadrukt, wat een betrouwbare garantie biedt voor de productie van hoogwaardige precisiecomponenten.

De sterke punten van precisie spuitgietmachines

Soms is alleen het verbeteren van de precisie van spuitgietmatrijzen niet genoeg om aan de productvereisten te voldoen. In zulke gevallen worden precisie-injectiemachines ingezet om de productkwaliteit te verbeteren.

Er zijn grote verschillen tussen precisie spuitgietmachines en conventionele machines, en deze verschillen hebben een directe invloed op de kwaliteit en de kosten van de producten.

(Allektrische spuitgietmachines worden cruciaal bij het precisiegieten vanwege hun uitzonderlijke nauwkeurigheid).

1. Hoge injectiedruk

Soort injectiedruk De druk in conventionele spuitgietmachines ligt meestal tussen 147~177Mpa, terwijl precisie-injectiegietmachines met een hogere druk van 216~243 Mpa werken, en zelfs ultrahogedruk spuitgietmachines kunnen 243~392 MPa. Spuitgieten onder ultrahoge druk verbetert de maatnauwkeurigheid van het product enorm doordat de krimp tot bijna nul wordt gereduceerd, maar het stelt ook hogere eisen aan zowel de matrijzen als de machines.

Effecten van injectiedruk Een veel voorkomend probleem bij spuitgieten onder ultrahoge druk is depotentiële terugloop van gesmolten kunststof in de schroef, wat de kwaliteit van de kunststof en de prestaties van de spuitgietproducten kan verminderen. Om dit te voorkomen, kunnen ultrahogedruk spuitgietmachines aparte injectieschroeven en plunjers gebruiken of speciale terugslagkleppen. Bovendien vereisen hogere injectiedrukken grotere sluitkracht, vooral voor grotere producten.

Invloeden op kunststof matrijzen Het spuitgieten onder ultrahoge druk stelt strenge eisen aan matrijzen. Niet alleen moeten matrijzen kleinere openingen hebben om afspatten te voorkomen, maar ze vereisen ook een hogere verwerkingsprecisie en een goed ontluchtingssysteem. Bovendien neemt de slijtage van matrijzen toe, waardoor hogere hardheid en slijtvastheid nodig zijn, wat de productiekosten van de matrijzen direct verhoogt.

Effecten op productiekosten Hoewel ultrahoge druk de krimp van kunststof producten kan verminderen en hun dichtheid en gewicht kan verbeteren, betekent het ook een hoger energieverbruik en een grotere slijtage van de matrijs, wat leidt tot hogere algemene productiekosten.

Conclusie: Hoewel spuitgieten onder ultrahoge druk een methode is om precisie te bereiken bij het spuitgieten en inderdaad een hogere maatnauwkeurigheid en productkwaliteit kan bieden, gaat dit ten koste van hogere productiekosten en technische eisen.

Daarom wordt de ultrahogedrukspuitgiettechnologie meestal niet zomaar gebruikt als er geen specifieke vereisten zijn. In plaats daarvan moet de keuze van de spuitgietmachine gebaseerd zijn op de werkelijke behoeften van het product en het kostenbudget. Bij de selectie van precisie-injectiemachines moet rekening worden gehouden met de integratie van productvereisten, kosteneffectiviteit en technische haalbaarheid.

2. Hoge injectiesnelheid

Injectiesnelheid is een cruciale maatstaf voor het beoordelen van de prestaties van spuitgietmachines. Conventionele spuitgietmachines werken meestal met snelheden rond 100mm/s, terwijl hogesnelheidsmachines dit bereik ver overschrijden en snelheden bereiken van 300mm/s tot 1000mm/s, waarbij sommige modellen zelfs hogere snelheden bereiken en een versnelling van de plunjer van meer dan 20G.

Spuitgieten op hoge snelheid brengt niet alleen een hogere productie-efficiëntie met zich mee, maar ook een hogere injectiedruk. Dat betekent dat je bij het gebruik van hogesnelheidsspuitgietmachines uitdagingen moet aangaan die te maken hebben met een hoge injectiedruk. Hogesnelheidsspuitgieten helpt de productie-efficiëntie te verbeteren en kan effectief bepaalde defecten in het spuitgietproces oplossen, zoals vloeilijnen en kromtrekken, waardoor de algehele kwaliteit van het product verbetert.

Niet alle producten zijn echter geschikt voor hogesnelheidsspuitgieten. De juiste injectiesnelheid hangt af van de specifieke eisen van het product, zoals materiaaleigenschappen, complexiteit van het ontwerp en kwaliteitsnormen. Een hogere snelheid is niet altijd beter; de juiste snelheidskeuze moet gebaseerd zijn op een uitgebreide afweging van producteigenschappen en productiebehoeften.

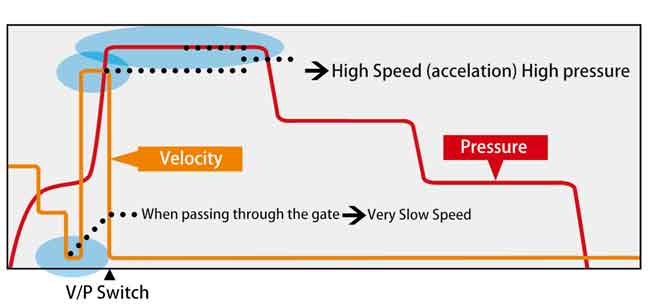

3. Nauwkeurige gesegmenteerde regeling van snelheid, druk en debiet

Nauwkeurige regeling van snelheid, druk en flow in het spuitgietproces is de sleutel tot productkwaliteit. Met Segmentale regeling van deze parameters kunnen hun voordelen volledig worden benut en kunnen tekortkomingen worden gecompenseerd, vooral bij complexe producten of producten met hoge eisen.

3.1 Gesegmenteerde injectiesnelheidsregeling

Voordelen van hogesnelheidsinjectie

- Verkort de injectietijd en verbetert de productie-efficiëntie.

- Vergroot de vloeiafstand, waardoor materialen complexe mallen kunnen vullen.

- Verbetert de oppervlakteglans van het product, waardoor de uiterlijke kwaliteit verbetert.

- Verminder laslijnen, waardoor de structurele integriteit van het product verbetert.

- Vermindert vervorming door koeling en zorgt voor dimensionale stabiliteit.

Voordelen van injectie met lage snelheid

- Voorkomt effectief uitvloeiing en behoudt duidelijke productranden.

- Vermindert vloeisporen en verbetert de oppervlaktestructuur.

- Voorkomt dat schimmel lucht vasthoudt en lucht inbrengt, waardoor defecten verminderen.

- Voorkomt vervorming van de moleculaire oriëntatie, waardoor de fysische eigenschappen behouden blijven.

Toepassing van gesegmenteerde regeling Verschillende productvereisten vereisen verschillende injectiesnelheden. Eenvoudige structuren hebben misschien maar één of twee snelheidssegmenten nodig, terwijl complexe producten met hoge eisen meerdere segmenten nodig kunnen hebben.

Door verschillende snelheden te gebruiken in verschillende injectiefasen kan het vulproces worden geoptimaliseerd op basis van de productkenmerken en het matrijsontwerp, waardoor defecten zoals lasnaden, vervorming, uitvloeiing en scheuren worden verminderd en de interne spanning wordt geminimaliseerd.

Precisie-spuitgietmachines zijn meestal uitgerust met uiterst nauwkeurige verplaatsingssensoren, die zorgen voor een snelheidsregeling met een nauwkeurigheid van 0,1 mm en een breed bereik van zeer hoge tot zeer lage snelheden.

3.2 Gesegmenteerde houddrukregeling

Meerfasige houddrukstrategie De houddruk bij spuitgieten is meestal verdeeld in verschillende fasen:

- De eerste trap verlaagt de druk om flash te voorkomen.

- De tweede fase verhoogt de druk om krimp te verminderen en de maatnauwkeurigheid te verbeteren.

- De derde trap verlaagt de druk om de restspanning te minimaliseren.

<Druksensoren kunnen op meerdere plaatsen op de spuitgietmachine geïnstalleerd worden, zoals de spuitmond, het hotrunnersysteem, het coldrunnersysteem en de matrijsholte om de kunststofdruk in realtime te meten en te controleren. Deze gegevens kunnen in realtime geregistreerd en aangepast worden, zodat de juiste druk bij elke stap gegarandeerd wordt, defecten verminderd worden en inspectie en probleemoplossing na het spuitgieten eenvoudiger worden.

De precisie van de injectie- en houddrukregeling kan 0,1Mpa bereiken, zodat de druk nauwkeurig wordt toegepast en het spuitgieten van hoge kwaliteit is.

Samengevat is nauwkeurige gesegmenteerde regeling van snelheid, druk en stroming een onmisbare technologie in het precisie spuitgieten. Door deze belangrijke parameters nauwkeurig in te stellen, kunnen de productkwaliteit en productie-efficiëntie aanzienlijk worden verbeterd, zodat kan worden voldaan aan de productiebehoeften van diverse complexe en hoogwaardige vereisten.

4. Temperatuurregeling

Temperatuurregeling is een cruciaal aspect van precisie-injectiegieten dat niet over het hoofd mag worden gezien. Tijdens het spuitgietproces moet de temperatuur van de vaat en nozzle strikt geregeld worden, vaak met behulp van een gesloten regelsysteem om de precisie te verbeteren. Momenteel wordt de temperatuur van de schroef en het vat vaak geregeld met een PID (Proportional, Integral, Differential) regeling, met een nauwkeurigheid die binnen ±1℃ kan worden gehouden.

Daarnaast is de temperatuur van de matrijs even belangrijk, waardoor matrijstemperatuursensoren een sleutelrol spelen in het garanderen van spuitgietkwaliteit. Een nauwkeurige temperatuurregeling zorgt ervoor dat kunststof materialen in hun optimale staat worden geïnjecteerd, wat leidt tot de productie van producten met een stabiele kwaliteit en precieze afmetingen.

5. Aangepaste schroeven voor precisie spuitgieten

Bij precisie spuitgietmachines is het ontwerp van de schroef bijzonder cruciaal. Deze machines gebruiken meestal schroeven die ontworpen zijn voor lage afschuiving om de afschuifwarmte in het materiaal te verminderen, waardoor overmatige materiaaloververhitting wordt voorkomen. Om aan deze ontwerpeis te voldoen, hebben precisie spuitgietmachineschroeven over het algemeen een grotere lengte-diameter verhouding, meestal tussen de 24-30, wat resulteert in een slankere vorm. Dit ontwerp helpt de verwerkingscapaciteit van de schroef en de uniformiteit van het materiaal te verbeteren. Bovendien moeten deze schroeven werken bij hogere draaisnelheden.

Voor producten en materialen met speciale eisen gebruiken precisie spuitgietmachines vaak gespecialiseerde schroeven, terwijl conventionele spuitgietmachines eerder schroeven voor algemeen gebruik gebruiken.

Om de hoge injectiedruk beter aan te kunnen, zijn de schroeven in precisie spuitgietmachines vaak gemaakt van gelegeerd staal, zodat ze sterk en duurzaam zijn onder hoge druk. Schroeven in conventionele spuitgietmachines zijn daarentegen meestal gemaakt van roestvrij staal. In het algemeen is de rol van de schroef in precisie spuitgietmachines van vitaal belang, omdat het ontwerp en de materiaalkeuze direct van invloed zijn op de kwaliteit van de producten en de efficiëntie van de productie.

6. Nauwkeurigheid van het opspannen van matrijzen bij precisie spuitgieten

Bij precisie-injectiegieten speelt de nauwkeurigheid van het opspannen van de matrijs een cruciale rol bij het bepalen van de productkwaliteit. Het vereist dat de stationaire matrijs (vaste mal) en de bewegende matrijs (bewegende mal) zeer nauwkeurig worden gepositioneerd, waarbij het parallellisme tussen beide doorgaans binnen 0,06-0,08 mm wordt gehouden. Om deze precisie te bereiken, worden verschillende maatregelen genomen:

Het verbeteren van de stijfheid van de malHet gebruik van hoogstijve mallen kan de stabiliteit en duurzaamheid van de mal effectief verbeteren en de vervorming tijdens het spuitgieten onder hoge druk verminderen.

Gebruik van grote lineaire rails Het gebruik van grote lineaire rails zorgt voor een soepele en nauwkeurige beweging van de matrijs, waardoor de nauwkeurigheid van het klemmen van de matrijs wordt verbeterd.

Hoogprecisie spuitmondcontactmechanisme Het optimaliseren van het spuitmondcontactmechanisme voorkomt beweging van de stationaire matrijs door spuitmondcontact tijdens het injectieproces, waardoor de injectienauwkeurigheid gegarandeerd is.

De stijfheid van de basis versterkenHet gebruik van een basis met hoge stijfheid, zoals een basis gemaakt van een enkel gietstuk, kan de stabiliteit en precisie van de hele spuitgietmachine verbeteren en een hoge nauwkeurigheid behouden bij langdurig gebruik.

<Het verbeteren van het klemmechanisme van de mal, zoals het optimaliseren van de warmteoverdracht, kan het niet-parallellisme van de mal als gevolg van temperatuurvariaties elimineren, waardoor de precisie van de mal behouden blijft.

In praktische toepassingen, zoals bij de productie van smartphone lenzen, kunnen deze nauwkeurige controles en optimalisaties de productkwaliteit aanzienlijk verbeteren. Ze kunnen bijvoorbeeld de offset van het geometrische middelpunt van het boven- en onderoppervlak verminderen, naar verluidt tot minder dan 1,12um. De fijne controle van de klemmingsnauwkeurigheid van matrijzen bij precisie-injectiegieten is essentieel om ervoor te zorgen dat producten voldoen aan hoge kwaliteitsnormen.

Voorbeeld: Lenzen voor mobiele telefoons

De lenzen voor mobiele telefoons, die het precisie spuitgieten laten zien, bevatten geavanceerde technologieën om een productie van hoge kwaliteit te garanderen. De belangrijkste technieken zijn:

- Materiaal: APEL, een superieur COC, verbetert de lenskwaliteit.

- Gespecialiseerd schroefontwerp: Vermindert defecten zoals zwarte en witte vlekken, waardoor het defectpercentage aanzienlijk daalt van 10,7% naar 0,1%.

- Zeer nauwkeurig sluitmechanisme: Handhaaft de offset van het optische centrum binnen 1,12 micrometer, voor optimale lensprestaties.

- Injectiesnelheid: Een hoge snelheid van 550-600 mm/s zorgt voor een gelijkmatige materiaalverdeling.

- Nauwkeurige V/P-regeling: Stabiliseert de druk en temperatuur tijdens het injecteren om fouten zoals flash te voorkomen.

Deze technologieën verbeteren niet alleen de kwaliteit van de lenzen, maar tonen ook de focus van de productie-industrie op precisie en betrouwbaarheid.

Conclusie: Kwaliteitsnormen voor precisie spuitgieten

Precisie spuitgieten stelt hogere kwaliteitsnormen in meerdere aspecten in vergelijking met conventioneel spuitgieten. Deze omvatten de toepassing van hoge snelheid en hoge druk, nauwkeurige gesegmenteerde controle van snelheid en druk, evenals nauwkeurige temperatuurregeling. Bovendien laat precisie-injectiegieten op het vlak van schroefontwerp en matrijsklemmechanismen normen zien die die van conventioneel spuitgieten overtreffen.

De specifieke precisiespuitgiettechnieken die nodig zijn, variëren echter voor verschillende producten. De in dit artikel besproken principeszijn slechts basisrichtlijnen.Een dieper begrip en toepassing van precisie spuitgieten vereisen analyse en onderzoek gebaseerd op specifieke productgevallen. Dit betekent dat precisie spuitgietenniet slechts een vaste set technische specificaties is, maar een complex proces dat flexibel aangepast en geoptimaliseerd moet worden volgens specifieke toepassingsscenario's.