Inhoudsopgave

SchakelHet begrijpen van de Grondbeginselen van Nylon Spuitgieten

Op het gebied van kunststofproductie is het spuitgieten van nylon een cruciale techniek die bekend staat om zijn veelzijdigheid en sterkte. Met deze methode wordt nylon getransformeerd in diverse producten, van auto-onderdelen tot alledaagse voorwerpen.

Dit artikel gaat dieper in op de nuances van het spuitgieten van nylon, met de nadruk op de populairste vormen, PA6 en PA66, en de essentiële aspecten van het spuitgietproces. Onze verkenning biedt inzicht in dit belangrijke productieproces en benadrukt hoe wijzigingen de eigenschappen van nylon en de toepassingen ervan in verschillende industrieën verbeteren. Ontdek samen met ons de ingewikkelde wereld van het spuitgieten van nylon, een hoeksteen van de moderne productie.

Veelzijdigheid van Nylon Spuitgegoten Producten

Nylon wordt zo veel gebruikt dat nylon spuitgegoten producten bijna overal in ons dagelijks leven te vinden zijn. Hieronder staan enkele voorbeelden van nylon producten, die een snel overzicht geven van hun wijdverspreide toepassingen.

Op zoek naar nylon spuitgiet expertise? Neem contact met ons op voor uitzonderlijke service!

Wat is nylon?

Nylon is een synthetisch polyamide (afgekort als PA), een type polymeer dat wordt gevormd door amide bindingen (-NH-CO-). Het behoort tot de familie van semi-kristallijne thermoplastische polymeren. Bekend om zijn sterkte, taaiheid, weerstand tegen hoge temperaturen, slijtvastheid en lage wrijving, wordt nylon veel gebruikt in textielproductie en spuitgietprocessen. Dit materiaal werd eind jaren 1930 uitgevonden en genoemd door het Amerikaanse bedrijf DuPont. Nylon werd eerst gebruikt voor borstelharen van tandenborstels en breidde zich later uit tot de productie van kousen, parachutes en andere artikelen.

De naam “nylon” is heel gedenkwaardig, hoewel er geen duidelijke verklaring is voor de specifieke betekenis ervan. Desalniettemin is het een succesvol voorbeeld van commerciële branding.

Het is belangrijk op te merken dat nylon weliswaar een soort polyamide is, maar dat niet alle polyamiden nylon worden genoemd. Natuurlijke materialen zoals zijde en wol zijn bijvoorbeeld polyamiden die zijn samengesteld uit aminozuren, en bepaalde aromatische polyamiden vallen ook niet onder de categorie nylon.

Soorten nylon

De primaire soorten nylon zijn Nylon 6 en Nylon 66, die de markt domineren. Nylon 6 staat bekend als polycaprolactam, terwijl Nylon 66 polyhexamethyleenadipamide is. Nylon 66 is ongeveer 12% harder dan Nylon 6. Hierna volgen Nylon 11, Nylon 12, Nylon 610 en Nylon 612.

Daarnaast zijn er soorten zoals Nylon 1010, Nylon 46, Nylon 7, Nylon 9, Nylon 13 en nieuwere soorten zoals Nylon 6I, Nylon 9T en de specialiteit Nylon MXD6, die bekend staat om zijn barrière-eigenschappen. Deze diverse types van nylon bieden een waaier van eigenschappen aan die aan verschillende industriële behoeften en toepassingen tegemoet komen.

Voordelen en nadelen van nylon

Nylon, een veelgebruikt synthetisch materiaal, heeft de volgende voor- en nadelen:

Voordelen:

- Hoge mechanische sterkte: Nylon staat bekend om zijn uitstekende sterkte en taaiheid, waardoor het ideaal is voor toepassingen die een hoge mechanische sterkte vereisen. Zijn taaiheid neemt verder toe wanneer het water absorbeert.

- Weerstand tegen hoge temperaturen: Standaard nylon is bestand tegen temperaturen boven de 100 ℃ en bepaalde aangepaste types kunnen zelfs temperaturen tot 200 ℃ verdragen.

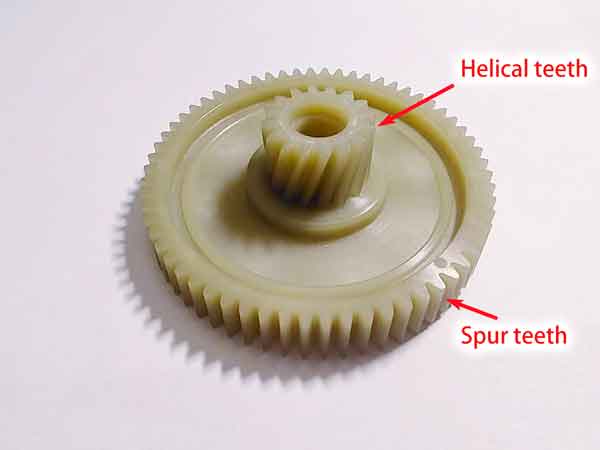

- Glad en slijtvast oppervlak: De oppervlakte van nylon is vlot met een lage coÃ"fficiÃ"nt van wrijving, die significante slijtageweerstand aanbiedt. Het stelt zelfsmerende eigenschappen tentoon wanneer gebruikt als deel van bewegende machines, die lawaai verminderen en de behoefte aan smeermiddelen in wrijvingarme toepassingen elimineren.

- Corrosiebestendigheid: Nylon is goed bestand tegen alkali en de meeste zoutoplossingen. Het weerstaat ook zwakke zuren, motoroliën, benzine, aromatische koolwaterstofsamenstellingen, en algemene oplosmiddelen. Het nylon is inert aan aromatische samenstellingen en biedt uitstekende weerstand tegen benzine, oliën, vetten, alcohol, en zwakke alkali, samen met indrukwekkende anti-veroudert eigenschappen aan.

- Goede elektrische isolatie: Nylon behoudt een bepaalde elektrische weerstand, zelfs in vochtige omgevingen.

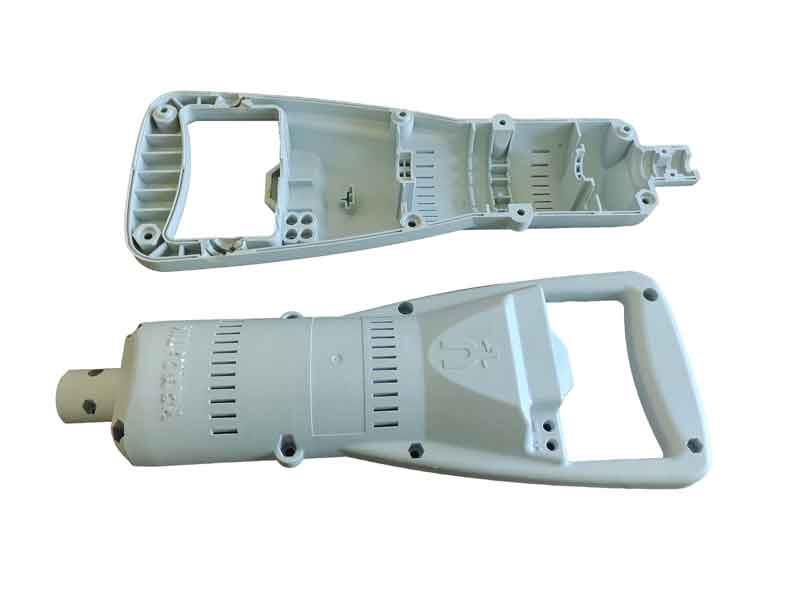

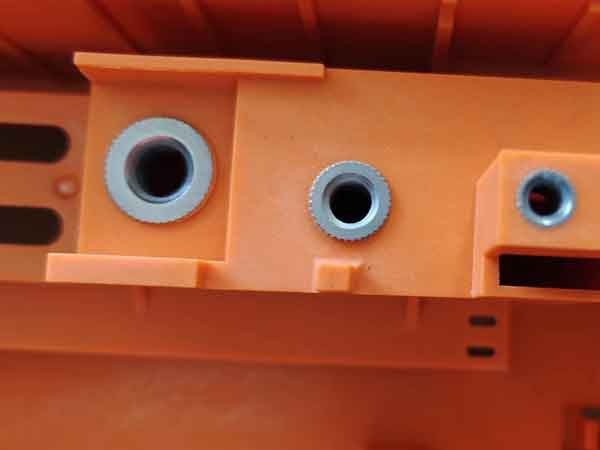

Het nylon is Ideaal voor Tussenvoegsel het Vormen wegens Zijn Sterkte

De sterkte en taaiheid van nylon maken het ideaal voor het vormen van metalen inzetstukken. De behuizing bevat 34 ingesloten metalen moeren. Omdat het handmatig installeren meer dan 2 minuten duurt, is het voorverwarmen van de inzetstukken inefficiënt. Toch is de kans op plastic barsten klein, zelfs met koele inzetstukken.

Nadelen:

- Waterabsorptie en zwelling: Nylon heeft de neiging om water te absorberen, met een absorptiesnelheid die 3% overschrijdt, wat leidt tot slechte dimensionale stabiliteit.

- Slechte UV-bestendigheid: Langdurige blootstelling aan de buitenlucht kan nylon doen verouderen en afbreken.

- Beperkte temperatuurbestendigheid: Nylon wordt broos en verliest sterkte in omgevingen met een lage temperatuur, terwijl het gevoelig is voor veroudering en degradatie bij hoge temperaturen.

Daarom is het bij het kiezen van nylon als materiaal essentieel om rekening te houden met deze sterke en zwakke punten om de geschiktheid en duurzaamheid voor specifieke toepassingen te garanderen.

Nylon 6 en Nylon 66 voor het Spuitgieten

Omdat deze twee soorten nylon het meest gebruikt worden bij spuitgieten, vergelijken we ze om hun eigenschappen te begrijpen. Beide behoren tot de polyamidefamilie van polymeren en hebben gelijkenissen in hun moleculaire structuur.

Gelijkenissen en verschillen:

Semi-Kristallijne Aard: Beide zijn semi-kristallijne kunststoffen, maar Nylon 66 heeft een hogere mate van kristalliniteit dan Nylon 6, wat leidt tot enkele verschillen in fysische eigenschappen.

Dichtheid: De dichtheid van zowel Nylon 6 als Nylon 66 is ongeveer 1,10 tot 1,15 g/cm3. Echter, het opnemen van glasvezels of andere vulstoffen kan de dichtheid verhogen, meestal blijvend onder 1,5 g/cm3.

Smeltpunt: Het smeltpunt van Nylon 66 ligt rond 260 ℃, wat 20-40 graden hoger is dan Nylon 6. Dit geeft Nylon 66 een superieure hittebestendigheid. Dit geeft Nylon 66 superieure hittebestendigheid, maar het schiet tekort in elasticiteit, taaiheid en weerstand tegen vermoeidheid in vergelijking met Nylon 6.

Taaiheid: Nylon 6 biedt een betere taaiheid.

Hardheid: Nylon 66 is harder dan Nylon 6.

Viscositeit en vormen: Nylon 6 heeft een lagere viscositeit, waardoor het gemakkelijker te vormen is, en het geeft een betere oppervlakteglans. Het heeft echter een hogere waterabsorptie, met een verzadigingswaterabsorptie van ongeveer 10%. Deze hoge absorptie kan de prestaties van het materiaal aanzienlijk verminderen, waarmee rekening moet worden gehouden in het ontwerp.

Temperatuurbestendigheid: Nylon 66 is bestand tegen temperaturen van ongeveer 180-190 graden Celsius, wat 50-60 graden hoger is dan Nylon 6.

Door deze verschillen en gelijkenissen te begrijpen, kunnen fabrikanten en ontwerpers beter geïnformeerde beslissingen nemen over welk type nylon het meest geschikt is voor hun specifieke toepassingen, vooral met betrekking tot spuitgietprocessen.

Soorten Gewijzigd Nylon

Om de zwakke punten van nylon te overwinnen, zijn er op de markt verschillende gemodificeerde vormen van nylon ontwikkeld. De meest voorkomende modificatiemethoden zijn mengen, vullen, encopolymerisatie. Bij mengen wordt nylon gemengd met andere kunststoffen of rubbers om elkaars sterke punten aan te vullen; bij vulmodificatie worden meestal materialen als glasvezels, calciumcarbonaat of talk toegevoegd om de sterkte te verhogen en krimp te verminderen; bij copolymerisatie wordt de molecuulketen gemodificeerd, waarbij andere functionele groepen of polymeren op PA6-ketens worden geënt of gesegmenteerd om de algemene prestaties te verbeteren.

Hier zijn enkele veelgebruikte aangepaste nylons:

Versterkt nylon: Het meeste versterkte nylon gebruikt glasvezels, samen met vulstoffen zoals calciumcarbonaat en talk. Deze additieven verbeteren de dimensionale stabiliteit en hardheid, maar ze kunnen ook de dichtheid verhogen en de taaiheid en oppervlakteglans van het materiaal verminderen.

Gehard nylon: Het primaire doel van het harden met rubber is het verbeteren van de prestaties bij lage temperaturen. Gewoon nylon wordt bros en verliest functionaliteit bij temperaturen tussen -30 en -20 graden Celsius. Gangbare hardingsmiddelen zijn EPDM-rubber, EPR-rubber, nitrilrubber, styreen-butadieenrubber en polybutadieenrubber, waarbij EPDM het meest wordt gebruikt. Gehard nylon kan echter de vloeibaarheid van het materiaal verminderen, wat het spuitgieten moeilijker maakt. Het is belangrijk op te merken dat het gebruik van verhardingsmiddelen en vlamvertragers samen ervoor kan zorgen dat de vlamvertragers niet meer effectief zijn.

<Slijtvast nylon: Slijtvast nylon wordt bereikt door additieven toe te voegen zoals koolstofvezels, molybdeendisulfide, grafiet, PTFE-poeder of siliconenpoeder om de wrijving te verminderen of de hardheid van het oppervlak te verhogen, waardoor slijtage wordt verminderd.

Vlamvertragend Nylon: Vlamvertragers op de markt vallen over het algemeen uiteen in drie categorieën: gehalogeneerde, niet-gehalogeneerde en op rode fosfor gebaseerde vlamvertragers, hoewel de laatste minder vaak voorkomen. Niet-gehalogeneerde vlamvertragers zijn milieuvriendelijker omdat ze minder rook en minder bijproducten produceren bij verbranding. Gehalogeneerde vlamvertragers zijn efficiënter, maar produceren zwarte rook en schadelijke gassen bij verbranding. Het is cruciaal om te begrijpen dat vlamvertragende kunststoffen niet onbrandbaar zijn, maar ontworpen zijn om uit te gaan zodra de vlammenbron wordt verwijderd.

Transparant nylon: Transparant nylon kan een lichtdoorlatendheid van meer dan 90% bereiken, vergelijkbaar met PMMA, en bezit ook een goede treksterkte en slagvastheid. De sleutel tot het creëren van transparant nylon ligt in het wijzigen van de rangschikking van polymeerketens of het introduceren van specifieke comonomeren om de kristalliniteit te verminderen, aangezien de kristallijne en amorfe gebieden verantwoordelijk zijn voor de ondoorzichtigheid van het materiaal.

Daarnaast zijn er nog andere types, zoals het galvaniseren van nylon, UV-bestendig nylon, enz. die hier niet in detail worden besproken. Deze modificatietechnieken hebben de toepassingen van nylon aanzienlijk uitgebreid en voorzien in een bredere waaier van industriële en alledaagse behoeften.

Zeer belangrijke Overwegingen voor Nylon Spuitgieten

Bij het spuitgieten van nylon moeten verschillende belangrijke methoden en technieken onder de knie zijn om de productkwaliteit te garanderen. Deze omvatten:

Drogen van Nylon Materiaal: Nylon is gevoelig voor vochtabsorptie, dus het is cruciaal om het te drogen voor het spuitgieten. De aanbevolen droogtemperatuur is 120 ℃ gedurende 4 uur. Deze stap verschilt van sommige andere kunststoffen zoals PP, waarvoor drogen vóór het spuitgieten niet nodig is.

Injectie spuitgiettemperatuur:

PA6: Het normale spuitgiettemperatuurbereik voor PA6 is 220-260 ℃. Over het algemeen wordt aanbevolen om de temperaturen van de tweede en derde fase in te stellen op 240-250 ℃, waarbij de temperatuur van de spuitmond wordt geregeld op 210-220 ℃. De temperatuur bij de spuitmond moet 10 graden lager zijn dan de spuitmondtemperatuur, omdat een te hoge temperatuur kan leiden tot problemen met de materiaalafvoer en het slippen van de schroef.

PA66: Het smeltpunt van PA66 ligt rond 255-260 ℃. De temperatuur van het mondstuk moet worden ingesteld op 265-275 ℃, en de temperaturen van de tweede en derde fase op 280-290 ℃, met de gate-temperatuur rond 280 ℃.

Versterkt Nylon: Voor versterkt nylon (voor zowel Nylon 6 als Nylon 66) is het raadzaam om de spuitgiettemperatuur met 10-20 graden te verhogen vanwege de relatief slechte vloeibaarheid. Om het uiterlijk van het product te verbeteren, kunnen de temperaturen van de tweede en derde fase ook met 10-20 graden worden verhoogd.

<Injectiesnelheid: Bij de productie van nylon producten die glasvezels bevatten, is het noodzakelijk om de injectiesnelheid te verhogen om te voorkomen dat er zwevende vezels op het productoppervlak verschijnen.

Giettemperatuur: Voor Nylon 6 en Nylon 66 is de aanbevolen matrijstemperatuur 80-120 ℃. De matrijstemperatuur beïnvloedt de oppervlaktekwaliteit en kristalliniteit van het product. Producten met dunnere wanden hebben een hogere matrijstemperatuur nodig, terwijl producten met dikkere wanden verwerkt kunnen worden met een lagere matrijstemperatuur, zoals 40-80 graden.

Meer uitleg over de schimmeltemperatuur

De matrijstemperatuur speelt een cruciale rol bij het bepalen van de oppervlaktekwaliteit en kristalliniteit van producten. Een hogere matrijstemperatuur resulteert in een betere oppervlaktekwaliteit en verhoogt ook de kristalliniteit van het product. Dit komt doordat een hogere temperatuur het afkoelproces vertraagt, waardoor de kunststof meer tijd heeft om te kristalliseren.

Een verhoogde kristalliniteit maakt nylon producten dichter, slijtvaster, harder en verhoogt hun elasticiteitsmodulus. Het vermindert ook de waterabsorptie, waardoor deze producten geschikter zijn voor toepassingen waar sterkte en stijfheid essentieel zijn.

Aan de andere kant, als je wilt dat je nylon producten flexibeler en rekbaarder zijn, moet je streven naar een lagere kristalliniteit. Dit kan worden bereikt door de matrijstemperatuur te verlagen. Lagere temperaturen versnellen het afkoelingsproces, verstoren het kristallisatieproces in het nylon materiaal en verlagen bijgevolg de kristalliniteit.

aanpakken Drijvende vezel op nylon oppervlak

Een veel voorkomend probleem bij het spuitgieten van met glasvezels versterkt nylon zijn “drijvende vezels”. Dit zijn ruwe, vlekkerige plekken op het oppervlak die worden veroorzaakt door de opeenhoping van glasvezels.

Om zwevende vezels aan te pakken, bestaat de belangrijkste aanpak erin de vloeibaarheid van het nylon materiaal te verbeteren, de matrijstemperatuur te verhogen en de injectiesnelheid en druk te verhogen. Een andere methode bestaat erin een compatibilisator toe te voegen tussen de glasvezel en het nylon materiaal, hoewel dit meestal duurder is omdat het extra ondersteuning van materiaalleveranciers vereist en de prestaties van het nylon in andere aspecten kan verminderen.

Zuiver nylon gebruiken om zwevende vezels te vermijden

Soms, zelfs na het nemen van alle bovenstaande maatregelen, is het onmogelijk om kleine drijvende vezels op het oppervlak van het product te voorkomen, zoals te zien is op de foto's hieronder:

Deze drijvende vezels zijn in veel gevallen aanvaardbaar, maar voor producten van hogere kwaliteit zijn ze niet aanvaardbaar. In dat geval moet je misschien kiezen voor zuiver nylon. Zonder de aanwezigheid van glasvezels zijn de zwevende vezels natuurlijk geen probleem meer.

Puur nylon brengt echter andere uitdagingen met zich mee. Het heeft een sterkere hechting aan de matrijs, wat kan leiden tot plaatselijke wittere plekken en vervorming wanneer het product uit de matrijs komt. Bovendien is de krimpsnelheid hoger dan bij glasvezelversterkt nylon, waardoor het product kleiner kan worden. Dit zijn bijkomende problemen die moeten worden aangepakt.

Waarom veel kleine en middelgrote ondernemingen zich bezighouden met nylon modificatie

Veel kleine en middelgrote bedrijven kiezen om verschillende redenen voor de aanpassing van nylon, met name PA6 en PA66:

Brede Toepassing: De uitstekende sterkte, de slijtageweerstand, de chemische corrosieweerstand en de tolerantie op hoge temperatuur van Nylon maken het op diverse gebieden zoals automobiel, elektronika, machines, en dagelijkse goederen toepasselijk. Deze diversiteit biedt kleine en middelgrote bedrijven een brede marktruimte.

Hoog potentieel voor modificatie: Nylon kan worden verbeterd door verschillende materialen (zoals glas- of koolstofvezels), vulstoffen (zoals minerale vulstoffen) en andere additieven (zoals vlamvertragers en UV-stabilisatoren) toe te voegen om aan specifieke behoeften te voldoen.

Gemak van Verwerking: Nylon is gemakkelijk te gieten en de kosten van productie- en testapparatuur zijn niet hoog, wat de toegangsdrempel verlaagt. De belangrijkste kosten worden geassocieerd met de behoefte aan aanzienlijke productie- en opslagruimte.

Kosteneffectief: Nylon heeft een goed evenwicht tussen kosten en prestaties. Kleine en middelgrote ondernemingen kunnen grondstoffen tegen lagere kosten kopen en het concurrentievermogen van hun producten verbeteren door ze aan te passen.

Stabiele marktvraag: De vraag naar nylon is relatief stabiel, waardoor kleine en middelgrote bedrijven een voorspelbaar bedrijfsklimaat hebben, wat vooral belangrijk is voor bedrijven met beperkte middelen.

volwassen technologie: de nylon modificatietechnologie is relatief volwassen en de verwante verwerkingsmethoden en formules zijn gemakkelijk toegankelijk, waardoor de technische moeilijkheidsgraad afneemt en het voor kleine en middelgrote ondernemingen gemakkelijker wordt om zich deze eigen te maken.

Daarom is nylon modificatie een ideale keuze voor kleine en middelgrote plasticfabrieken, omdat het technisch haalbaar en economisch redelijk is en omdat het kan worden aangepast aan stabiele markteisen. Dit helpt hen om voet aan de grond te krijgen in de sterk concurrerende industrie.

Bezoeken ter plaatse aan kleine en middelgrote materiaalfabrikanten

Bij het selecteren en evalueren van fabrikanten van kleine en middelgrote materialen is een bezoek ter plaatse aan hun fabrieken een cruciale stap. Door persoonlijk aanwezig te zijn, kunt u direct zien of hun productieproces en opslagbeheer voldoen aan de normen voor kwaliteitscontrole. Dergelijke bezoeken stellen je ook in staat om de kwaliteit van de gebruikte grondstoffen te inspecteren en na te gaan of ze zijn uitgerust met adequate testapparatuur om de kwaliteit van het product te garanderen.

Persoonlijke communicatie met de fabrikanten is ook van vitaal belang. Door middel van gesprekken kun je beoordelen of ze over de professionele kennis en inzichten beschikken die nodig zijn om de productkwaliteit en daaropvolgende serviceondersteuning te garanderen. Bovendien kan interactie met hun teamleden je inzicht geven in hun werkhouding en servicebewustzijn, wat belangrijke factoren zijn bij het kiezen van de juiste leverancier.

Om dit proces beter te illustreren, zie je hier een video over de productiesite van gemodificeerd nylon. Deze video geeft je de mogelijkheid om hun productieomgeving en operationele processen visueel te observeren, wat zeer nuttig is bij het beoordelen van hun productiemogelijkheden en productkwaliteit.

Kortom, bezoeken ter plaatse geven u niet alleen informatie uit de eerste hand over de fabrikanten, maar helpen u ook om beter geïnformeerde en praktischere beslissingen te nemen. Dergelijke evaluaties kunnen uw vertrouwen in de kwaliteitscontrole en de productiemogelijkheden van de leverancier versterken en ervoor zorgen dat uw gekozen partner aan uw zakelijke behoeften kan voldoen.

Materiaalprestatie testen Experimenten

Fabrieken waar materialen worden geproduceerd, zijn meestal uitgerust met verschillende experimentele apparatuur om de prestaties van materialen te testen. Deze tests omvatten voornamelijk:

Treksterkte test (inclusief rek bij breuk): Deze test meet het vermogen van het materiaal om trekkrachten te weerstaan. De resultaten worden meestal uitgedrukt in megapascal (MPa). Het omvat ook de rek bij breuk, dat is de mate waarin het materiaal kan rekken voordat het breekt, meestal uitgedrukt in een percentage (%).

Buigkrachttest: Deze test beoordeelt de prestaties van het materiaal bij buigen. Er wordt kracht uitgeoefend om het materiaal te buigen en de vereiste kracht en mate van buiging worden gemeten, meestal uitgedrukt in megapascal (MPa).

Impact Sterkte Test: Deze test evalueert de weerstand van het materiaal tegen plotselinge schokken. De resultaten worden uitgedrukt in kilojoules per vierkante meter (KJ/m²) en geven de taaiheid of slagvastheid van het materiaal aan.

Materiaaldichtheidstest: Deze test bepaalt de dichtheid van het materiaal, wat de massa per volume-eenheid is. De resultaten worden uitgedrukt in gram per kubieke centimeter (g/cm³). De test bestaat uit het wegen van het materiaal in lucht en water om de dichtheid te bepalen.

Smeltstroomtest: De smeltmassastroom (MFR) of smeltindex (MI) meet hoeveel gram gesmolten hars door een standaard capillair buisje stroomt onder specifieke temperatuur- en drukcondities binnen een bepaalde tijd (meestal 10 minuten), uitgedrukt in gram per 10 minuten (g/10min).

Hier vind je een video waarin wordt gedemonstreerd hoe deze tests worden uitgevoerd. In de video zie je het eigenlijke testproces en de apparatuur, waardoor je de specifieke bewerkingen en de betekenis van elke test beter begrijpt.

Deze tests zijn cruciaal om ervoor te zorgen dat materialen voldoen aan de prestatievereisten voor specifieke toepassingen. Met deze gedetailleerde experimentele gegevens kunnen fabrikanten materialen nauwkeurig beoordelen en verbeteren en zo producten van hogere kwaliteit leveren.