Inhoudsopgave

SchakelWat is een DFM-rapport (Design for Manufacturing) over spuitgieten?

Het DFM (Design for Manufacturing) rapport voor spuitgietproducten is een zorgvuldig ontworpen evaluatie-instrument, speciaal voor het beoordelen van het ontwerp van spuitgietproducten. Het belangrijkste doel van dit rapport is ervoor te zorgen dat het productontwerp niet alleen geschikt is voor het spuitgietproces, maar ook geoptimaliseerd is om de productiekosten en complexiteit te verminderen.

Als brug tussen projectklanten en matrijsfabrikanten, vergemakkelijkt het effectief de communicatie door ontwerpconcepten te visualiseren in beelden, waardoor de productkwaliteit en productie-efficiëntie verbeteren. Kortom, een DFM-rapport is een analytisch hulpmiddel om de efficiëntie en haalbaarheid van spuitgegoten productontwerpen te garanderen.

Daarnaast is voor toepassingen met hogere eisen de analyse van de matrijsstroming een andere kritieke stap. Hoewel dit vaak wordt beschouwd als een onderdeel van de DFM-analyse, is het niet altijd noodzakelijk. Een matrijsstromingsanalyse helpt ontwerpers om het gedrag van materialen in de matrijs te begrijpen en zowel het ontwerp als het productieproces te optimaliseren.

In dit artikel introduceren we het concept en het belang van het DFM-rapport op een duidelijke en beknopte manier, aangevuld met specifieke voorbeelden. Ons doel is om te laten zien hoe een DFM-rapport kan helpen bij het bereiken van de optimale match tussen ontwerp en productie, wat leidt tot verbeterde efficiëntie, lagere kosten en betere productprestaties.

De rol van een DFM-rapport voor spuitgieten

Het DFM-rapport (Design for Manufacturing) voor spuitgietproducten speelt een cruciale rol in het productontwikkelings- en productieproces. De belangrijkste functies kunnen als volgt worden samengevat:

Bevestigen en optimaliseren van productontwerp: Het DFM-rapport analyseert de haalbaarheid van een ontwerp in het productieproces en zorgt ervoor dat productontwerpen voldoen aan de productievereisten. Het onderzoekt ook mogelijke gebieden voor optimalisatie in het productontwerp, waardoor de kwaliteit en consistentie van het eindproduct aanzienlijk worden verbeterd.

<Ontwerpplannen voor matrijzen optimaliseren: DFM-analyse onderzoekt verschillende matrijsontwerpopties om ervoor te zorgen dat de beste keuze wordt gemaakt in termen van kwaliteit en kostenefficiëntie.

De productontwikkelingscyclus verkorten: DFM-analyse helpt bij het identificeren van ontwerpproblemen vóór de productie, waardoor tijdrovend herontwerp en herbewerking tijdens de productiefase wordt voorkomen en het product sneller op de markt komt.

Betere samenwerking tussen ontwerp en productie: Het DFM-rapport bevordert de communicatie en samenwerking tussen ontwerpers en productieteams, waardoor beide partijen elkaars behoeften en beperkingen beter begrijpen om tot de beste ontwerpoplossing te komen.

De competentie van matrijsfabrikanten beoordelen: Niet elke matrijsfabrikant is bekend met de potentiële problemen en risico's bij de productie van producten en matrijzen, en sommige zijn misschien niet bedreven in het maken van DFM-rapporten. De kwaliteit van hun DFM-rapporten kan verschillende niveaus van expertise en vaardigheid vertegenwoordigen. Daarom is het een goede methode om de capaciteiten van matrijsfabrikanten te beoordelen.

Typische inhoud van een DFM-rapport

Een standaard DFM-rapport (Design for Manufacturability) voor spuitgietproducten bevat gewoonlijk de volgende elementen:

Gate type en locaties

Ejectorpinnen type en locaties

Locatie van de deellijn

Locatie van lifters en schuivers

Muur- en ribdikteanalyse

Draft angles analysis

Mogelijke optimalisatie voor het onderdeelontwerp

In de volgende paragrafen gaan we dieper in op elk van deze elementen, aangevuld met praktische voorbeelden om hun toepassing en belang bij het ontwerp van spuitgegoten producten te illustreren. Deze aanpak zal de lezer een dieper inzicht geven in de waarde van een DFM-rapport en hoe deze analyses kunnen worden gebruikt om de efficiëntie van het productontwerp en het productieproces te verbeteren.

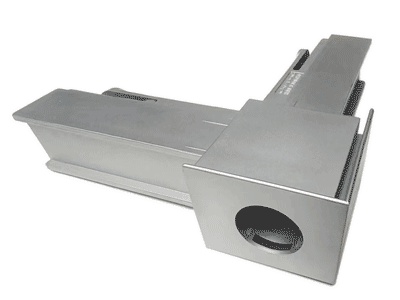

Type poort en locaties

Dit gedeelte verduidelijkt de wegen en plaatsen waarlangs het materiaal de matrijs binnenkomt, wat een sleutelrol speelt in de algehele kwaliteit en het spuitgieteffect van spuitgietproducten.

Een goed poortontwerp is cruciaal voor het vermijden van veelvoorkomende defecten zoals kromtrekken, laslijnen en littekens .

Opmerking:

- In dit geval plaatsten we de poort aan de zijkant van de matrijs in de buurt van een hoek in plaats van in het midden. Deze plaatsing vermindert het kromtrekken van het werkstuk aanzienlijk, omdat poorten in het midden kromtrekken veroorzaken aan beide zijden, wat de vlakheid beïnvloedt.

- Bovendien hebben we een bananenpoort gebruikt, waarbij het litteken van de poort aan de onderkant is geplaatst, zodat het tijdens de assemblage verborgen is en er minder handmatig moet worden bijgesneden. Deze ontwerpbenadering houdt rekening met zowel de esthetische aantrekkingskracht van het product als de productie-efficiëntie.

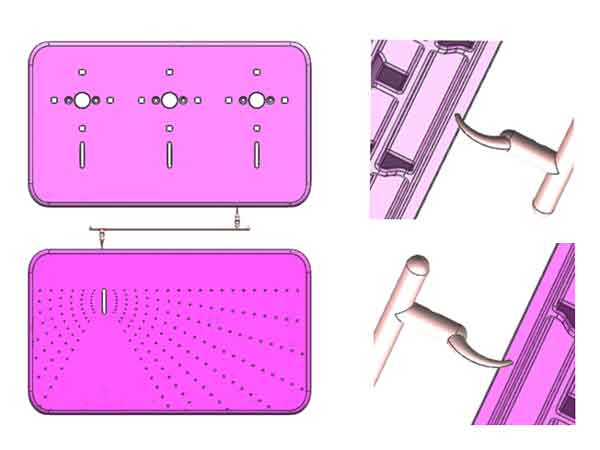

Redenering achter de keuze voor een bananenpoort

Om verder uit te leggen waarom de bananenpoortoptie werd gekozen, bekijken we een vergelijking van drie spuitgietontwerpopties die in de volgende figuur worden geïllustreerd:

Opmerking:

Optie 1 - Directe Gate/Sprue Gate-optie: Dit basisontwerptype heeft een belangrijk nadeel: het laat een groot poortlitteken achter in het midden van het product, dat zelfs zichtbaar kan zijn vanaf de andere kant, meestal aangeduid als “gate blush“. Vanwege dit esthetische probleem wordt deze optie over het algemeen niet aanbevolen, tenzij het product geen uiterlijke vereisten heeft.

Optie 2 - Side Gate/Edge Gate Option: Dit ontwerp is beter uitvoerbaar, maar heeft nog steeds nadelen. Hoewel de littekens van de poort kleiner zijn dan die van directe poorten, blijven er kleine littekens achter op de randen van het product. Deze kunnen zichtbaar zijn na assemblage, waardoor dit ontwerp niet ideaal is.

Optie 3 - Banana Gate Optie: Dit ontwerp verbergt effectief de littekens van de poort na assemblage en is daarom de algemeen aanbevolen benadering. Het is echter belangrijk op te merken dat het breken van de poort en het uitwerpen van het onderdeel een uitdaging kan zijn met een bananenpoort, en het heeft ook een hogere stromingsweerstand.

Aangezien de sprue zich in het midden van de matrijs bevindt, zijn optie 2 en optie 3 over het algemeen geschikter voor een opstelling met twee caviteiten om te lange runners te voorkomen. Maar voor grotere producten waar een opstelling met één caviteit de voorkeur heeft om kosten te besparen, kan een hotrunnersysteem nodig zijn om het probleem van lange runners op te lossen omdat de poort zich aan één kant van het product bevindt.

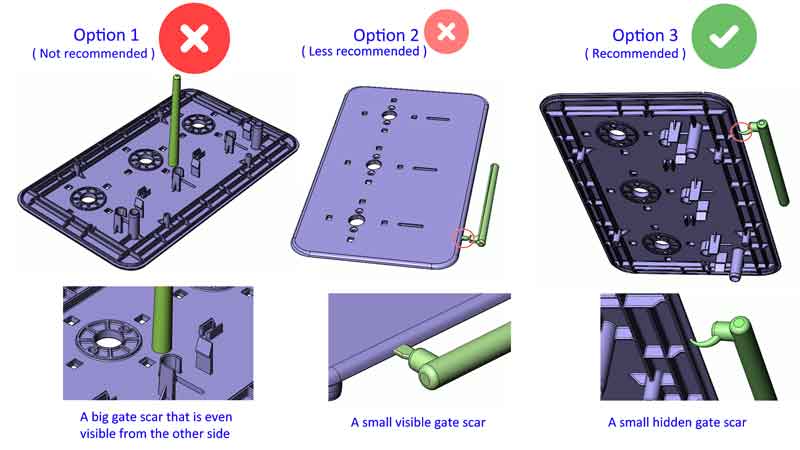

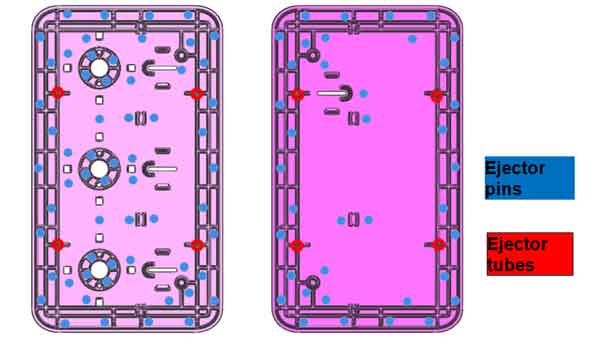

Type en locaties uitwerppennen

Uitwerppennen spelen een cruciale rol in het soepel loslaten van het gegoten product uit de matrijs. De keuze van het type en de precieze locatie heeft een grote invloed op de integriteit en oppervlaktekwaliteit van het product.

- Een belangrijke overweging tijdens de ontwerpfase is of de markeringen van de uitwerppen acceptabel zijn op het oppervlak van het product.

- Het is essentieel om ervoor te zorgen dat het product soepel uit de mal kan worden geworpen. zonder esthetisch onaangename wittere sporen van de uitwerppennen of andere vormen van schade te veroorzaken.

De juiste configuratie van uitwerppennen is van vitaal belang om de integriteit en het uiterlijk van het product te behouden tijdens het ontvormproces.

Opmerking:

- Aangezien de ribben en nokken (elk element met verticale wanden) uitwerpweerstand zullen creëren, worden de uitwerppennen dicht bij deze elementen ontworpen om de weerstand in evenwicht te houden. Dit voorkomt oppervlaktevervorming (door ze vlak te houden).

- Hoe meer ribben het onderdeel heeft, hoe meer uitwerppennen er nodig zijn om de weerstandskracht van de ribben te compenseren.

- Uitwerpbuisjes (vergelijkbaar met uitwerppennen, maar hol van binnen) worden op de nokken met gaten geplaatst.

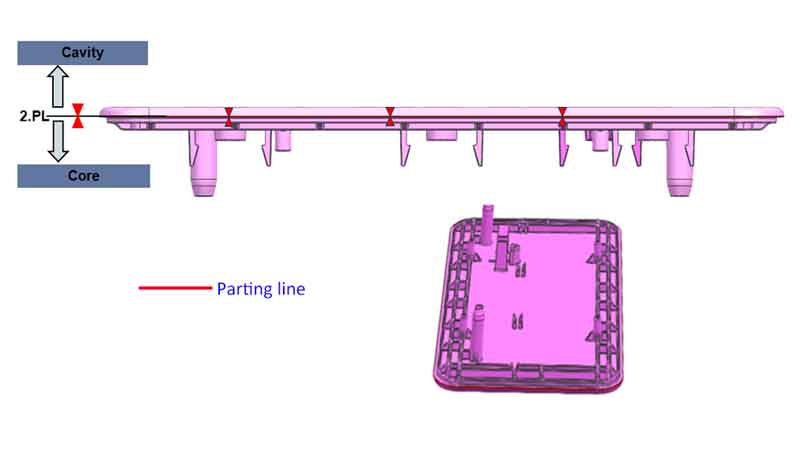

Plaatsing van de deellijn

De deellijn, een cruciaal punt waar de spuitgietmatrijshelften samenkomen, beïnvloedt vooral het uitzicht van het product, vooral door de mogelijke vorming van lijnmarkeringen. Bij langdurig gebruik en slijtage van de matrijs kunnen deze lijnmarkeringen duidelijker worden. Daarom is het raadzaam om de deellijn te plaatsen op plaatsen waar deze minimale invloed heeft op het uiterlijk van het product.

Bovendien kan de deellijn, daar waar de matrijs sluit, ook de nauwkeurigheid van de afmetingen van het product beïnvloeden. Specifieke gevolgen voor de maatnauwkeurigheid zijn te vinden onder type A afmetingen in de richtlijnen voor spuitgiettoleranties.

Voorbeeld 1

Opmerking:

Voor onderdelen zoals dit paneel is de keuze van de plaats van de deellijn relatief eenvoudig en direct. Kiezen voor een positie op een getrapt vlak oppervlak helpt lijnmarkeringen voorkomen en is ook minder gevoelig voor slijtage van de matrijs.

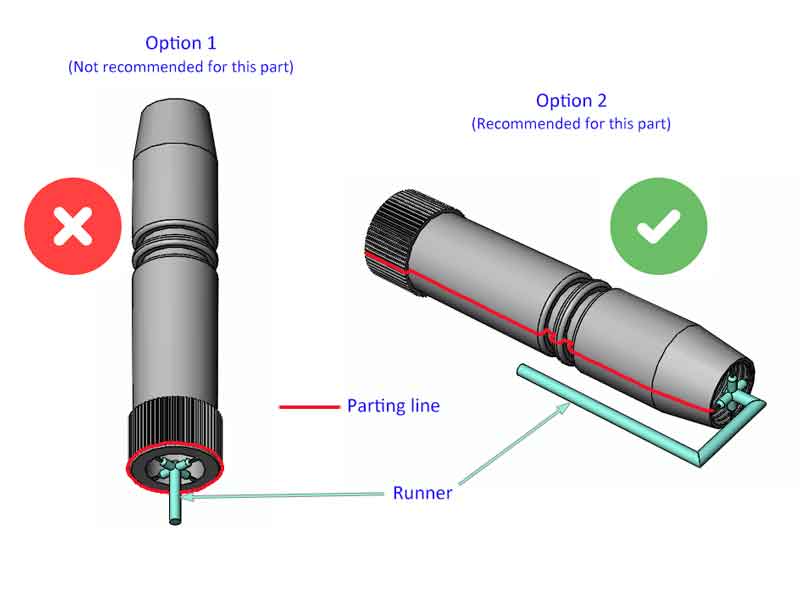

Voorbeeld 2

Opmerking:

Voor dit onderdeel is het ontwerpen van de deellijn enigszins complex. Voor buisvormige kunststofonderdelen is de standaardaanpak (optie 1) om de deellijn op één eindvlak te plaatsen. Maar gezien de lengte van dit onderdeel (waarvoor een zeer hoge matrijs nodig is) en de noodzaak om een minimale of geen trekhoek op de buitendiameter te behouden (omdat een trekhoek de afmetingen aan één uiteinde merkbaar zou veranderen), is een horizontale plaatsing in de matrijs een geschiktere optie.

Om te voorkomen dat de buis ovaal wordt of buigt, is er een spaakpoort ontworpen op het eindoppervlak. Een nadeel van optie 2 is de verlengde runner, wat leidt tot materiaalverspilling en de kans op koude slakken. Om dit te beperken, kan het gebruik van een hot runner-ontwerp een voordelige oplossing zijn, die een tegenwicht vormt voor de problemen die gepaard gaan met de langere runner.

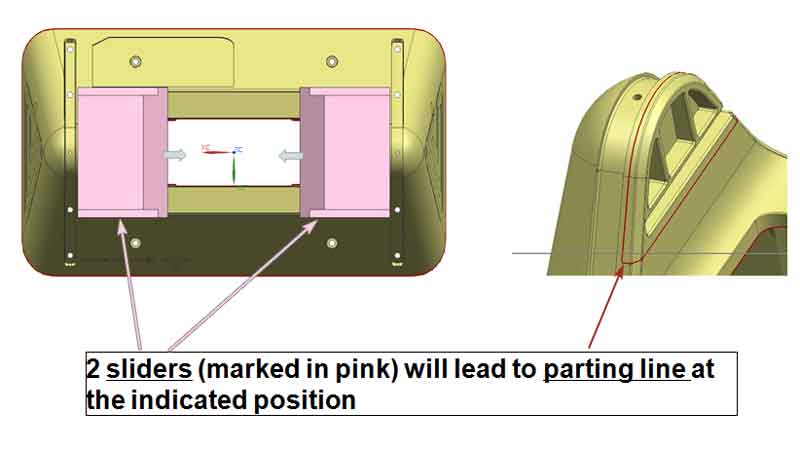

Plaatsing van lifters en schuifregelaars

Bij kunststofonderdelen met ondersnijdingen is het gebruik van laterale glijmechanismen zoals lifters en schuivers essentieel. De plaatsing ervan moet specifiek worden aangegeven in het DFM-rapport.

Net als de deellijn kunnen lifters en schuifregelaars, als bewegende onderdelen, lijnmarkeringen op het product veroorzaken. Het is cruciaal om ervoor te zorgen dat hun plaatsing aanvaardbaar is voor het uiterlijk en de functionaliteit van het product.

Bovendien kunnen deze componenten ook de maatnauwkeurigheid van de onderdelen beïnvloeden, een effect dat vergelijkbaar is met dat van de deellijn.

Opmerking:

Uit het voorbeeld in de bovenstaande afbeelding blijkt duidelijk waar de lijnmarkeringen die door de schuifregelaar worden gemaakt, zullen verschijnen. Deze lijnmarkeringen kunnen echter heel subtiel worden gemaakt en vallen nauwelijks op.

Maar als het product in grote hoeveelheden wordt geproduceerd, zal de slijtage van de matrijs deze markeringen geleidelijk aan meer uitgesproken maken. Daarom moet hier rekening mee worden gehouden.

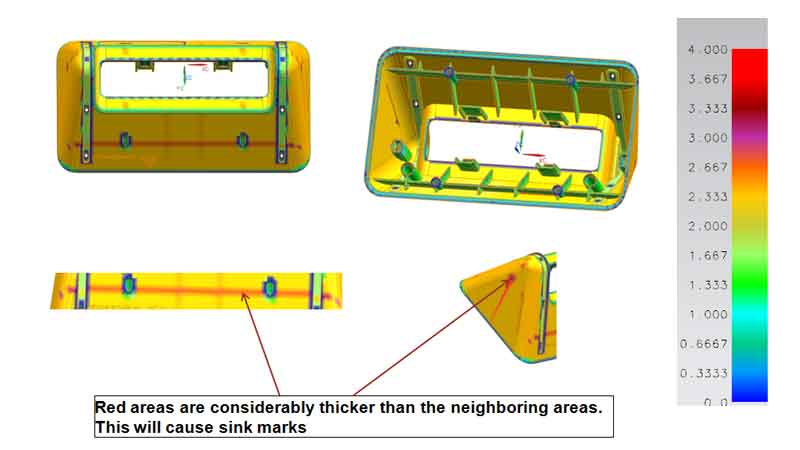

Wand- en ribdikteanalyse

De dikte van wanden en ribben heeft een grote invloed op spuitgegoten producten:

- Ongelijke of ongeschikte wanddiktes kunnen leiden tot problemen zoals kromtrekken, ongelijkmatige krimp of spanningsconcentratie tijdens het fabricageproces.

- De juiste wanddikte is cruciaal om de structurele sterkte van het product te garanderen en tegelijkertijd een gelijkmatige materiaalstroom en koeling in de matrijs te garanderen, waardoor defecten worden voorkomen.

- Het ontwerp van de ribdikte moet in harmonie zijn met de primaire wanddikte om de algemene sterkte en stabiliteit van het product te behouden en om het materiaalgebruik en de productie-efficiëntie te optimaliseren.

Opmerking:

Zoals in dit voorbeeld te zien is, heeft het feit dat de ribben zich op een schuin oppervlak bevinden onvermijdelijk tot gevolg dat sommige gebieden dikkere wanden hebben dan andere. Deze ongelijke dikte leidt tot de vorming van zinksporen op deze plekken.

Hoewel het mogelijk is om dit tijdens de productie te compenseren door de injectiedruk en de wachttijd te verhogen, blijft er een zekere mate van zinksporen bestaan, zoals werd bevestigd in latere productieruns.

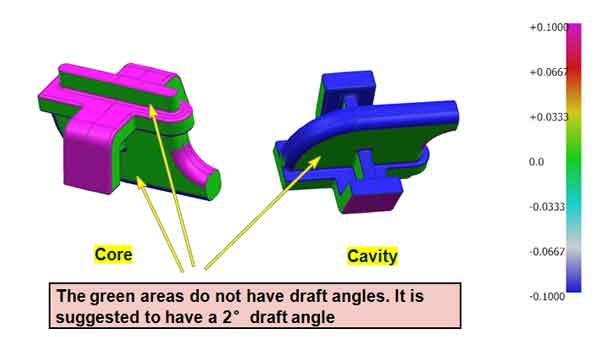

Analyse van de ontwerphoeken

De trekhoek is een kritisch aspect van het ontwerp van spuitgegoten producten en heeft vooral invloed op het ontvormproces. Een juiste trekhoek zorgt ervoor dat het product na productie soepel en volledig uit de matrijs kan worden gehaald, waarbij oppervlakteschade of -vervorming tot een minimum wordt beperkt.

Als de trekhoek niet correct is ingesteld, kan het product tijdens het uitwerpen aan de matrijs blijven kleven, waardoor de productieproblemen en het risico op schade toenemen. Daarom is het ontwerpen van de juiste trekhoek van vitaal belang om de productkwaliteit te garanderen en de productie-efficiëntie te verhogen.

De meeste moderne ontwerpsoftware bevat functies voor trekhoekanalyse, die de trekhoek van verschillende gebieden kunnen weergeven met behulp van kleuren en getallen voor eenvoudige visualisatie.

Opmerking:

Uit het voorbeeld in de afbeelding blijkt duidelijk dat als de groene sectie (het deel zonder trekhoek) een bepaalde hoogte heeft, het essentieel is om er een trekhoek aan toe te voegen. Als de hoogte van de groene sectie echter erg laag is, kan deze buiten beschouwing worden gelaten.

Mogelijke optimalisatie voor het onderdeelontwerp

Aan het einde van het DFM-rapport worden, op basis van de voorgaande analyse, gerichte verbetersuggesties gegeven voor het productontwerp, met name wat betreft aanpassingen in wanddikte en trekhoeken.

Daarnaast moeten productgebruikers de haalbaarheid van het ontwerp van de poorten, de lay-out van de uitwerppennen en de instellingen van de deellijnen evalueren op basis van de voorstellen voor het matrijsontwerp die in het rapport worden genoemd. Dit proces moet ervoor zorgen dat het totale ontwerp voldoet aan de productievereisten en kwaliteitsnormen, zodat een effectieve en efficiënte productieworkflow mogelijk wordt.

Mold Flow Analysis (MFA)

De analyse van de matrijsstroming is een essentieel hulpmiddel om het kunststof spuitgietproces te simuleren en te optimaliseren. Door de stroming, afkoeling en stolling van kunststof in de matrijs te modelleren, kunnen potentiële productieproblemen zoals gasinsluitingen, kromtrekken, spanningsconcentratie of onvoldoende vulling worden opgespoord.

Met deze analyse kunnen het matrijsontwerp en de injectieparameters worden geoptimaliseerd vóór de daadwerkelijke productie, waardoor de productkwaliteit wordt gegarandeerd en de productie-efficiëntie wordt verhoogd. De analyse van matrijsstromen is belangrijk voor het verminderen van het aantal proeven, het verkorten van productontwikkelingscycli en het verlagen van productiekosten.

Een analyse van de matrijsstroming brengt echter ook extra kosten met zich mee. Het is niet voor alle producten nodig, vooral niet voor producten met een eenvoudigere structuur. De beslissing om een analyse van de matrijsstroming uit te voeren moet gebaseerd zijn op specifieke omstandigheden, rekening houdend met de complexiteit van het product, de productieschaal en de kosteneffectiviteit.

Over het algemeen bevat een analyseverslag van de matrijsstromen de volgende inhoud:

Vervolgens leggen we de inhoud van het rapport uit met betrekking tot mogelijke spuitgietfouten die in de onderdelen kunnen voorkomen.

Aanbevolen verwerking (spuitgietparameters, zoals druk, temperatuur, enz.)

Vultijd (dit bevat een animatie van het vulproces).

Vulcontour (ziet eruit als een geografische contourkaart).

Druk bij V/P-omschakeling (d.w.z. omschakelen van volumeregeling naar drukregeling).

Druk aan het einde van het vullen.

Flow Front temperatuur.

Bulk temperatuur aan het einde van het vullen.

Klemkracht (dit geeft de tonnage van de te gebruiken injectiemachine aan).

Air Traps (neiging tot luchtbellen).

Laslijnen.

Volumetrische krimp bij uitwerpen.

Zinkindex (de neiging tot verzinken).

Temperatuurgedeelte aan het einde van het koelen.

Deflection (de neiging tot kromtrekken, buigen en vervormen).

Conclusies en suggesties.

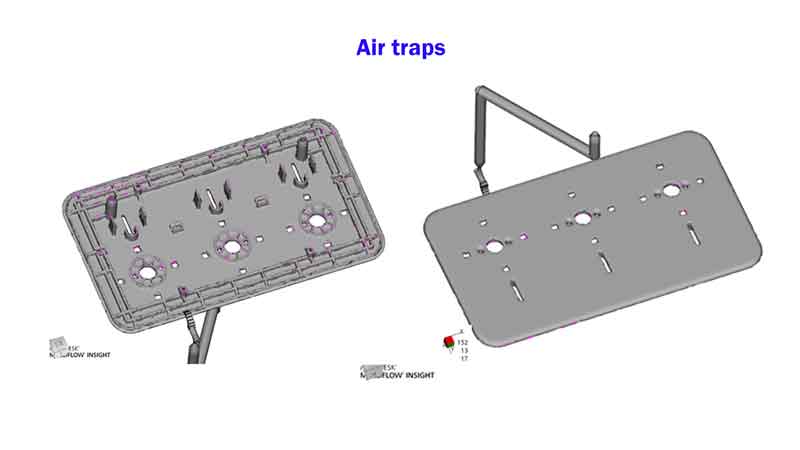

Luchtvallen

Luchtinsluiting verwijst naar gebieden in de matrijs waar lucht ingesloten raakt tijdens het spuitgietproces. Deze luchtinsluiting kan leiden tot defecten in het eindproduct, zoals holtes of onvolledige vulling, omdat de ingesloten lucht verhindert dat het kunststofmateriaal de volledige holte effectief inneemt.

Opmerking:

In dit voorbeeld zien we dat dit onderdeel een lage neiging tot luchtinsluitingen heeft, wat betekent dat het goed zou moeten zijn voor productie.

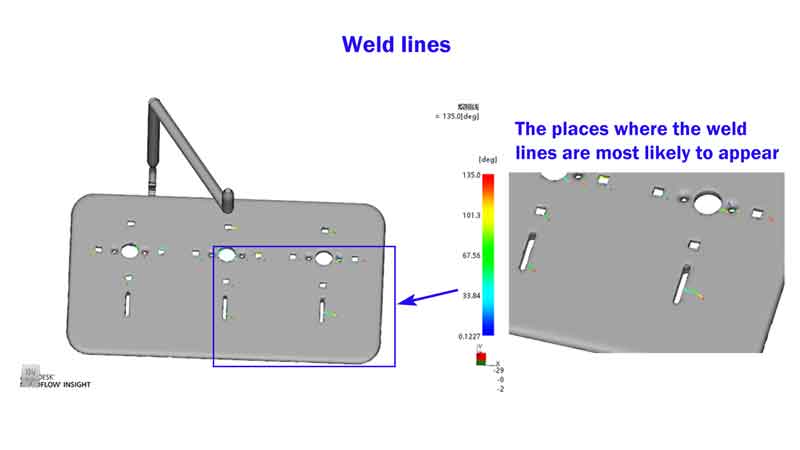

Laslijnen

De laslijn geeft de mogelijke locaties in het spuitgietproduct aan waar twee of meer stroomfronten van gesmolten kunststof kunnen samenkomen. Dit samenkomen kan een lijn of naad creëren, bekend als een laslijn, die zwakker en minder esthetisch kan zijn dan het omringende materiaal, wat de structurele integriteit en het uiterlijk van het onderdeel kan aantasten.

Opmerking:

Dit onderdeel heeft een matige neiging tot het vormen van laslijnen. Als de kleur en glans van het materiaal niet goed gekozen zijn, zullen er zichtbare smeltlijnen op het oppervlak verschijnen.

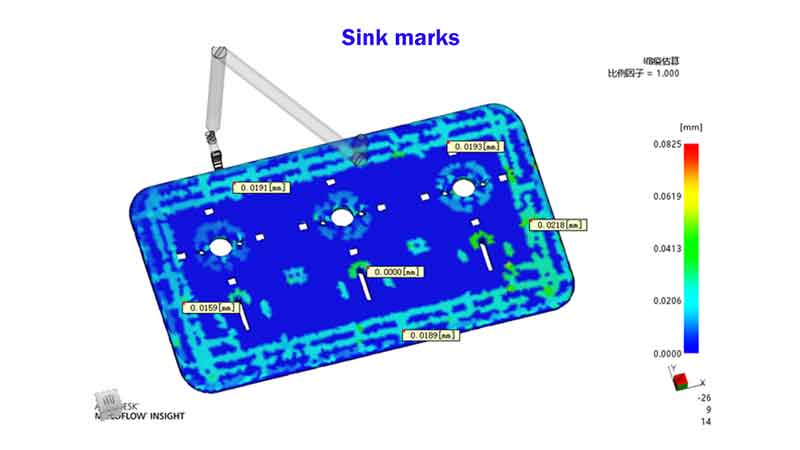

Verzinkindex

De zinkindex in het rapport kwantificeert de waarschijnlijkheid van zinksporen op een spuitgietproduct. Deze vlekken komen meestal voor in dikkere gebieden waar het materiaal krimpt als het afkoelt, wat leidt tot depressies of deuken op het oppervlak.

Opmerking:

Op basis van het voorbeeld in de afbeelding is de voorspelde zinkhoogte ≤0.0218mm. Dit geeft aan dat de wand- en ribdiktes goed ontworpen zijn en dat de zinksporen binnen een acceptabel bereik vallen.

Voor een visueel aantrekkelijk uiterlijk zijn hier bovendien de geadviseerde hoeveelheden spoelbakken voor verschillende soorten oppervlakteafwerkingen:

- Voor een gestructureerd oppervlak: ≤0,10mm

- Voor een geverfd oppervlak: ≤0,05mm

- Voor een geplateerd oppervlak: ≤0,03mm

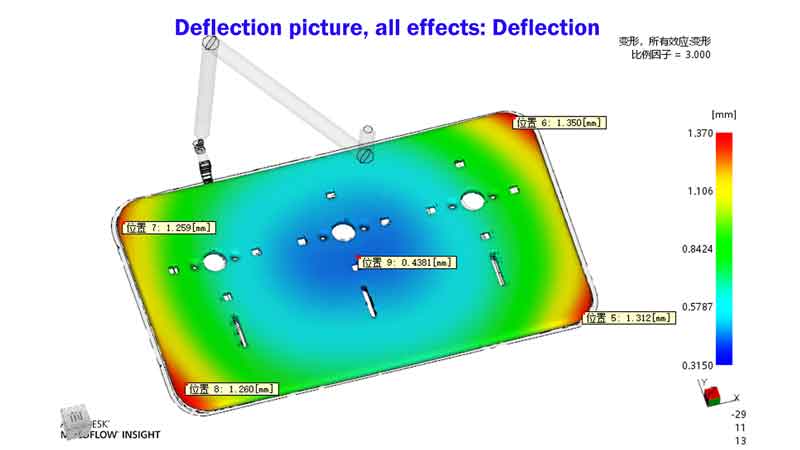

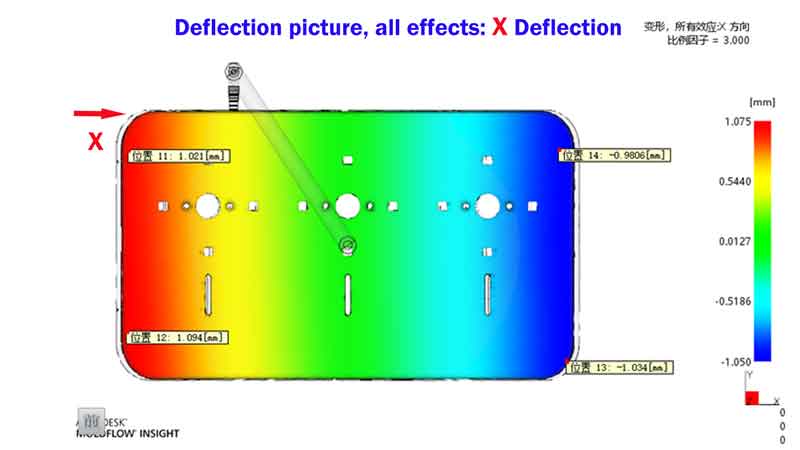

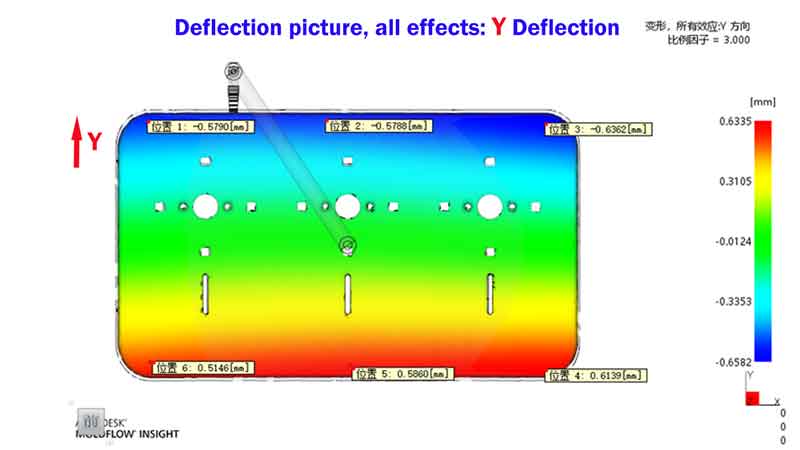

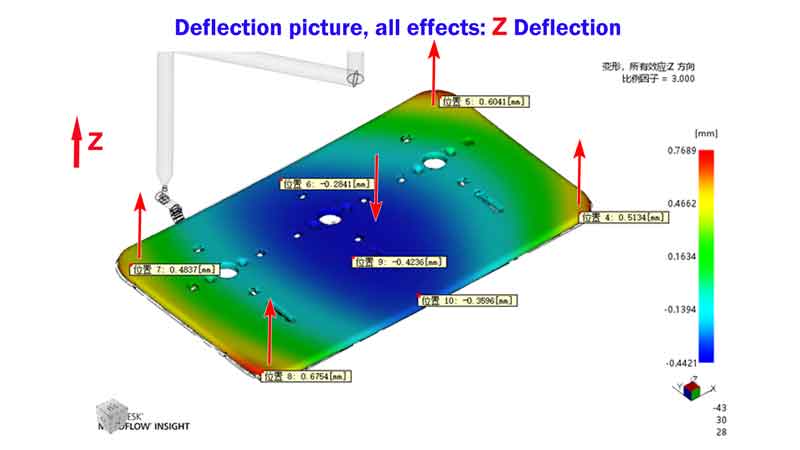

Afbuiging

De doorbuiging verwijst naar de waarschijnlijkheid dat een spuitgietproduct kromtrekt of buigt. Het voorspelt de mate waarin een onderdeel kan vervormen, meestal door ongelijkmatige afkoeling, krimpen van het materiaal of interne spanningen tijdens het spuitgieten.

Opmerking:

In dit voorbeeld moet de nadruk liggen op de doorbuiging in Z-richting, die verwijst naar de vervorming van het onderdeel door kromtrekken. De ervaring leert echter dat een dergelijke vervorming van het paneel kan worden geminimaliseerd door de verpakkingsdruk en -tijd te verhogen.

Het is belangrijk om op te merken dat veel softwaretools voor analyse van matrijsstroming niet altijd nauwkeurig zijn in het voorspellen van de mate van vervorming van onderdelen. Vertrouwen op ervaring blijft cruciaal voor een effectieve analyse.

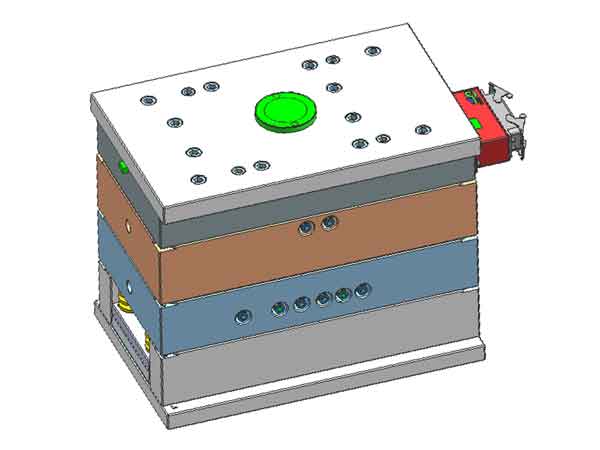

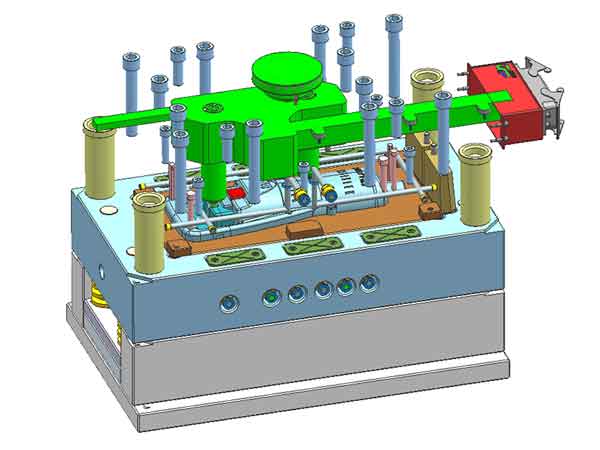

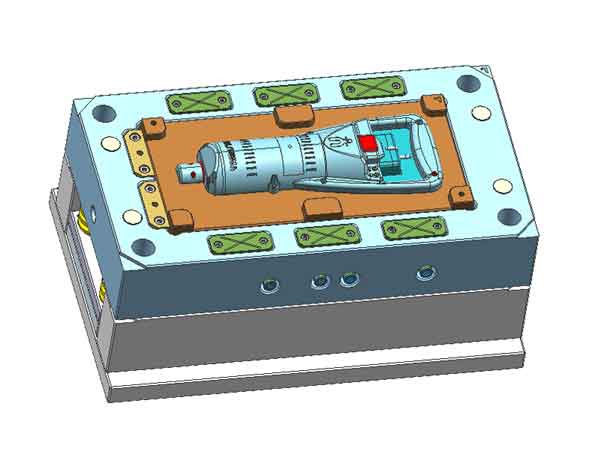

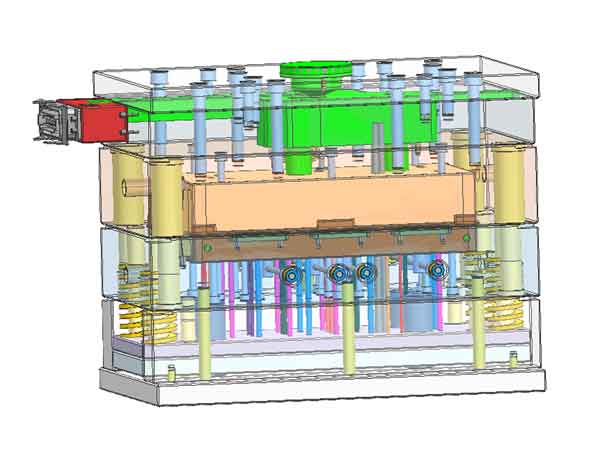

Vormtekening

Houd er rekening mee dat het doel van de DFM niet is om in de ingewikkelde details van de mal te duiken, maar om de meest cruciale informatie beknopt weer te geven. Deze aanpak helpt je om je te concentreren op de belangrijkste aspecten, terwijl je ook tijd bespaart bij het opstellen van het rapport.

Voor een uitgebreid beeld van de mal is het aan te raden om de maltekening op te vragen.

De matrijstekening is vooral waardevol voor eventuele toekomstige reparaties. Het bevat alle dimensionale gegevens die nodig zijn voor CNC-bewerking van de matrijsonderdelen.

Conclusie

Concluderend kan worden gesteld dat door middel van de hierboven beschreven analysestappen grotendeels kan worden geanticipeerd op potentiële risico's, waardoor bestaande problemen kunnen worden geïdentificeerd en verbeterd. Dit proces maakt het ook mogelijk om een basisontwerpplan op te stellen voor de productie, waardoor het verdere werk meer georganiseerd en systematisch wordt.

Het is echter belangrijk om op te merken dat de analyse van 3D-ontwerpsoftware niet helemaal nauwkeurig is, maar niettemin een belangrijke referentiewaarde biedt.