Inhoudsopgave

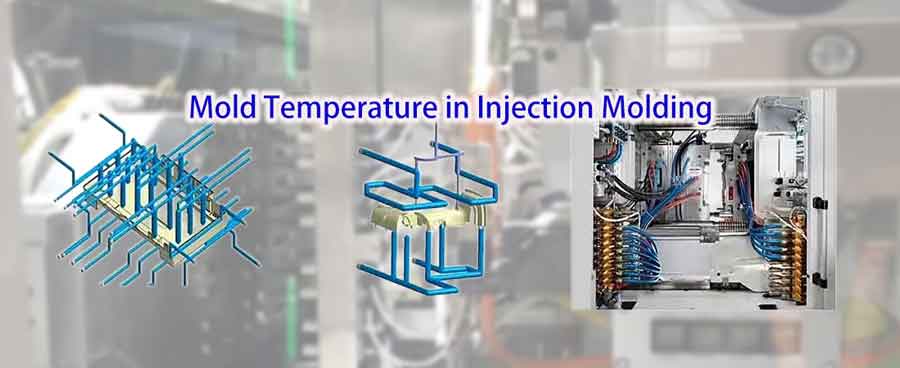

SchakelInzicht in de matrijstemperatuur bij spuitgieten

Tijdens het spuitgietproces worden de kwaliteit encyclustijd van het spuitgietproduct direct beïnvloed door de giettemperatuur. Aangezien verschillende harsen verschillende glasovergangs- en vormtemperaturen hebben, is het van cruciaal belang om de juiste matrijstemperatuur in te stellen. Laten we ons eens verdiepen in het uitgebreide begrip van matrijstemperaturen bij spuitgieten.

Geadviseerde Vormtemperaturen voor Gemeenschappelijke Plastieken

Onderstaande tabel toont de aanbevolen matrijstemperaturen voor verschillende veelgebruikte kunststoffen. Hoewel de tabel geen breed spectrum van materialen dekt, geeft hij een algemeen idee van wat de matrijstemperaturen moeten zijn voor typische kunststoffen bij spuitgieten.

Voor specifieke soorten kunststoffen geven materiaalleveranciers meestal gedetailleerde aanbevelingen voor temperaturen in hun materiaaleigenschappenbladen.

Algemene referentielijst van de plastic spuitgiettemperatuur

| Materiaalnaam | Vormtemperatuur (°C) | Smelttemperatuur (°C) | Spuitgiettemperatuur (°C) | Decompositietemperatuur (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (polypropyleen) | 40-80 | 160-175 | 190-290 | 320 |

| POM (polyoxymethyleen) | 80-105 | 165-175 | 190-230 | 280 |

| PC (polycarbonaat) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (Acryl) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (polyethyleen met lage dichtheid) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (polyethyleen met hoge dichtheid) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (polyether ether keton) | 170-200 | 315-353 | 360-400 | 520 |

Deze tabel geeft een overzicht van verschillende kunststoffen met hun aanbevolen matrijstemperatuur, smelttemperatuur, spuitgiettemperatuur en ontledingstemperatuur.

Temperatuur van de matrijs tot cyclustijd van de matrijs

Het is duidelijk dat hoe lager de matrijstemperatuur is, hoe korter het product moet afkoelen en stollen, waardoor de spuitgietcyclus korter wordt. Over het algemeen duurt de koelfase van het spuitgieten veelal 20-70 seconden en neemt deze het grootste deel van de hele cyclus in beslag. Daarom speelt het verkorten van de koeltijd een sleutelrol bij het verhogen van de productiviteit en het verlagen van de kosten.

Bovendien is de uniformiteit van de matrijstemperatuur, die zorgt voor een consistente koelsnelheid in het hele product, net zo belangrijk. Dit vereist een goed ontworpen koelwatercircuit en soms zelfs conforme koeltechnieken om uniformiteit te bereiken.

Temperatuur van de matrijs tot interne spanningen

Er is een nauw verband tussen de matrijstemperatuur en interne spanningen in spuitgietproducten, wat zich vooral uit in de volgende aspecten:

Vorming van interne spanningen

Interne spanningen ontstaan voornamelijk door ongelijkmatige thermische krimpsnelheden in verschillende delen van het kunststofproduct tijdens het koelproces. Deze ongelijke krimp genereert spanning en druk in het materiaal, wat leidt tot interne spanningen.

Schimmeltemperatuur en koelsnelheid

Een hogere matrijstemperatuur vertraagt de afkoelsnelheid van de smelt in de matrijs. Dit langzamer afkoelen is gunstig voor het verminderen van interne spanningen die worden veroorzaakt door snel en ongelijkmatig afkoelen. Het geeft het materiaal meer tijd om gelijkmatig te krimpen, waardoor de interne spanning afneemt.

Temperatuuruniformiteit

Een uniforme matrijstemperatuur zorgt voor een gelijkmatige afkoeling van het product, waardoor er minder interne spanningen ontstaan. Als sommige delen van de matrijs kouder of heter zijn dan andere, leidt dit tot ongelijkmatige krimp van het materiaal en tot meer interne spanningen.

Materiaalkenmerken

Verschillende kunststoffen reageren verschillend op de matrijstemperatuur. Kristallijne en amorfe kunststoffen gedragen zich verschillend tijdens het afkoelen en stollen, dus de vorming van interne spanningen wordt ook verschillend beïnvloed door de matrijstemperatuur.

Gevolgen van interne spanningen

Inwendige spanningen kunnen leiden tot instabiele productafmetingen, barsten, vervorming of slechtere prestaties tijdens de daaropvolgende verwerking. Daarom is het van cruciaal belang om interne spanningen te minimaliseren door de matrijstemperatuur goed te regelen.

Vormtemperatuur tot productafmetingen

Het effect van de matrijstemperatuur op de afmetingen van spuitgietproducten komt op verschillende manieren tot uiting:

Hoge schimmeltemperatuur

Als de matrijstemperatuur hoog is, is de temperatuur van het kunststofproduct na het uitwerpen ook hoog. Dit leidt tot een verhoogde krimpsnelheid tijdens het koelen, waardoor de productafmetingen afnemen. Om deze krimp te compenseren, is het mogelijk om de productafmetingen te vergroten door de wachttijd te verlengen en de wachtdruk te verhogen.

Temperatuur van de gietvorm verlagen

Om de afmetingen en stabiliteit van het product te vergroten, is het verlagen van de matrijstemperatuur een effectieve methode. Een lagere temperatuur kan de krimpsnelheid van het product verminderen, waardoor de afmetingen constanter blijven.

Temperatuuruniformiteit in de mal

Als de temperatuur in verschillende delen van de matrijs varieert, leidt dit tot ongelijke koelsnelheden en dus verschillende krimpsnelheden. Dit heeft niet alleen invloed op de maatnauwkeurigheid, maar kan ook interne spanning en kromtrekken van het product veroorzaken.

Kortom, de juiste regeling van de matrijstemperatuur is essentieel om de maatnauwkeurigheid en kwaliteit van spuitgegoten producten te garanderen. Het aanpassen van de matrijstemperatuur regelt effectief de krimpsnelheid van het product en de dimensionale stabiliteit, waardoor de productkwaliteit gegarandeerd wordt.

Geadviseerde Vormtemperatuur voor Semi-Kristallijne Plastieken

De keuze van de juiste matrijstemperatuur is cruciaal voor semikristallijne kunststoffen:

Problemen met lage schimmeltemperaturen

Wanneer dergelijke kunststoffen bij lagere matrijstemperaturen worden geïnjecteerd, wordt hun moleculaire uitlijning beperkt, wat verdere kristallisatie verhindert. Producten die op deze manier worden gevormd, zijn geneigd opnieuw uit te lijnen en te kristalliseren wanneer ze tijdens gebruik of secundaire verwerking worden blootgesteld aan hoge temperaturen, wat leidt tot vervorming ver onder hun warmteafbuigingstemperatuur (HDT).

Aanbevolen praktijk

Het is aan te raden om deze kunststoffen te produceren bij matrijstemperaturen die dicht bij hun kristallisatietemperatuur liggen. Dat zorgt ervoor dat de producten volledig gekristalliseerd zijn tijdens het spuitgieten en voorkomt postkristallisatie en krimp die kunnen optreden in omgevingen met hoge temperaturen.

Samengevat is het kiezen van de juiste matrijstemperatuur van vitaal belang voor semikristallijne kunststoffen. Het verbetert de kwaliteit en stabiliteit van de producten en voorkomt vervorming en kwaliteitsverlies bij hoge temperaturen.

Problemen met te hoge schimmeltemperatuur

Als de matrijstemperatuur te hoog is, kunnen er verschillende problemen ontstaan:

Overmatige stroming die leidt tot flitsen

Hoge matrijstemperaturen verhogen de vloeibaarheid van de plastic smelt, wat leidt tot de vorming van flash. Flash is het overtollige dunne laagje kunststof dat over de randen van de mal uitvloeit.

Moeite met uitwerpen en vervorming

Een te hoge matrijstemperatuur kan het moeilijk maken om het product te vormen en uit de matrijs te werpen. Als het product wordt uitgeworpen bij een temperatuur die hoger is dan de warmteafbuigingstemperatuur, kan het vervormen, wat de kwaliteit beïnvloedt.

Problemen met gietstaal

Bij hoge temperaturen kunnen bepaalde staalsoorten voor matrijzen overmatige thermische vervorming ondergaan, wat kan leiden tot “vergrendeling” van de matrijs of het onvermogen om de matrijs goed te openen. Dit vereist het gebruik van speciale staalsoorten met een lage thermische vervorming voor matrijzen die in omgevingen met hoge temperaturen werken.

Daarom is matrijskoeling van cruciaal belang, een vitaal aspect bij de productie van de meeste spuitgietproducten. Een goede regeling van de matrijstemperatuur verbetert niet alleen de productkwaliteit, maar voorkomt ook schade aan de matrijs en zorgt voor een vlotte productie.

Methoden om de schimmel temperatuur te regelen

De regeling van de matrijstemperatuur bij spuitgieten wordt voornamelijk ingedeeld in het koelen en verwarmen van de matrijs, met de volgende details:

Methoden voor het koelen van schimmels

Er zijn verschillende methoden om spuitgietmatrijzen te koelen:

Waterkoeling op kamertemperatuur: De meest gebruikte koelmethode is het gebruik van water uit een koeltoren om de matrijs te koelen, waardoor de watertemperatuur dicht bij de omgevingstemperatuur komt. Deze methode is zuinig, praktisch en geschikt voor de meeste standaard spuitgietprocessen.

Koudwaterkoeling: Als er sneller gekoeld moet worden, wordt een koelmachine gebruikt. Door de watertemperatuur over het algemeen tussen 13-17°C in te stellen, kan de matrijstemperatuur nauwkeuriger worden geregeld, wat geschikt is voor scenario's waar een hoge precisie en productie-efficiëntie nodig zijn.

Luchtkoeling: In sommige gevallen, als de matrijstemperatuur gemakkelijk de werktemperatuur bereikt of als het product geen strikte temperatuurregeling vereist, kan omgevingslucht worden gebruikt om te koelen. Deze methode vereist geen aansluiting van koelwatercircuits en verwarmingsbuizen, maar wordt minder vaak toegepast en alleen onder specifieke omstandigheden gebruikt.

Methoden voor schimmelverwarming

Er worden verschillende methoden gebruikt om spuitgietmatrijzen te verwarmen, elk met zijn eigen kenmerken en toepassingen:

Temperatuurregelaarverwarming: Een veelgebruikte verwarmingsmethode waarbij temperatuurregelaars worden gebruikt die zowel waterverwarming als olieverwarming bieden. Waterverwarming is geschikt voor matrijstemperaturen onder 100°C, terwijl olieverwarming wordt gebruikt voor temperaturen boven 100°C. Voor sommige kunststoffen met hoge temperaturen die zelfs matrijstemperaturen tot 200°C vereisen, is olieverwarming bijzonder belangrijk.

Elektrische spiraalverwarming: Dit is een kosteneffectieve verwarmingsmethode, maar het nadeel is de mogelijke ongelijkmatige verwarming, die de productkwaliteit kan beïnvloeden. Daarom is deze methode mogelijk niet geschikt voor producties waarbij gelijkmatige verwarming van cruciaal belang is.

Isolatieplaten: Om de verwarmingsefficiëntie te verbeteren en warmteverlies te beperken, gebruiken sommige matrijzen isolatieplaten. Deze methode helpt om stabiele matrijstemperaturen te behouden en het energieverbruik te verminderen.

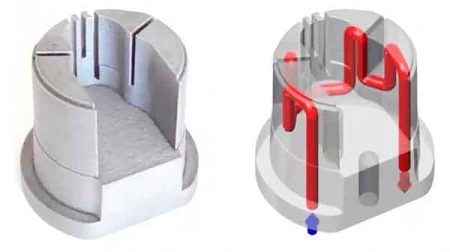

Snelle koeling en verwarming van schimmels

Snel koelen en verwarmen van matrijzen, ook bekend als “Rapid Heat Cycle Molding” (RHCM), is een gespecialiseerde behandelingstechniek voor spuitgietmatrijzen. Tijdens dit proces wordt de matrijs snel verwarmd tot een temperatuur die hoger is dan het smeltpunt van de kunststof om het vloeien van de kunststof te vergemakkelijken en de matrijs te vullen. Zodra de kunststof de matrijs vult, wordt de temperatuur snel verlaagd om het afkoelen en stollen van de kunststof te versnellen, waardoor de cyclus van het spuitgieten wordt verkort.

De snelle koel- en verwarmingstechnologie is geschikt voor zeer nauwkeurige producten met hoge oppervlaktekwaliteit, zoals transparante kunststof producten en producten met een hoogglanzend oppervlak. Deze techniek vereist een nauwkeurige temperatuurregeling en een efficiënt verwarmings- en koelsysteem en stelt hoge eisen aan het ontwerp en de productie van matrijzen.

Vanwege het hoge energieverbruik tijdens de productie is het gebruik ervan echter beperkt en meestal voorbehouden aan speciale gelegenheden.

Conclusie

Kortom, het begrijpen en nauwkeurig toepassen van de matrijstemperatuurinstellingen is van cruciaal belang bij spuitgieten. Het zorgt niet alleen voor de integriteit en kwaliteit van het eindproduct, maar beïnvloedt ook aanzienlijk de efficiëntie van het productieproces.

Van ABS tot PEEK, elk materiaal vraagt om een genuanceerde benadering van temperatuurbeheersing. Door deze richtlijnen te volgen en ze aan te passen aan de specifieke vereisten van elke kunststof, kunnen fabrikanten een superieure productkwaliteit bereiken, defecten tot een minimum beperken en cyclustijden optimaliseren. Onthoud dat de sleutel tot succesvol spuitgieten ligt in het nauwgezette beheer van de matrijstemperaturen.