Inhoudsopgave

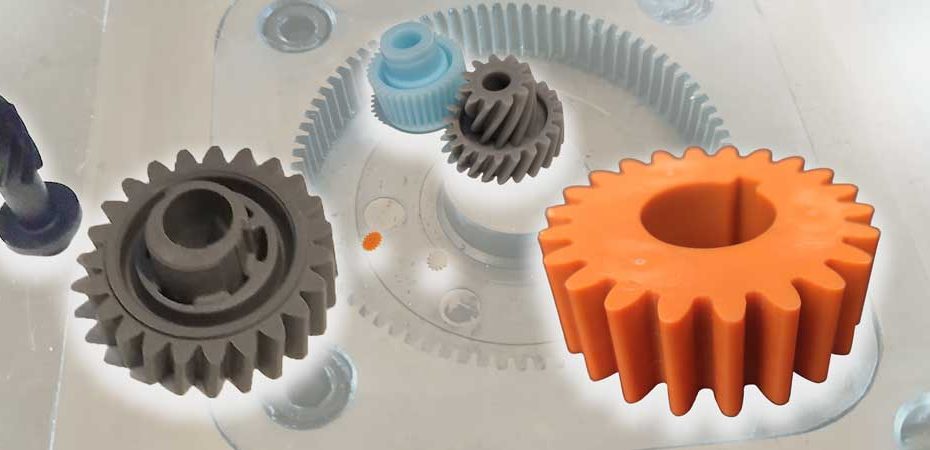

SchakelWaarom kiezen voor Boyan als uw fabrikant van kunststof tandwielen?

Tandwielen, die zeer nauwkeurige transmissieonderdelen zijn, vragen veel van hun fabrikanten: diepe kennis van tandwielen, geavanceerde productietechnieken en een zeer verantwoordelijke houding.

Boyan voldoet aan deze criteria. We bieden uitgebreide services die alles omvatten, van ontwerp en fabricage totinspectie.

In de volgende hoofdstukken gaan we dieper in op de specifieke afmetingen van kunststof tandwielen en het fabricageproces. Door dit artikel te lezen, krijgt u de nodige informatie om een weloverwogen beslissing te nemen. Kiezen voor Boyan betekent ervoor zorgen dat elk aspect van de productie voldoet aan de hoogste kwaliteitsnormen, zodat uw behoeften perfect worden vervuld.

Voor- en nadelen van kunststof tandwielen

Over het algemeen zijn er zowel voor- als nadelen aan kunststof tandwielen. Ze worden hieronder kort opgesomd:

Voordelen:

1. Lagere productiekosten (voor grote volumes);

2. Licht van gewicht en lage massatraagheid.

3. Zelfsmerend of werkt met minder smering;

4. Corrosiebestendig (sommige kunststoffen);

Trillingsdemping voor stillere werking;

5. Kan in complexe vormen worden gemaakt, waardoor het aantal onderdelen en de omvang van de totale assemblage wordt verminderd.

Nadelen:

1. Hogere initiële kosten van de spuitgietmatrijzen;

2. Lagere belastbaarheid;

3. Lagere precisie;

4. Slechtere maatvastheid in omgevingen met hoge temperaturen of vocht;

5. Slechtere materiaaleigenschappen in ruwe omgevingen (hoge temperaturen, vochtigheid, chemische corrosie, enz.).

Kunststof tandwielen worden meer gebruikt in toepassingen met lage snelheden, lichte belasting en lagere eisen aan de transmissienauwkeurigheid en daarom is een grotere speling toegestaan.

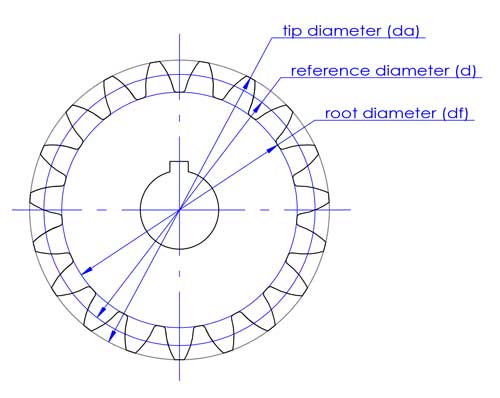

De parameters die het profiel van een tandwiel bepalen zijn onder andere:

- Module, die de grootte van de tanden dicteert

- Aantal tanden, die samen met de module de grootte van de steekcirkel van het tandwiel bepaalt;

- Drukhoek, Meestal 20°, maar 14,5° wordt ook gebruikt.

- Aanpassingscoëfficiënt addendum, waarbij tandwielen met een klein aantal tanden over het algemeen een positieve waarde kiezen, terwijl anderen voor 0 kunnen kiezen (om de hartafstand van tandwielen aan te passen, kan deze ook op een niet-nulwaarde worden ingesteld).

Met deze 4 parameters kan de contour van een tandwiel worden bepaald. Voor rechte tandwielen moet ook de helixhoek worden bepaald.

Tips: Voor metalen tandwielen die met snijgereedschappen worden gemaakt, worden standaardparameters aangenomen vanwege de standaardisatie en serialisatie van de gereedschappen.

Maar voor kunststof tandwielen, omdat de mallen niet gemaakt worden met tandwielsnijgereedschap, kunnen elke gekozen parameters gebruikt worden. Toch worden voor ontwerp, inspectie en andere eisen standaardparameters aanbevolen.

Inzicht in deze parameters is nog maar het begin van een tandwielontwerp; diepgaande kennis en uitgebreide ervaring zijn cruciaal.

Fabrikanten van tandwielmallen kunnen dankzij een gedetailleerd 3D-ontwerp nauwkeurig repliceren op basis van de verstrekte gegevens, zelfs als ze geen gespecialiseerde kennis hebben van tandwielen. Toch blijft inzicht in de ontwerpprincipes van tandwielen cruciaal om de hoogste kwaliteitscontrole te garanderen.

Hoe de bewerkingsnauwkeurigheid van kunststof tandwielmallen te garanderen

Om de vereiste precisie te bereiken bij het gieten van kunststof tandwielen, is het cruciaal om uiterst nauwkeurige bewerkingstechnieken te gebruiken, zoals langzaam draadvonken (EDM), spiegeldraaiend EDM, en het gebruik van draai- en freescentra samen met andere geavanceerde CNC-machines.

Tijdens deze bewerkingen zijn een zorgvuldige uitlijning en kalibratie van het werkstuk op elke machineklem essentieel om de concentriciteit te behouden.

Gezien de inherente precisie van de machines zijn onnauwkeurigheden vaak het gevolg van onjuiste gereedschapcompensatie. Door selectief bepaalde kritieke afmetingen te meten en de nauwkeurigheid ervan te garanderen, is het redelijk om aan te nemen dat andere afmetingen ook nauwkeurig zullen zijn, waardoor het bewerkingsproces gestroomlijnd wordt.

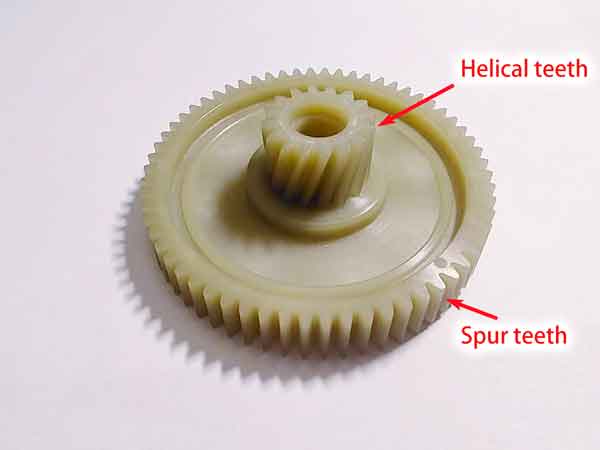

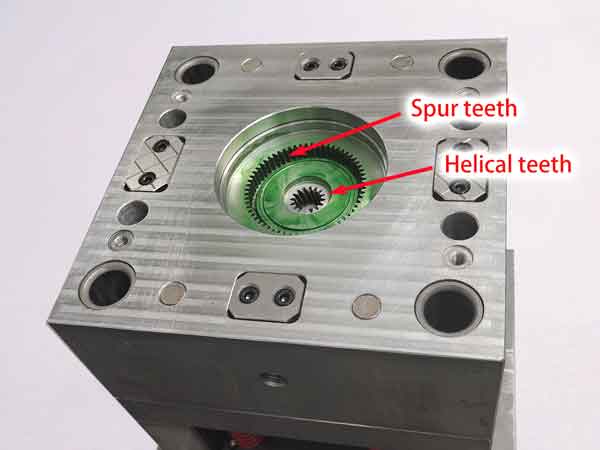

Een casestudy over de productie van rechte en schuine tandwielen

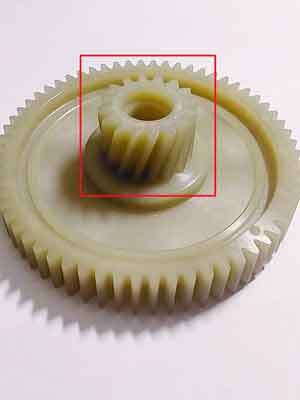

Dit voorbeeld illustreert een effectieve methode voor het vervaardigen van kunststof tandwielmallen, specifiek voor een twee-level tandwiel met kleine schuine tanden engrotere rechte tanden.

Het tandwielgedeelte wordt bewerkt op een insert die is bevestigd aan de moldkern. De rechte tandprofielen zijn gemaakt met behulp van snelle draad EDM, wat zorgt voor nauwkeurige vormen.

Omgekeerd wordt het schuine tandwielgedeelte gevormd door een beweegbaar vormdeel gemonteerd op een lager, waardoor het kan draaien volgens de helixhoek tijdens het ontvormen, wat het uitwerpen van het tandwiel vergemakkelijkt. De profielen van deze tanden worden gemaakt met helical mirror finish EDM.

Om de nauwkeurigheid van de geproduceerde tandwielen te garanderen, moeten beide componenten die de tandprofielen vormen voldoen aan strenge precisienormen voor fabricage en assemblage. Dit omvat het garanderen van coaxialiteit, vlakheid, parallelliteit en de precisie van de tandprofielen.

Zo worden de spiraalvormige tanden in de mal gemaakt:

Uitdagingen en oplossingen voor precisie bij de productie van kunststof tandwielen

Kunststof tandwielen worden veel gebruikt in de moderne industrie, maar hun fabricageprecisie kan worden beïnvloed door verschillende factoren, waardoor ze minder nauwkeurig zijn dan CNC-bewerkte metalen tandwielen. De belangrijkste problemen zijn onder andere:

precisie bij de productie van mallen Bij het maken van mallen kan het zijn dat tandwielen die geen hoge precisie vereisen minder dure apparatuur gebruiken, wat de precisie van de mal beïnvloedt. Zelfs met zeer nauwkeurige apparatuur kunnen fabricage- en assemblagefouten optreden, om nog maar te zwijgen van de kans op menselijke fouten.

De procesparameters van het spuitgieten Temperatuur, snelheid en druk tijdens het spuitgieten hebben een directe invloed op de precisie van de tandwielen, vooral de verpakkingsdruk en -tijd. Een tandwiel met een diameter van 90 mm uit POM-materiaal kan bijvoorbeeld een verschil van 0,8 mm in buitendiameter hebben als de verpakkingsdruk varieert tussen 140MPa en 90MPa. Daarom is het van cruciaal belang om deze parameters te controleren.

Gelijkmatige krimp van kunststof Het meest onvoorspelbare aspect van de productie van kunststof tandwielen is ongelijkmatige krimp. De krimpsnelheid kan variëren tussen de vloeirichting en loodrecht daarop, vooral bij kristallijne kunststoffen. Complexe onderdeelvormen maken het moeilijk om krimpsnelheden voor specifieke gebieden te berekenen. De krimpsnelheden in de buurt van de poort zijn meestal lager, terwijl die verder weg hoger zijn. Ontwerpkenmerken zoals verschillende wanddiktes en uitsteeksels kunnen ook de krimpsnelheden eromheen beïnvloeden.

Om deze uitdagingen aan te gaan, is een veelgebruikte oplossing om meerdere matrijzensets te gebruiken om stapsgewijs de nauwkeurigheid aan te passen. De eerste set wordt gebruikt om maatafwijkingen te testen en te identificeren. Op basis van deze resultaten past de tweede set de afmetingen dienovereenkomstig aan. Indien nodig kan een derde set worden geproduceerd voor verdere aanpassingen.

Deze stapsgewijze aanpassingsstrategie lost effectief de precisieproblemen op die zich voordoen bij de productie van kunststof tandwielen en zorgt ervoor dat het eindproduct voldoet aan hoge precisienormen. Hoewel dit proces complex is, is het essentieel voor de productie van kunststof tandwielen met hoge precisie.

Verdere analyse van de ongelijkmatige krimp van tandwielen

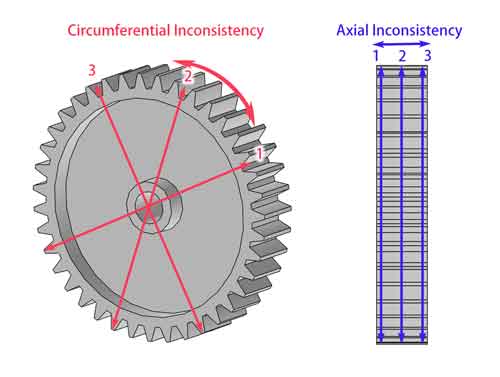

De ongelijke krimp van tandwielen kan voornamelijk in twee soorten worden verdeeld: omtrek richting en breedte richting (d.w.z. axiale richting). Dat wil zeggen, je meet de buitendiameter op meerdere punten in deze richtingen om te zien hoe consistent de gemeten waarden zijn.

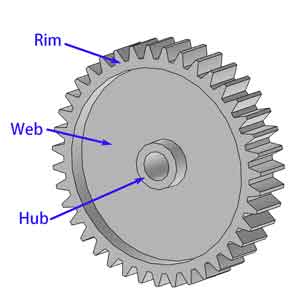

Tandwielen bestaan voornamelijk uit drie onderdelen: de rand, het web en de naaf. Het ontwerp van deze onderdelen is van grote invloed op de krimpeigenschappen van het tandwiel.

Omtrek inconsistentie

De inconsistentie van de omtrekkrimp wordt voornamelijk veroorzaakt door twee factoren.

- Ten eerste kan de inconsistentie in krimp tussen de vloeirichting en de loodrechte richting in kunststof materialen de maatnauwkeurigheid beïnvloeden. Dit probleem kan worden verminderd door meer injectiepunten toe te voegen.

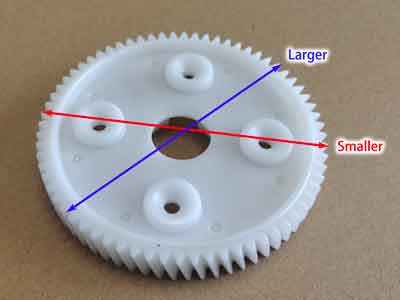

- Ten tweede kan de plaatselijke krimp in het webgebied, als gevolg van ontwerpkenmerken zoals uitsteeksels, groter zijn dan in andere gebieden, wat de algemene dimensionale stabiliteit van het tandwiel beïnvloedt. Om dit probleem aan te pakken, kan het helpen om te zorgen voor een uniforme wanddikte in het webgebied of door spuitgiettechnieken onder hoge druk (meer dan 300 MPa) te gebruiken, hoewel dit laatste duurder is en niet algemeen wordt aanbevolen.

Dit tandwiel heeft vier bulten op het webgebied. Met een buitendiameter (OD) van 95,7 mm zijn de delen direct boven deze bulten ongeveer 0,25 tot 0,3 mm kleiner dan de delen zonder bulten eronder.

Dit tandwiel heeft daarentegen een consistente wanddikte in het webgebied, bij een OD van 38 mm blijft de rondheid (of de uniformiteit van de OD bij identieke tandwielen) binnen 0,03 mm.

Axiale inconsistentie

Axiale krimp inconsistentie is complexer.

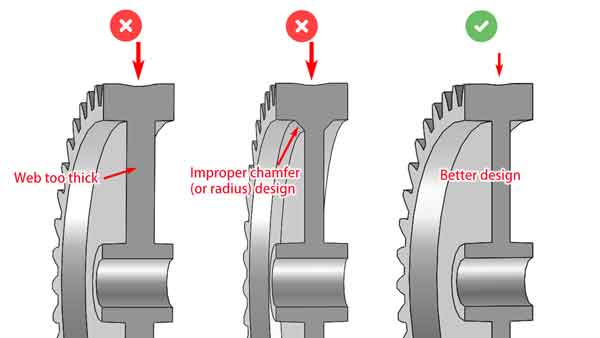

Aan de ene kant kunnen er zinksporen ontstaan in het midden van de voorkant van het tandwiel als het web van het tandwiel te dik is. Dit verzakken is vooral duidelijk als de binnenhoeken van het lijf en de rand afgeschuind of gefileerd zijn. Hoewel een dunnere band theoretisch ideaal zou zijn, moet er rekening worden gehouden met de belastbaarheid van het tandwiel.

Zoals je in de bovenstaande afbeelding kunt zien, zal de middensectie meer zinken als het lijf te dik is of als het een afgeschuind (of radius) ontwerp heeft op de binnenhoeken. Het is beter om een dunnere baan te hebben, maar we moeten ook rekening houden met de belastbaarheid.

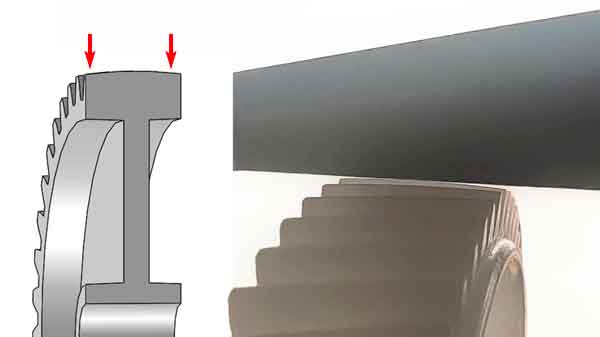

Een ander complex fenomeen is de ongelijke krimp aan de uiteinden van sommige tandwielen in vergelijking met het middengedeelte, waardoor de diameter aan de uiteinden kleiner wordt. Dit is vooral waarneembaar bij tandwielen gemaakt van polyoxymethyleen (POM), waar op de onderstaande afbeelding een kleine spleet te zien is.

De oorzaak van dit fenomeen is niet eenvoudig te verklaren, maar zou te wijten kunnen zijn aan het feit dat het middelste deel minder krimpt door de beperking die het web eronder biedt, terwijl de uiteinden, zonder een dergelijke beperking, een ander krimpgedrag vertonen.

Om dit soort inconsistente axiale krimp te verminderen, kan overwogen worden om de dikte van de rand te vergroten. Dit verbetert niet alleen het draagvermogen van het tandwiel, maar helpt ook om de totale krimpsnelheid van het tandwiel in balans te brengen, waardoor de algehele prestaties en de maatvastheid van het tandwiel verbeteren.

Ontwerptips voor meer precisie in kunststof tandwielen

Op basis van bovenstaande discussie moeten we de volgende maatregelen overwegen om de nauwkeurigheid van tandwielen te verbeteren:

Minimaliseer ongelijke kenmerken: Vermijd ongelijke uitsteeksels, spleten en ribben op het weefsel van de tandwielen. Als dergelijke kenmerken nodig zijn, probeer dan de wanddikte te verminderen en zorg ervoor dat ze gelijkmatig verdeeld zijn.

Banddikte optimaliseren: Een dunnere band draagt bij aan een betere tandwielprecisie, maar het is cruciaal om te controleren of de band nog steeds voldoet aan de vereiste sterktecriteria.

Dikte velg is belangrijk: Let goed op de dikte van de velg, want die speelt een cruciale rol in de functionaliteit en duurzaamheid van de versnelling.

Efficiënt ontwerp van poorten in spuitgieten: Tandwielen hebben meestal meer openingen in de spuitgietmatrijs nodig dan andere kunststofonderdelen. Een goed ontworpen poortsysteem kan krimp aanzienlijk verminderen en zorgen voor uniforme afmetingen in verschillende richtingen van het tandwiel.

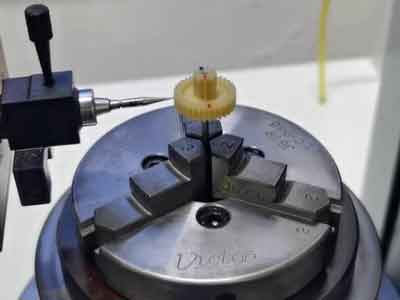

(De spuitgietvorm van dit kunststof tandwiel heeft 6 poorten en een buitendiameter van 38 mm).

Conclusie:Het voorspellen en beheersen van krimp in kunststof tandwielen is een uitdaging. Voor veel toepassingen is een bepaald niveau van maatafwijking acceptabel.

Voor toepassingen met strenge eisen moet je echter rekening houden met meerdere iteraties in het ontwerp en aanpassingen aan de matrijs. Het is niet ongewoon dat de spuitgietmatrijs twee of drie keer moet worden gemaakt om het uiteindelijke kunststof tandwiel te krijgen dat voldoet aan de gewenste toleranties.

Inspectiemethoden van kunststof tandwielen

Dimensionale inspectie

Moderne technieken:

Het gebruik van computergestuurde apparatuur voor tandwielinspectie, zoals tandwielprofielinspecteurs, CMM's (coördinatenmeetmachines), en fotografische apparaten, wordt steeds gebruikelijker. Deze hulpmiddelen bieden een hoge efficiëntie en precisie, maar brengen hogere kosten met zich mee. Fabrikanten met zulke geavanceerde apparatuur hebben daarom de neiging om kleine orders te weigeren.

Traditionele methoden:

Voor kleinere orders of wanneer het budget beperkt is, wordt bij tandwielinspecties vaak gebruikgemaakt van handgereedschap zoals micrometers, schuifmaten en runouttesters. Onder deze metingen:

Outer Diameter (OD) Inspection: De OD controleren is eenvoudig als de geometrie van de mal nauwkeurig is. Een correcte OD suggereert dat andere afmetingen waarschijnlijk binnen de specificaties vallen door uniforme krimp.

Common Normal Line Length: Deze meting is cruciaal voor het evalueren van de algehele nauwkeurigheid van het tandprofiel en is een belangrijke indicator voor de nauwkeurigheid van de tandwielen.

Samenvattend: hoewel geavanceerde apparatuur de inspectienauwkeurigheid verhoogt, blijven traditionele tools van vitaal belang voor kleinere projecten of projecten met een beperkt budget, waarbij de nadruk ligt op de OD en de gebruikelijke normale lijnlengte voor kwaliteitsborging.

Lopende test

Lopende tests zijn cruciaal voor het beoordelen van de prestaties van tandwielen in echte apparaten, waarbij de nadruk ligt op het evalueren van het geluid en de slijtage die tijdens het gebruik worden geproduceerd om te bepalen of ze voldoen aan de ontwerpspecificaties. Dit is essentieel omdat tandwielen getest moeten worden binnen de context waarvoor ze bedoeld zijn.

Geluidstest: Van zeer nauwkeurige tandwielen wordt verwacht dat ze soepel werken en een minimaal en constant geluid produceren. Lage geluidsniveaus duiden vaak op minder slijtage en een langere levensduur, waardoor een stille werking niet alleen een kwestie is van het verminderen van geluidsoverlast, maar ook een teken van efficiëntie en duurzaamheid.

Slijtvastheidstest: Het duurt meestal langer om deze test te voltooien. Om het proces te versnellen, kunnen de testbelastingen worden verhoogd om de effecten van langdurig gebruik te simuleren, waardoor je sneller inzicht krijgt in de slijtvastheid van het tandwiel.

Van deze tests krijgen geluidstesten meestal voorrang omdat ze onmiddellijk resultaat opleveren. Het biedt een snelle en betrouwbare evaluatie van de tandwielkwaliteit.

Plastic materialen geschikt voor tandwielproductie

De meest gebruikt:

- POM (acetaal): Het laat zich gemakkelijk spuitgieten met een goede maatvastheid en heeft tegelijkertijd een grote sterkte, vervormbaarheid en antislijtage-, anticorrosie- en vochtbestendige eigenschappen. Dit is het belangrijkste materiaal voor kunststof tandwielen.

- PA6/PA66/PA46 (nylon): Het heeft een grote sterkte en slijtvastheid, maar het absorbeert vocht, wat leidt tot instabiliteit in afmetingen. Met andere woorden, het zwelt op terwijl het water absorbeert. Ze worden meestal gebruikt in transmissie met zwaardere belastingen.

Gespecialiseerd nylon voor tandwielen

PA66 GF40 heeft een relatief hoge sterkte en bereikt meer dan 200 MPa, maar PA46 Teflon biedt een nog hogere treksterkte.

Als we kiezen voor PA66 GF40, moeten we ons materiaal betrekken van grote bedrijven, omdat hun producten verfijnder en betrouwbaarder zijn. Dit type nylon is specifiek ontwikkeld voor de productie van tandwielen en bevat MoS₂ (molybdeendisulfide) en Teflon smeermiddelen, in plaats van simpelweg PA66 met 40% glasvezel te zijn.

PEEK: Dit is een hoogwaardig materiaal dat vergelijkbaar is met metaal en uitstekende hittebestendigheid, corrosieweerstand en hoge mechanische sterkte biedt. Het biedt ook grote maatvastheid bij spuitgieten. PEEK is echter zeer duur en aangezien het spuitgieten bij hoge temperatuur vereist, zijn de verwerkingskosten ook relatief hoog.

TPEE: Dit is een elastisch materiaal, wat betekent dat het schokken kan absorberen en geluid kan verminderen in transmissiesystemen.

- TPEEDit is een elastisch materiaal, wat betekent dat het schokken absorbeert en het geluid in de transmissie vermindert.

Andere minder vaak gebruikt materialen zijn:

- ABS: het wordt meestal gebruikt voor low-end toepassingen met lagere kosten, zoals speelgoed.

- PCAls amorf polymeer heeft PC een grote dimensionale stabiliteit tijdens het spuitgietproces, met andere woorden, het kan met minder krimp in de vorm van de vormholte worden gegoten. De nadelen zijn dat het een minder goed zelfsmerend middel is en dat het ook minder goed bestand is tegen vermoeiing.

- PPSDit is een vrij duur materiaal, maar het heeft een grote maatvastheid en biedt toch mechanische sterkte en duurzaamheid. Dit wordt vaak gebruikt voor zware toepassingen zoals pompen en robots.

- LCPHet is een ander duur materiaal met een uitstekende maatvastheid en kan zeer nauwkeurig worden gemaakt. Het verdraagt ook een hoge temperatuur van 220℃ en chemische corrosie, maar het is minder sterk. Het kan worden gebruikt in horloges.

Houd er rekening mee dat er verschillende vormen zijn voor elk soort materiaal: ongevuld, versterkt met glasvezels en gevuld met smeermiddel (meestal PTFE of siliconen), dus het is nogal een inperkingsproces om een keuze te maken op basis van elke toepassing.