Inhoudsopgave

SchakelWat is Conformale Koeling?

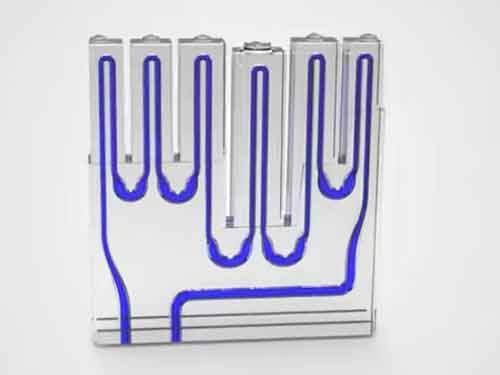

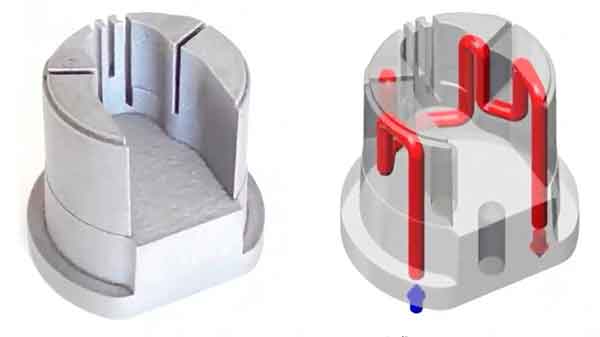

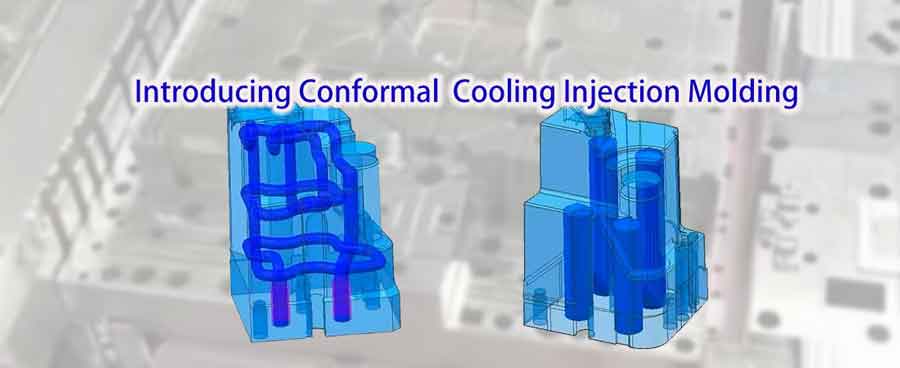

Conforme koeling is een inieuwe toepassing van 3D printtechnologie op het gebied van matrijsontwerp en -fabricage. De kenmerken van deze technologie liggen in het gebruik van 3D-metaalprinten om interne kanalen te maken die perfect overeenkomen met de vorm van het product. Dergelijke koelkanalen zijn ontworpen om de contouren van het product nauwkeurig te volgen, waardoor een snelle en gelijkmatige koeling in de matrijs mogelijk is.

In vergelijking met traditionele lineaire koelkanalen is de conformale koeltechnologie veel efficiënter, waardoor de kwaliteit en efficiëntie van de matrijsproductie aanzienlijk verbetert. In wezen zorgt deze technologie voor een revolutie in het koelproces bij het ontwerpen van matrijzen, waardoor het nauwkeuriger en effectiever wordt - een belangrijke vooruitgang op dit gebied.

Het belang van de temperatuur van spuitgietmatrijzen

Bij het gebruik van spuitgietmatrijzen speelt temperatuurregeling een cruciale rol bij het garanderen van dekwaliteit van kunststof producten en het verbeteren van de efficiëntie van de productie. De temperatuur van de matrijs heeft een directe invloed op het vloeien van de kunststof, de oppervlaktekwaliteit van het product en de verdeling van interne spanningen in het product.

Een te lage matrijstemperatuur kan de vloeibaarheid van de kunststof en de gladheid van het oppervlak beïnvloeden. Bovendien kan een lagere matrijstemperatuur de interne spanningen in het product verhogen, waardoor het minder sterk en stabiel wordt.

Omgekeerd verlengt een te hoge matrijstemperatuur de afkoeltijd van de kunststof in de matrijs. Dit verlengt niet alleen de productiecyclus, maar kan ook leiden tot ongelijkmatige afkoeling van het product, met vervorming of kromtrekken als gevolg.

Daarom is het in het spuitgietproces van vitaal belang om de matrijs op de juiste manier te verwarmen of af te koelen op basis van de eigenschappen van de gebruikte kunststof en de vereisten van het product. In de meeste gevallen is het koelen van de matrijs noodzakelijk om een snelle stolling van de kunststof te garanderen, de productie-efficiëntie te verhogen en de kwaliteit en maatnauwkeurigheid van het product te garanderen. Een goede temperatuurregeling is een van de sleutelfactoren voor een efficiënte en hoogwaardige spuitgietproductie.

Beperkingen van traditionele methoden bij het bewerken van koelkanalen

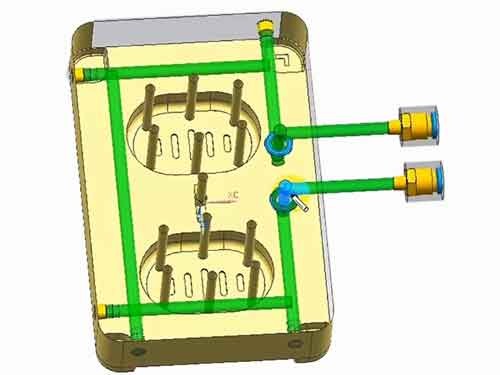

Bij traditionele matrijsproductiemethoden worden koelkanalen meestal gemaakt met freesmachines of diepgatboren. De belangrijkste beperking van deze aanpak is de technologische beperking waardoor de meeste kanalen recht zijn. Dergelijke rechte koelkanalen kunnen zich niet volledig aanpassen aan de complexe geometrische vormen van mallen, vooral niet in de hogere en smallere delen van de mal, waardoor het een uitdaging is om effectieve koelkanalen te maken.

Deze beperking van rechte kanalen leidt vaak tot ongelijkmatige koeling en verminderde koelingsefficiëntie tijdens het gebruik van de matrijs. Deze ongelijkmatige koeling kan direct van invloed zijn op de kwaliteit van kunststof producten en problemen veroorzaken zoals verkromping, overmatige interne spanning of onnauwkeurige afmetingen.

Bovendien beperkt het traditionele ontwerp van rechte koelkanalen het optimalisatiepotentieel van het matrijskoelsysteem. Het onvermogen om de koelingseffecten nauwkeurig te regelen belemmert vaak de maximalisatie van de productie-efficiëntie en kan leiden tot een hoger energieverbruik.

Daarom is het vinden van nieuwe technologieën om deze beperkingen te overwinnen, zoals 3D-geprinte conforme koelkanalen, een belangrijke trend geworden in de moderne matrijsontwikkeling en -productie. Deze nieuwe technologieën maken flexibelere waterwegontwerpen mogelijk die zich beter aanpassen aan de geometrische vormen van mallen, waardoor uniformere en efficiëntere koelingseffecten worden bereikt.

Superioriteit van modern 3D printen van metaal

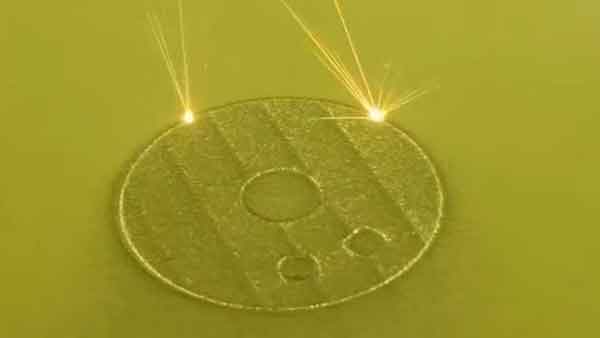

Moderne 3D-metaalprinttechnologie heeft aanzienlijke voordelen op het gebied van matrijzenbouw. Deze technologie, die objecten laag voor laag opbouwt door middel van additieve productie, breidt de mogelijkheden voor het ontwerpen van interne kanalen enorm uit.

Vergeleken met traditionele frees- of boormethodes kent 3D-printen bijna geen beperkingen qua vormen. Het kan complexe interne structuren creëren die cruciaal zijn voor het verbeteren van de koelingsefficiëntie van mallen en de kwaliteit van de eindproducten. Dit vermogen om koelingkanalen die precies overeenkomen met de geometrie van de matrijs te ontwerpen en te vervaardigen, optimaliseert niet alleen het koelproces, maar opent ook nieuwe wegen voor innovatie in matrijsontwerp.

Gemeenschappelijke technologieën en materialen

De technologie die tegenwoordig vaak wordt gebruikt voor de productie van vormdelen met gelijkkoeling is Selective Laser Melting (SLM). Deze techniek is relatief volwassen en kosteneffectief.

Gebruikelijke materialen

Wat betreft de metalen materialen die gebruikt worden voor het printen, deze materialen kunnen nu qua prestaties concurreren met traditioneel gietstaal. Veelgebruikte materialen zijn 1.2709, CK (of Corrax), en MAMS (equivalent aan SKD61). Als we 1.2709-gietstaal als voorbeeld nemen, heeft het verschillende belangrijke voordelen:

Hoge dichtheid: De dichtheid van 1.2709 kan oplopen tot 99,9% met zeer weinig poriën. Dit betekent dat de geprinte onderdelen bestand zijn tegen hogere werkdrukken en zwaardere werkomgevingen. Bovendien kan het materiaal worden gepolijst tot A2-A1 niveaus, waardoor er geen zorgen meer zijn over interne poriën.

Hoge hardheid: Na een warmtebehandeling kan de hardheid van 1.2709 HRC48-52. bereiken. Een dergelijke hoge hardheid geeft de mal een betere slijtvastheid en duurzaamheid, waardoor deze bijzonder geschikt is voor langdurige of intensieve productieomgevingen.

Goede thermische geleidbaarheid: De thermische geleidbaarheid van 1.2709 is vergelijkbaar met die van traditioneel gietstaal, wat cruciaal is voor een gelijkmatige en efficiënte koeling van de gietvorm.

Gemak van nabewerking: Hoewel 1.2709 wordt vervaardigd door middel van 3D-printing, kan het nog steeds worden bewerkt, EDM'd en gepolijst door middel van conventionele methoden om de hoge kwaliteit van het oppervlak van de matrijs te bereiken.

Samengevat biedt de moderne 3D-technologie voor het printen van metaal niet alleen aanzienlijke voordelen op het gebied van ontwerpflexibiliteit, maar evenaart deze ook de traditionele methoden voor het maken van matrijzen op het gebied van materiaalprestaties, wat een revolutionaire verandering teweegbrengt op het gebied van het maken van matrijzen.

Voordelen van conforme koeling

Gelijkmatiger koelen: Omdat de koelkanalen dichter bij het matrijsoppervlak liggen en de vorm van het product volgen, wordt een gelijkmatiger koelingseffect bereikt. Dit helpt stress, vervorming en ongelijkmatige krimp in het product te verminderen.

Verhoogde productie-efficiëntie: Gelijkmatig koelen kan cyclustijden verkorten en zo de productie-efficiëntie verbeteren.

Betere productkwaliteit: Gelijkmatige koeling draagt bij aan een betere maatnauwkeurigheid en oppervlaktekwaliteit van het product.

Energiebesparing: Kortere koeltijden betekenen dat het algehele productieproces energiezuiniger is.

Deze voordelen benadrukken hoe conformale koeltechnologie het spuitgietproces optimaliseert, wat leidt tot betere productresultaten en efficiëntere productiepraktijken.

Beperkingen van conforme koeling

Hoge kosten: Conforme koeling is vaak afhankelijk van 3D printtechnologie voor productie en de kosten van 3D printapparatuur en materialen zijn relatief hoog. Dit resulteert in hogere initiële investeringen en productiekosten voor conforme koelsystemen in vergelijking met traditionele koelsystemen.

Complexiteit in ontwerp en productie: Het ontwerpen van conforme koelkanalen vereist gespecialiseerde software en een hoog niveau van ontwerpexpertise. Het fabricageproces is ook relatief complex en vereist nauwkeurige controle en professionele bediening.

Beperkingen in grootte: Door beperkingen met betrekking tot de grootte van het printbed en de kosten, is deze technologie momenteel meer geschikt voor kleinere mallen of voor het gebruik van matrijsinserts, in plaats van het vervaardigen van de volledige lagere matrijs door middel van 3D-printen.

Deze beperkingen onderstrepen de noodzaak van een zorgvuldige afweging bij de beslissing om conforme koeltechnologie te implementeren, waarbij de voordelen worden afgewogen tegen de hogere kosten en technische vereisten.

De toekomst van schimmelproductie omarmen

Concluderend kan worden gesteld dat, hoewel conforme koeling een belangrijke vooruitgang is in de productie van matrijzen en uniforme koeling, verbeterde productkwaliteit, verhoogde efficiëntie en energiebesparingen biedt, het niet zonder uitdagingen is. De hoge kosten, complexiteit in ontwerp en productie, en beperkingen in grootte zijn factoren die zorgvuldig moeten worden afgewogen.

Naarmate de technologie zich blijft ontwikkelen en met de verdere vooruitgang in 3D-printen, is het waarschijnlijk dat de toegankelijkheid en toepasbaarheid van conforme koeling zal toenemen, waardoor het een meer haalbare optie wordt voor een breder scala aan productiebehoeften. Het omarmen van deze innovatieve technologieën is essentieel om concurrerend en efficiënt te blijven op het dynamische gebied van matrijzen maken. Het is spannend om na te denken over de mogelijke transformaties en verbeteringen die conforme koeling en aanverwante technologieën de industrie zullen brengen.

Reacties zijn gesloten.