Inhoudsopgave

SchakelEssentiële checklist voor custom spuitgietprojecten

Voordat je aan een douane spuitgiet project begint, moet je een aantal belangrijke factoren overwegen. Deze omvatten het kiezen van de juistematerialen, het beslissen over de oppervlaktetextuur en het vaststellen van acceptatienormen voor het uiterlijk en de afmetingen van het product.

Om je bij deze voorbereidingen te helpen, biedt dit artikel een gedetailleerde checklist. Als je meer informatie nodig hebt over een specifiek aspect, kun je op de links in het artikel klikken voor een diepere duik in die onderwerpen. Laten we beginnen aan deze reis.

Expertise ontmoet betaalbaarheid bij Boyan voor aangepaste spuitgieten. Hebt u onze diensten nodig? Nu bereiken!

Wat is spuitgieten op maat

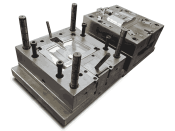

Aangepaste spuitgieten is een proces dat gaat ontwerpen en produceren kunststof onderdelen gebaseerd op specifieke eisen.

Bij deze methode wordt gesmolten kunststof in een mal gespoten, die vervolgens afkoelt en stolt om het onderdeel te vormen. Het wordt veel gebruikt bij de productie van kunststof onderdelen van verschillende maten en vormen, zoals speelgoed, auto-onderdelen en medische apparaten.

Categorisering van je aangepaste spuitgegoten onderdelen

Op het gebied van spuitgieten vereisen verschillende soorten producten verschillende verwerkingsmethoden en leveranciers vanwege hun unieke kenmerken en toepassingseisen. Deze verschillende soorten spuitgietproducten lopen vaak vergelijkbare risico's op vormfouten en nemen corresponderende maatregelen om deze risico's te beperken.

Hier zijn verschillende categorieën van spuitgieten. Zoek het type dat het beste bij je product past.

Dikwandig spuitgieten

Dit type spuitgieten wordt meestal gebruikt om de sterkte van het product te verhogen. Speciale aandacht is nodig bij de verwerking om te zorgen voor een gelijkmatige verdeling van het materiaal om defecten door ongelijke wanddikte te voorkomen.

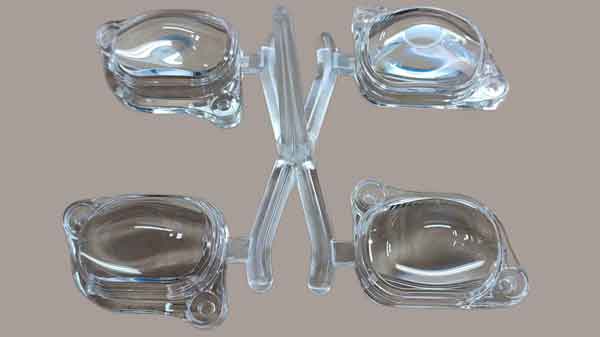

Transparant product spuitgieten

Voor transparante producten die er goed uit moeten blijven zien, is het van cruciaal belang om vloeisporen en blosvorming te vermijden. Dit vereist een nauwkeurige regeling van de materiaalstroom en de koelsnelheid tijdens het injectieproces.

Overspuiten/Tweeschots spuitgieten

Geschikt voor kunststof producten waarvoor twee verschillende materialen of kleuren nodig zijn. Bij deze methode volgt na de eerste een tweede spuitgietproces om een hechte verbinding tussen de materialen te krijgen.

Tussenvoegsel Vormen

Bij deze methode worden metalen of andere materiaalinzetstukken in het spuitgegoten product ingebed. Het wordt vaak gebruikt in producten die metalen draden, verbeterde mechanische eigenschappen of elektrische geleiding vereisen.

Micro-spuitgieten

Voor extreem kleine onderdelen is de precisie van de spuitgietvorm cruciaal. Om dit soort producten te maken, zijn vaak gespecialiseerde spuitgietmachines nodig.

Precisie spuitgieten

Dit type spuitgieten is geschikt voor scenario's die hoge precisie in productafmetingen vereisen, zoals elektronische onderdelen, auto-onderdelen, kunststof tandwielen en meer. Precisie spuitgieten test zowel de nauwkeurigheid van de matrijzen als de controle over het spuitgietproces.

De bovenstaande classificaties zijn niet volledig onafhankelijk, bijvoorbeeld microspuitgieten valt over het algemeen onder precisie spuitgieten, terwijl overspuiten ook het spuitgieten van transparante producten kan omvatten. Deze categorieën geven echter een algemene richting aan voor productontwikkeling, helpen bij het vinden van geschikte verwerkingsmethoden en leveranciers.

Meest gebruikte kunststoffen

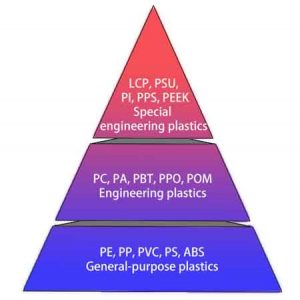

Bij het spuitgieten worden kunststoffen grofweg in drie categorieën ingedeeld: thermoplasten, thermohardende kunststoffen, en elastomeren.

Thermoplasten worden het meest gebruikt en zijn verder onderverdeeld in kunststoffen voor algemene doeleinden, engineering, en kunststoffen voor speciale toepassingen.

- Kunststoffen voor algemeen gebruik: zoals PE, PP, PVC, PS en ABS, zijn alomtegenwoordig in alledaagse producten.

- Technische kunststoffen: zoals PC, PA, PBT, PPO en POM bieden betere mechanische en hittebestendige eigenschappen, ideaal voor mechanische en elektrische onderdelen.

- Speciale technische kunststoffen: waaronder LCP, PSU, PI, PPS en PEEK, zijn vanwege hun superieure prestaties voorbehouden aan hoogwaardige toepassingen.

Elk type kunststof is doorslaggevend bij het bepalen van de kwaliteit en geschiktheid van spuitgegoten producten voor specifieke toepassingen.

Kwaliteitseisen voor producten vaststellen

Voordat je overgaat tot custom injection molding, is het cruciaal om de kwaliteitseisen van het product te definiëren. Effectieve communicatie van deze eisen met de matrijsfabrikant zorgt ervoor dat het product voldoet aan de verwachte normen.

Aandacht voor esthetische vereisten

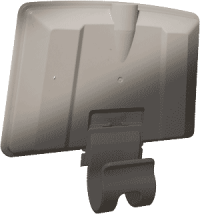

De esthetische behoeften variëren afhankelijk van het gebruiksscenario en de positionering van het product. Zo vereisen interne onderdelen misschien geen strenge esthetische overwegingen, terwijl extern zichtbare onderdelen aan bepaalde uiterlijke normen moeten voldoen.

Dit omvat ook overwegingen voor kleur en oppervlakteafwerking. Lichtgekleurde producten zijn over het algemeen minder gevoelig voor spuitgietfouten, terwijl donkere producten, vooral zwart, gemakkelijker fouten vertonen. Wat de oppervlakteafwerking betreft, zijn hoogglanzende oppervlakken meer geneigd om onvolkomenheden te tonen, terwijl gestructureerde oppervlakken vergevingsgezinder zijn en kleine onvolkomenheden beter kunnen verbergen.

Dimensionale nauwkeurigheid

Afhankelijk van de functie van het product moeten belangrijke afmetingen en hun toegestane toleranties worden vastgesteld.

Het instellen van toleranties vereist voorzichtigheid - te hoge of te lage toleranties moeten vermeden worden. Te hoge toleranties kunnen moeilijk te realiseren zijn, terwijl te lage toleranties de gebruikskwaliteit kunnen verminderen.

Bij het bepalen van toleranties is het niet alleen belangrijk om te vertrouwen op de technische ervaring van ontwerpers, maar ook om testen uit te voeren in de praktijk, omdat dit een nauwkeuriger bereik van toleranties oplevert.

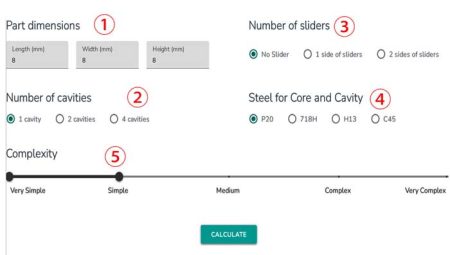

Het kiezen van het juiste matrijsmateriaal is cruciaal voor de kosten en kwaliteit van spuitgietmatrijzen. De keuze van het matrijsstaal hangt af van de verschillende productiebehoeften en producteigenschappen.

Verschillende soorten gietstaal

- Voor spuitgietmatrijzen die in kleine series worden gebruikt, kunnen kosteneffectieve matrijsstalen zoals P20, 718 of zelfs C45 worden gekozen. Deze aanpak voldoet aan de productiebehoeften en houdt tegelijkertijd de kosten onder controle.

- Producten die een hoge oppervlaktekwaliteit en maatnauwkeurigheid vereisen, hebben duurdere maar superieure matrijsstalen nodig, zoals 718H, 2083H, S136H, enz. Deze staalsoorten bieden een betere oppervlakteafwerking en maatvastheid.

- Voor het verwerken van materialen met een hoge temperatuur of kunststoffen met glasvezels, hebben matrijzen staal nodig met een hogere hardheid, zoals H13, SKD61, 2316, enz. Ondanks hun hogere kosten kunnen deze staalsoorten een hogere druk en hogere temperaturen verdragen, wat de duurzaamheid en stabiliteit van de matrijs garandeert.

Voorgeharde en doorgeharde gereedschappen

Mallen worden voornamelijk onderverdeeld in voorgeharde en doorgeharde types. Voorgeharde mallen hebben minder bewerkingsstappen, een kortere productiecyclus en er is geen warmtebehandeling nodig, wat de kosten verlaagt. Doorgeharde mallen hebben daarentegen een hogere algemene hardheid en zijn geschikt voor veeleisendere productieomgevingen, maar ze hebben relatief hogere productiekosten.

Concluderend is het bij het kiezen van matrijsmaterialen belangrijk om de kosten af te wegen tegen de kwaliteit, op basis van de specifieke behoeften en het budget van het product. Het kiezen van het meest geschikte matrijsstaal is cruciaal om zowel de kwaliteit als de economische efficiëntie van spuitgegoten producten te garanderen.

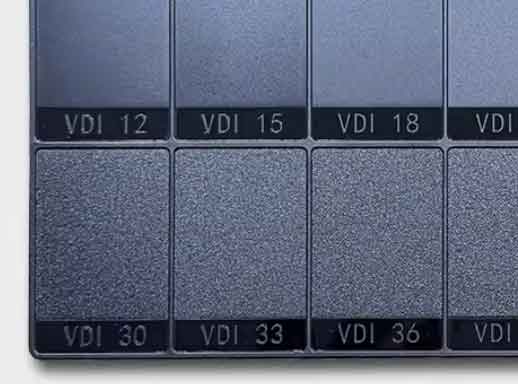

De juiste oppervlakteafwerking voor een product kiezen is een belangrijke overweging voor je aan een spuitgietproject op maat begint. De oppervlaktetextuur van kunststof onderdelen beïnvloedt niet alleen het uiterlijk van het product, maar ook het tastgevoel en de bruikbaarheid.

Algemene oppervlakteafwerkingen

De meest voorkomende oppervlakteafwerkingen zijn gepolijste engetextureerde oppervlakken. Gepolijste oppervlakken zijn glad en glanzend, geschikt voor producten die er strak uit moeten zien. Gestructureerde oppervlakken hebben een zekere mate van ruwheid, waardoor ze goed aanvoelen en een visueel effect hebben. Daarnaast kan er gekozen worden voor meer diverse texturen zoals leer, houtnerf of verschillende geometrische patronen. Deze texturen kunnen het product een uniekere uitstraling en kenmerken geven.

Richtlijnen voor oppervlakteafwerking

Gangbare standaarden voor het definiëren van oppervlaktetexturen zijn SPI, VDI3400, en MT. Veel matrijs textuur fabrikanten bieden ook een verscheidenheid van aangepaste sjablonen om uit te kiezen. Daarom is het cruciaal om goed te communiceren met de fabrikant bij het bepalen van de oppervlaktestructuur.

Op basis van de specifieke behoeften en gewenste effecten van het product moet het meest geschikte ontwerp voor de oppervlaktestructuur worden geselecteerd. Hoewel deze stap enige tijd in beslag kan nemen, is hij van vitaal belang voor de uiteindelijke kwaliteit en marktprestaties van het product.

Voordat er met de matrijsproductie wordt begonnen, is het van cruciaal belang om het spuitgietproduct en het matrijsontwerp uitgebreid te bekijken. Dit proces staat bekend als “Design for Manufacturing” (DFM).

Aangezien de matrijsproductie strikt de blauwdrukken van het ontwerp volgt, is het essentieel om de rationaliteit en nauwkeurigheid van het ontwerp te garanderen.

Productontwerp beoordelen

De inspectie van het productontwerp omvat, maar is niet beperkt tot, uniformiteit van wanddikte, ribontwerp (rekening houdend met de dikte en hoogte van ribben) en schachthoeken. Deze elementen hebben een directe invloed op de algehele kwaliteit van het product en het gemak van de productie.

Vormontwerp beoordelen

Bij het ontwerp van matrijzen moeten onder andere het type en de locatie van de poort, het type en de positie van de uitwerppennen (onderdelen die worden gebruikt om het eindproduct uit te werpen), de locatie van de deellijnen en het ontwerp van de schuivers in detail worden onderzocht. Deze details zijn direct gerelateerd aan de efficiëntie van de matrijsproductie en de kwaliteit van het eindproduct.

Hoewel deze inspecties niet volledig de afwezigheid van fouten in het ontwerp kunnen garanderen en er tijdens de latere stadia van het maken van de matrijs nog aanpassingen en reparaties nodig kunnen zijn, kunnen grondige voorcontroles het aantal ontwerpfouten aanzienlijk verminderen, waardoor de productkwaliteit toeneemt en de productiekosten dalen.

Schimmelkosten en productie verwerkingskosten

Kostenanalyse is een kritisch aspect van aangepaste spuitgietprojecten. De kosten zijn voornamelijk verdeeld in twee grote delen: de kosten van de spuitgietmatrijs en de kosten van de productverwerking.

Matrijskosten voor kleine series

Voor spuitgegoten producten in kleine series vormen de matrijskosten meestal de grootste kostenpost. Gezien de aanzienlijke initiële investering in matrijzen en de lange productiecyclus, wordt het effectief verlagen van de matrijskosten een prioriteit.

De matrijskosten omvatten materiaalkosten, verwerkingskosten, ontwerpkosten enzovoort. Om deze kosten te verlagen, is het kiezen van voordeliger matrijsstalen een strategie en een andere is het gebruik van familiematrijzen.

Ontdek de efficiëntie van onze online calculator voor matrijskosten en ontvang direct kostenramingen!

Productieverwerkingskosten voor grote volumes

In het geval van spuitgegoten producten voor de productie van grote volumes worden de verwerkingskosten van het product overheersend. De focus verschuift naar het verbeteren van de matrijskwaliteit en het verlengen van de levensduur om continue productie te garanderen. Soms zijn er zelfs reservemallen nodig om productieonderbrekingen te voorkomen in geval van problemen met de matrijs. Methoden om de productiekosten te verlagen zijn onder andere het verkorten van de spuitgietcyclus, het verhogen van het aantal geproduceerde onderdelen per matrijs, het gebruik van composietmatrijzen, het implementeren van automatiseringsapparatuur zoals robotarmen om de arbeidskosten te verlagen en het onderhouden van een efficiënte matrijswerking.

Er zijn verschillende belangrijke stappen in het kwaliteitsinspectieproces van spuitgietproducten. Deze stappen omvatten zowel uiterlijke als dimensionale inspecties en vereisen professionele kennis en een hoge mate van verantwoordelijkheid.

Uiterlijk Inspectie

Dit is meestal gebaseerd op visuele inspectie, waarbij producten met het oog worden onderzocht om eventuele defecten op te sporen. Bij grootschalige productie kunnen fotografische systemen worden gebruikt voor geautomatiseerde inspecties om de efficiëntie te verbeteren. Handmatige visuele inspectie blijft echter onmisbaar, omdat sommige subtiele defecten alleen door een getraind oog kunnen worden opgespoord.

Dimensionale inspectie

Gezien de flexibiliteit en elasticiteit van kunststof producten worden vaak speciale meters (zoals go/no-go meters) gebruikt om productafmetingen te controleren, of wordt assemblage met contrasterende onderdelen gebruikt om te testen. Voor nauwkeurigere metingen kan gereedschap zoals schuifmaten worden gebruikt.

Samengevat vereist het inspecteren van de kwaliteit van spuitgietproducten niet alleen voldoende vakkennis en ervaring, maar ook een nauwgezette houding en een sterk verantwoordelijkheidsgevoel. Door deze gedetailleerde inspectiestappen kan worden gegarandeerd dat het product voldoet aan de vastgestelde kwaliteitsnormen.

Nabewerking bij spuitgieten

Na het spuitgietproces hebben kunststof producten vaak een reeks nabewerkingen nodig om aan specifieke functionele en esthetische eisen te voldoen.

Oppervlaktebehandeling

Dit omvat oppervlaktecoating en -bedrukking. Technieken voor oppervlaktecoating, zoals verven en galvaniseren, worden gebruikt om het uiterlijk en de duurzaamheid van producten te verbeteren. Oppervlaktedruk omvat processen zoals zeefdrukken, tampondrukken en lasermarkeren, waarmee patronen, tekst of logo's aan het product worden toegevoegd.

Lasprocessen

Methoden zoals ultrasoon lassen, wrijvingslassen en warmlassen worden gebruikt om verschillende kunststof onderdelen samen te voegen tot één geheel, waardoor de structurele sterkte en integriteit van het product wordt verbeterd.

Mechanische verwerking

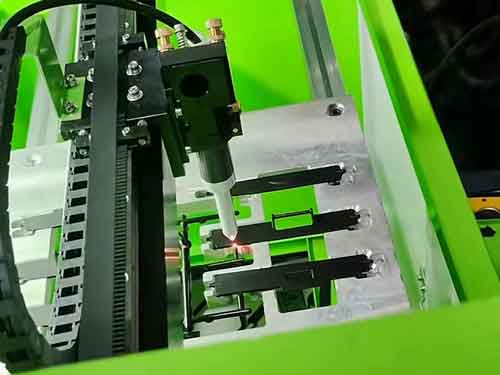

Deze stap omvat frezen om poortlittekens te verwijderen of lasersnijden en het boren van gaten in onderdelen met complexe structuren waarbij het een uitdaging is om ze direct met schuifregelaars te maken.

De sprue verwijderen door lasersnijden en CNC frezen

Opmerking: Het voordeel van lasersnijden voor het verwijderen van de hulzen van spuitgietproducten is de snelheid. Het kan samenwerken met robotarmen en biedt een hoge efficiëntie. Er kunnen echter lichte verticale strepen ontstaan bij het snijden. CNC-frezen daarentegen kan zeer gladde randen maken, die nauwelijks zichtbare sporen achterlaten.

Kortom, deze nabewerkingen spelen een cruciale rol in het verbeteren van de algemene kwaliteit en het uitzicht van spuitgegoten producten en zijn een onmisbaar onderdeel van het spuitgietproces.

Product verpakking

Als u alleen productonderdelen verzendt, kunt u plastic zakken gebruiken voor de verpakking om krassen te voorkomen. Voor kleine onderdelen die elkaar waarschijnlijk niet zullen krassen, kunnen meerdere onderdelen in dezelfde plastic zak worden gedaan.

Individuele productverpakking

Voor losse, complete producten bestaan de verpakkingsopties meestal uit kartonnen dozen, gekleurde dozen, dubbele blisterverpakkingen (een soort plastic verpakking) en blisterkaartverpakkingen. Deze methoden beschermen het product niet alleen tegen beschadiging, maar geven ook productinformatie weer en trekken de aandacht van de klant.

Verpakking voor onderdelen

Als u alleen productonderdelen verzendt, kunt u plastic zakken gebruiken voor de verpakking om krassen te voorkomen. Voor kleine onderdelen die elkaar waarschijnlijk niet zullen krassen, kunnen meerdere onderdelen in dezelfde plastic zak worden gedaan.

Bulkverpakking

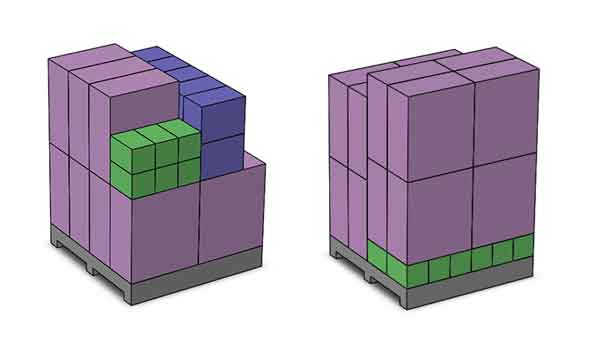

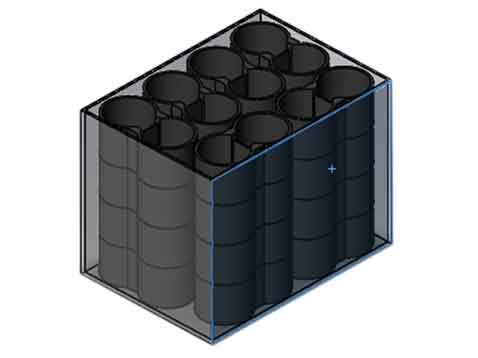

Voor bulkverpakkingen worden meestal kartonnen dozen ontworpen. Bij het ontwerp moet je bedenken hoe je producten netjes kunt plaatsen en tegelijkertijd de ruimte optimaal kunt benutten. Voor producten van verschillende afmetingen kun je het beste dozen van hetzelfde formaat gebruiken of dozen die op elkaar gestapeld kunnen worden, wat het transport en de opslag vergemakkelijkt. Dozen van verschillend formaat kunnen leiden tot inefficiënt stapelen, wat de verzendefficiëntie beïnvloedt. Daarom is het belangrijk om de juiste doosafmetingen en stapelschema's te ontwerpen met behulp van software voordat de producten worden verzonden.

Tips voor het ontwerpen van kartonnen dozen

Als er kartonnen dozen van verschillende afmetingen zijn, moeten ze stapelbaar zijn en op pallets kunnen worden geplaatst om problemen met stapelen te voorkomen. Het belangrijkste is om de lengte, breedte en hoogte van de dozen in verhouding te houden. De bijgevoegde afbeelding laat zien hoe drie verschillende formaten dozen op elkaar gestapeld kunnen worden.

De afmetingen van de kartonnen dozen moeten worden aangepast aan de standaardafmetingen van pallets, die meestal 0,8 meter, 1 meter of 1,2 meter zijn. Daarom is het soms nodig om de indeling van de producten in de dozen aan te passen aan de palletafmetingen, waardoor de interne ruimte van de dozen niet volledig wordt benut.

Tot slot moet de verpakking van producten niet alleen rekening houden met de bescherming van het product, maar ook met het gemak en de kosteneffectiviteit van het transport. Een goed verpakkingsontwerp zorgt voor een veilige levering van producten en kan ook het merkimago verbeteren.

Samenvatting

Met dit alles in het achterhoofd is dit artikel van de fijne kneepjes van het ontwerp tot de uiteindelijke verpakking gegaan en heeft het inzicht gegeven in elke stap van het proces. Als fundamentele techniek bij de productie van diverse kunststofonderdelen blijft de rol van deze techniek bij het vormgeven van de toekomst van de productie cruciaal en voortdurend in ontwikkeling.