目次

トグル射出成形における金型温度の理解

射出成形プロセスにおいて、成形品の品質とサイクルタイムは金型温度に直接影響されます。樹脂によってガラス転移温度や成形温度が異なるため、適切な金型温度を設定することが重要です。射出成形における金型温度を総合的に理解しましょう。.

一般的なプラスチックの推奨金型温度

下の表は、一般的に使用されるいくつかのプラスチックの推奨金型温度を示しています。幅広い材料を網羅しているわけではありませんが、射出成形における典型的なプラスチックの金型温度はどの程度であるべきか、一般的な考え方を示しています。.

特定の種類のプラスチックについては、材料メーカーは通常、材料特性シートに詳細な推奨温度を記載している。.

一般的なプラスチック射出成形温度参考表

| 材料名 | 金型温度 (°C) | 溶融温度 (°C) | 射出成形温度 (°C) | 分解温度 (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP(ポリプロピレン) | 40-80 | 160-175 | 190-290 | 320 |

| POM(ポリオキシメチレン) | 80-105 | 165-175 | 190-230 | 280 |

| PC(ポリカーボネート) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6(ナイロン6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66(ナイロン66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA(アクリル) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE(低密度ポリエチレン) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE(高密度ポリエチレン) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK(ポリエーテルエーテルケトン) | 170-200 | 315-353 | 360-400 | 520 |

この表は、各種プラスチックの概要と推奨金型温度、溶融温度、射出成形温度、分解温度を示しています。

金型温度から金型サイクル時間

金型温度が低ければ低いほど、製品が冷却固化するのに必要な時間が短くなり、射出成形サイクルが短縮されることは明らかである。一般的に、射出成形の冷却段階は通常約20~70秒かかり、サイクル全体の中で最も大きな割合を占めています。従って、冷却時間の短縮は生産性の向上とコスト削減に重要な役割を果たす。.

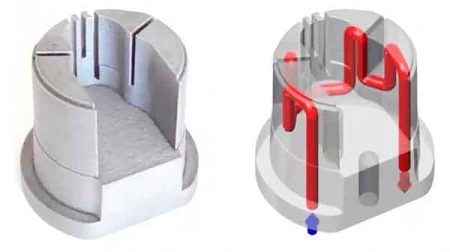

さらに、金型温度の均一性、つまり製品全体にわたって一貫した冷却速度を確保することも同様に重要です。このため、冷却水回路をうまく設計し、時には均一性を得るためにコンフォーマル冷却技術も必要となります。.

金型温度と内部応力

射出成形品の金型温度と内部応力の間には密接な関係があり、主に次のような側面で現れている:

内部応力の形成

内部応力は主に、冷却過程におけるプラスチック製品のさまざまな部分における不均一な熱収縮率が原因で発生します。この不均一な収縮により、材料内に張力と圧力が発生し、内部応力が生じます。.

金型温度と冷却速度

より高い金型温度は、金型内の溶融物の冷却速度を遅くする。このより遅い冷却は、急速で不均一な冷却によって引き起こされる内部応力を減らすのに有益である。材料が均一に収縮する時間が長くなるため、内部張力が減少します。.

温度均一性

金型温度を均一にすることで、製品全体が均一に冷却され、内部応力の発生を抑えることができます。金型の一部が他の部分より冷たかったり熱かったりすると、材料の収縮が不均一になり、内部応力が増大します。.

素材特性

プラスチック材料によって、金型温度に対する反応は異なります。結晶性プラスチックと非晶性プラスチックでは、冷却固化時の挙動が異なるため、内部応力の発生も金型温度によって異なる影響を受けます。.

内部応力の結果

内部応力は、製品寸法の不安定化、ひび割れ、変形、後工程での性能劣化などにつながります。そのため、金型温度を適切に管理し、内部応力を最小限に抑えることが重要です。.

金型温度と製品寸法

射出成形品の寸法に対する金型温度の影響は、いくつかの形で現れる:

高い金型温度

金型温度が高いと、射出後のプラスチック製品の温度も高くなる。そのため、冷却時の収縮率が大きくなり、製品寸法が小さくなる。この収縮を補うために、保持時間を長くしたり、保持圧力を高くしたりすることで、製品寸法を大きくすることが可能である。.

金型温度を下げる

製品の寸法と安定性を高めるには、金型温度を下げることが効果的な方法である。低い温度は製品の収縮率を下げ、寸法の一貫性を保つのに役立つ。.

金型の温度均一性

金型の異なる部分で温度が異なると、冷却速度が不均一になり、その結果、収縮率も変化する。これは寸法精度に影響するだけでなく、製品の内部応力や反りの原因にもなる。.

結論として、金型温度を適切にコントロールすることは、射出成形品の寸法精度と品質を確保する鍵である。金型温度を調整することで、製品の収縮率と寸法安定性を効果的にコントロールし、製品の品質を確保することができます。.

半結晶性プラスチックの推奨金型温度

半結晶性プラスチックでは、適切な金型温度を選択することが重要である:

金型温度が低い場合の問題点

このようなプラスチックを低い金型温度で射出すると、分子配列が制限され、それ以上の結晶化が妨げられる。このような方法で成形された製品は、使用中や二次加工中に高温にさらされると、再整列して結晶化しやすくなり、熱変形温度(HDT)よりもはるかに低い温度で変形することになる。.

推奨プラクティス

これらのプラスチックは、その結晶化温度に近い金型温度で製造することをお勧めする。そうすることで、射出成形の段階で製品が完全に結晶化し、高温環境下で起こりうる後結晶化や収縮を避けることができます。.

要約すると、適切な金型温度を選択することは、半結晶性プラスチックにとって極めて重要である。高温条件下での変形や品質劣化を防ぎ、製品の品質と安定性を高める。.

過度な金型温度の問題

金型温度が高すぎると、いくつかの問題が生じる:

フラッシュにつながる過度のフロー

金型温度が高いとプラスチック溶融物の流動性が高まり、バリが発生しやすくなる。バリとは、金型の縁からこぼれ落ちる余分なプラスチックの薄い層のことである。.

排出と変形の難しさ

金型温度が高すぎると、製品が成形されにくくなり、金型から排出されにくくなる。熱たわみ温度より高い温度で製品が排出されると、製品が変形し、品質に影響を与える可能性がある。.

金型鋼素材の問題

高温になると、ある種の金型鋼は過度の熱変形を起こし、金型が「ロック」したり、金型が適切に開かなくなったりすることがある。このため、高温環境で使用される金型には、熱変形の少ない特殊鋼を使用する必要がある。.

そのため、金型の冷却は非常に重要であり、ほとんどの射出成形製品の生産において不可欠な要素です。金型の温度を適切にコントロールすることは、製品の品質を高めるだけでなく、金型の損傷を防ぎ、スムーズな生産を保証します。.

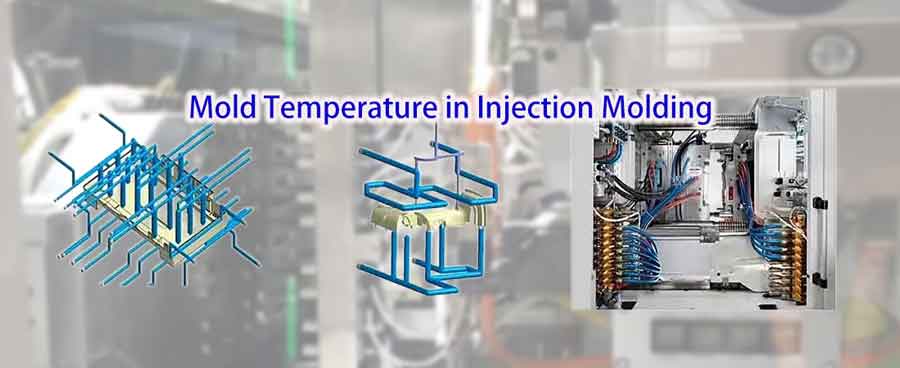

金型温度制御の方法

射出成形における金型温度管理は、主に金型の冷却と加熱に分類され、詳細は以下の通りである:

金型の冷却方法

射出成形金型を冷却する方法はいくつかある:

室温水冷:最も一般的な冷却方法は、冷却塔の水を使用して金型を冷却し、水温を周囲温度に近づけることである。この方法は経済的で実用的であり、ほとんどの標準的な射出成形作業に適しています。.

冷水冷却:より迅速な冷却が必要な場合は、チラーを使用します。水温を一般的に13~17℃に設定することで、金型温度をより精密に制御することができ、高精度と生産効率が求められるシーンに適しています。.

空冷:金型温度が使用温度に容易に達する場合、または製品が厳密な温度管理を必要としない場合、冷却に周囲の空気を使用できる場合があります。この方法は、冷却水回路と加熱パイプを接続する必要はありませんが、あまり一般的ではなく、特定の条件下でのみ使用されます。.

金型加熱方法

射出成形金型の加熱にはさまざまな方法が用いられ、それぞれに特徴と用途がある:

温度コントローラー加熱:一般的な加熱方法で、水加熱と油加熱のオプションを提供する温度コントローラーを使用する。水加熱は100℃以下の金型温度に適しており、油加熱は100℃以上の温度に使用される。金型温度が200℃まで必要な高温プラスチックでは、油加熱が特に重要になる。.

電気コイル加熱:これは費用対効果の高い加熱方法だが、その欠点は加熱ムラが起こりやすいことで、製品の品質に影響を与える可能性がある。そのため、均一な加熱が重要な生産には適さないかもしれません。.

断熱プレート:加熱効率を向上させ、熱損失を減らすために、一部の金型では断熱プレートを使用しています。この方法は、安定した金型温度を維持すると同時に、エネルギー消費を抑えるのに役立ちます。.

金型の急速冷却と加熱

金型の急速冷却と加熱は、「急速ヒートサイクル成形」(RHCM)とも呼ばれ、射出成形金型の特殊な処理技術です。このプロセスの間、金型は急速に加熱され、プラスチックの融点よりも高い温度にしてプラスチックの流動を促進し、金型に充填します。プラスチックが金型を満たしたら、温度を急速に下げ、プラスチックの冷却と凝固を促進し、成形サイクルを短縮する。.

急速冷却・加熱技術は、透明プラスチック製品や高光沢表面品など、高い表面品質が要求される高精度製品に適しています。この技術は、精密な温度制御と効率的な加熱・冷却システムを要求し、金型設計と製造に高い基準を設定します。.

しかし、製造時にかなりのエネルギーを消費するため、その使用は限定的で、通常は特別な機会に限られている。.

結論

結論として、金型温度設定を理解し、正確に適用することは、射出成形の領域において極めて重要である。それは、最終製品の完全性と品質を保証するだけでなく、生産工程の効率にも大きく影響します。.

ABSからPEEKまで、それぞれの材料は温度制御に対して微妙なアプローチを要求する。これらのガイドラインを遵守し、各プラスチックの特定の要件に適合させることで、メーカーは優れた製品品質を達成し、欠陥を最小限に抑え、サイクルタイムを最適化することができます。射出成形を成功させる鍵は、金型温度の綿密な管理にあることを忘れないでください。.