目次

トグル透明プラスチック成形について知っておくべきすべてのこと

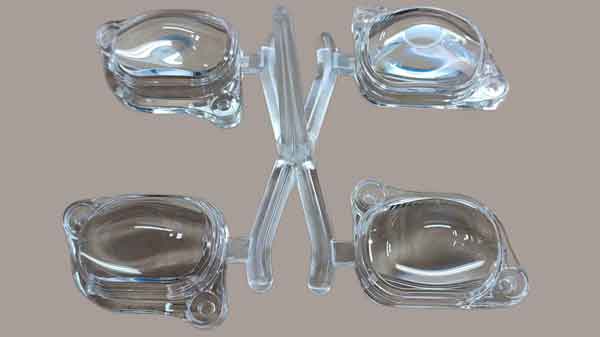

硬く流動する材料特性と高い美観要求のため、透明プラスチック成形は通常のプラスチック成形よりも難しい仕事です。この記事では、透明プラスチックの材料と透明プラスチックの射出成形について、設計と製造の過程で注意しなければならないことを総合的に紹介します。.

1.材料の透明度の測定方法.

3. 避けるべき注射の欠陥の可能性。.

透明プラスチックの利点

照明、自動車部品、家電製品、食品・飲料容器など、現代社会には透明プラスチックの用途が数多くある。ガラスに比べ、プラスチックは同等の透明性を持ち、軽量、低コスト、高剛性、耐衝撃性の向上など多くの利点があります。.

透明性の測定方法

透明性は主に2つのパラメータで測定される:

光線透過率(%)

これは非常に簡単である。光の透過率は、透明な素材を通過する光の割合として定義される(残りの割合は、透明な物体によって反射または吸収される)。.

単一の透明材料で100%の光透過率を持つものはなく、最高の光学ガラスでも95%の透過率にしか達しない!一般的にプラスチックの場合、光線透過率はPMMAで約92%、PCで約90%です。.

ヘイズとは、光が物体を通過するときに散乱することで、透明な素材を通して見たときに、物体が曇って見えたり、かすんで見えたりする。.

優れた透明プラスチックは、ヘイズ測定値が2%未満で、ガラスのそれに匹敵する。優れた透明材料は、光透過率が高く、ヘイズ測定値が低いことが望ましい。.

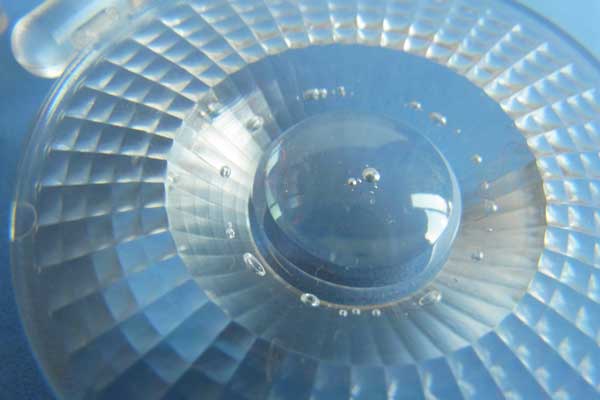

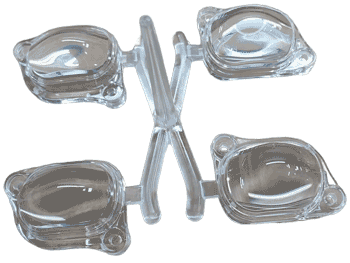

光拡散材料: 光透過率が高く、ヘイズ値が高い材料があります。これらは「光拡散材料」と呼ばれ、LED ライトや LED インジケーターのカバーによく使用されます。</em

利用可能な透明プラスチック

透明プラスチックには、皆さんが最初に考えているよりも多くの用途があります!そのほとんどは、PMMA(アクリル)、PC、PS、PPSU、PES、ABS、AS、PETG、PCTGなどの非晶質プラスチックであり、PET、さらにはPA(ナイロン)、PPなどの結晶性プラスチックでもあります。

なぜなら、通常のPPは半透明であり、PAは通常不透明だからである。透明なPPやPAは、半結晶や非常に小さな結晶に特殊加工されているため、光を通すことができる。.

同時に、TPUやPVCのような伸縮性のある(または柔らかい)透明プラスチックもあります。これらはしばしば携帯電話のケースを作るために使用されます。.

PEとPVCは透明なフィルムにすることができるが、厚みが増すと透明度はすぐに落ちるので、真の透明素材とは見なされない。.

透明プラスチックの選び方

ある用途に適切な透明プラスチックを選ぶとき、私たちはコストや製造可能性だけを考えるのではなく、機械的強度、剛性、耐傷性、温度範囲、耐薬品性、耐紫外線性、収縮率、電気絶縁性など、さらに多くの要素を考慮する必要があります。.

金型製作を開始する前に、適切な材料を選択することが非常に重要です。そうしないと、後で材料を変更する際に、金型もそれに応じて変更する必要があるため、コストがかかる可能性があります。.

どんな素材にもそれぞれの特徴がある。そうでなければ存在意義がない!例えば、PPSUは、お湯にかなり安定し、BPAを含まないので、赤ちゃんのためのミルク瓶に広く使用されていますが、それはかなり高価であり、色が少し黄色がかっています。PETGもBPAフリーであり、それはまた、熱安定性は低いですが、偉大な機械的強度と耐薬品性を持っています;;

透明なPA(ナイロン)は非常に丈夫で耐久性があるが、寸法安定性が悪く、吸水性がかなり高い。.

しかし、実際の生活では、最も一般的に使用されている透明プラスチックは、PMMAとPCです。これらは、用途のほとんどの要件を満たすことができます。ですから、何を選べばいいかわからない場合は、そのうちの1つを選べばいいのです。もしあなたの用途が非常にユニークで、材料を選ぶ際にサポートが必要であれば、私たちがアドバイスいたしますので、ご連絡ください!

PMMAとPCの比較

比べてみると

- PMMAは最も透明なプラスチックで、光線透過率は92%、PCは90%である;;

- PMMAはより脆く硬いため、衝撃や時間の経過とともに破損や亀裂が生じやすい。一方、PCは衝撃に強く、柔軟性がある。.

- PCは表面に傷がつきやすいが、PMMAは傷がつきにくい。.

- PCはPMMAよりも耐候性が高い。PCの動作温度範囲は-45℃135へ℃ PMMAのそれは-40℃ から70℃.

- PCはPMMAよりも耐薬品性が高い。.

- PCは難燃性にすることができるが、PMMAはそうではない。.

設計と製造における重要なポイント

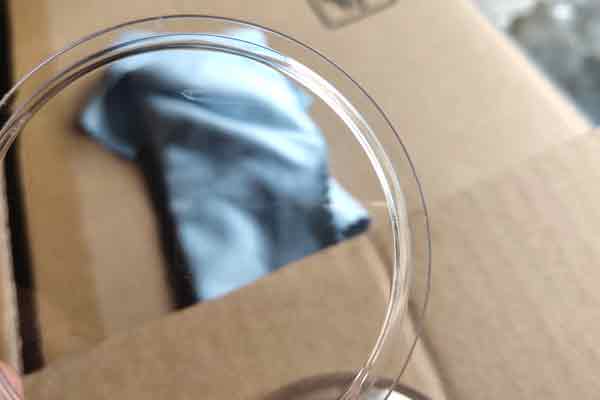

高精度加工と研磨

光学的な透明度と魅力的な美観に対する要求が高いため、透明プラスチック部品用の金型の機械加工と研磨には、より厳しい要件が課される。.

光学部品によっては、金型の研磨を埃のない作業場で行う必要がある。.

機械加工は、次の研磨を最小限の量に抑えるため、幾何学的特性を変えないように、厳しい公差内に抑える必要があります。こうすることで、研磨後、反射像に歪みやうねりを見ることがなくなります。そうしないと、成形したプラスチック部品にも同じように歪みやうねりが出てしまいます。.

言い換えれば、流動性(通常メルトフローインデックスで測定)が低いか、粘度が高い。これは、金型設計や成形工程管理にさらなる課題をもたらす。流動性が悪いと、過剰な内部応力が発生し、ひび割れ、フローライン、シルバーライン、真空ボイドなどの射出欠陥につながる可能性がある。.

肉厚部にゲートを配置し、可能であればゲートを大きくすることが望ましい。こうすることで、キャビティへの充填が迅速かつ容易になり、充填段階での収縮を補うのに十分な充填圧を保つことができる。.

パーツデザイン

ゲート設計や射出パラメーターの最適化もさることながら、射出不良の可能性を排除するためには、適切な部品設計も重要である。.

単純なルールは、適切な肉厚を持ち、それを部品全体に均等に保つことです。PCやPMMAの場合、肉厚が1mm以上あればベストです。しかし、実際にはそう簡単ではありません!設計に関するアドバイスが必要な場合は、お問い合わせください。.

もうひとつ注意しなければならないのは、ドラフト角度を少し大きくすることで、そうしないと垂直面に傷がつく可能性がある。.

金型流動解析の実施

金型流動解析を行うことで、圧力、温度、ウェルドラインや気泡の発生傾向、ゲート設計や部品設計の微調整を行うことができます。.

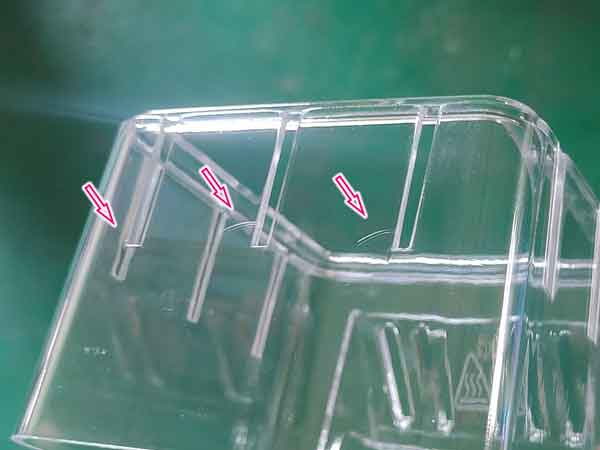

適切なカビ排気

これは、金型内に空気が滞留し、気泡、ショートショット、引火、材料の焼き付き、その他の問題の原因となるのを防ぐために非常に重要です。ベントの深さはプラスチック材料の粘度に依存する。このため、すでに作られた金型では、材料の変更が問題になることがある。.

清潔なマシンを使用する

射出成形機のスクリューやバレルを完全に洗浄しないと、成形された透明部品に点や不純物が発生する可能性があります。これはすべての部品に起こるとは限りませんが、いくつかの部品にランダムに発生します。そのため、生産前にバレルとスクリューを徹底的に洗浄する必要があります。.

可能であれば、透明な製品だけにマシンを使う方が簡単だ。.

結論

これらのことを考慮すると、透明プラスチック部品を設計する際に、上記の点をすべて理解し、これらを念頭に置いておけば、結果として最終的に満足のいく結果を得られる可能性が高くなる。.