目次

トグル精密射出成形を理解する

精密射出成形というと、多くの人はまず製品の寸法精度を思い浮かべる。確かに寸法精度の確保は精密射出成形の核心要素ですが、それだけではありません。精密射出成形の過程で、私たちは一連の課題とテストに直面します。.

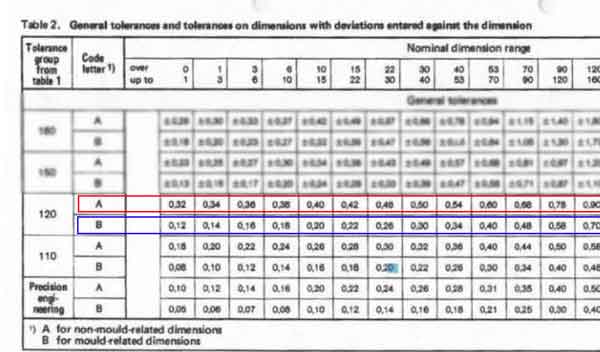

1.まず、寸法精度の管理は技術的な課題です。これには部品の公差 寸法と幾何学的寸法公差(GD&T)が含まれます。これは主に、射出成形中のプラスチック製品の収縮によるもので、反りの原因にもなり、形状の偏差につながります。.

2.第二に、射出成形された製品は、気泡、流動線、白点、黒点など、さまざまな成形不良を示すことが多い。これらの欠陥は製品の外観に影響を与えるだけでなく、性能を弱めることもあります。このような問題を避けるためには、射出成形プロセスにおいて、材料、射出速度、温度、圧力などの複数の要素を厳密に管理することが非常に重要です。.

3.さらに、肉厚と流路長比を制御することも課題である。非常に薄い肉厚を必要とする製品もあれば、 厚い肉厚を必要とする製品もあり、射出成形機の精度に対する要求が高くなります。特に大型の製品や複雑な形状の製品を生産する場合、均一な肉厚と流動長比を確保することが技術的な課題となります。.

まとめると、精密射出成形は寸法精度だけではありません。材料の選択、生産工程の最適化、設備精度の向上、生産環境の厳密な管理も含まれます。これらの要素を総合的に考慮して初めて、最終製品の高品質と高性能を確保することができます。.

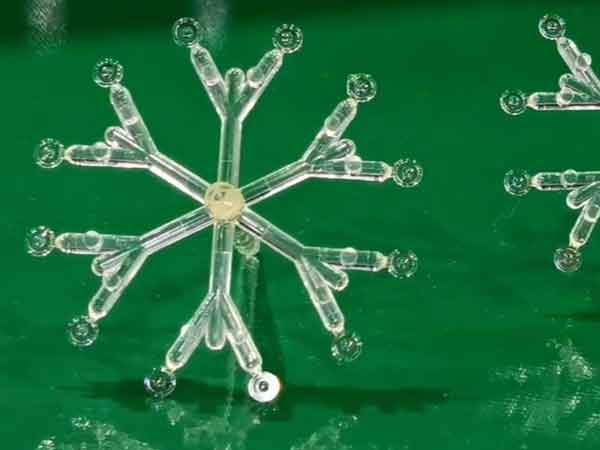

例 マイクロ射出成形

マイクロ射出成形製品は、精密成形技術の最高峰です。製品の小型化が進むにつれ、その精度に対する要求はますます高まっています。この技術では、それぞれの小さな部品が期待される寸法や機能基準を満たすために、極めて高い加工精度と高度な設備サポートが要求されます。この分野では、わずかな改善でも製品の性能を大幅に向上させることができる。.

射出成形における精度の2つの側面

精密射出成形の精度には、主に2つの側面があります:</strong

- 第一に、その改善である。 射出成形金型の精度,

- そして2つ目は、その強化だ。 射出成形機または成形プロセス自体の精度.

金型精度の向上だけが必要で、通常の射出成形機の標準的な工程を使用するのであれば、製品の要求にはそれで十分かもしれません。このアプローチは通常、コストが安く、複雑さも少ない。</strong

しかし、射出成形機の工程精度も高める必要がある場合、課題は大幅に増加します。つまり、精密射出成形の難しさとコストは、その精度要件と密接に結びついているのです。.

精密射出成形金型の主な特徴

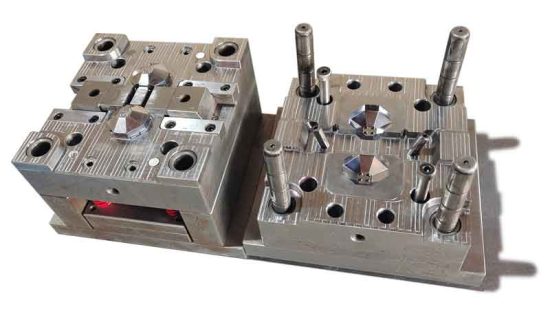

高精度製造技術

金型製造では、高速フライス加工、低速ワイヤー放電加工(放電加工)、ミラー放電加工などの高精度技術の使用により、金型加工の品質と精度が保証されます。これらの方法によって、手作業による追加研磨や複雑なはめあい工程が不要になります。金型表面を平滑にし、高精度のフィッティングを実現し、高い射出圧力下でもバリなどの欠陥を効果的に防止します。.

硬い金型材料の使用

一般的に、高精度の金型には、H13、S136、SKD61、1.2344などのHRC48以上の硬度を持つ硬質材料が使用されます。これらの材料は、金型の耐久性と安定性を確保するだけでなく、長期間の使用でも高い精度を維持し、精密部品の製造に適しています。.

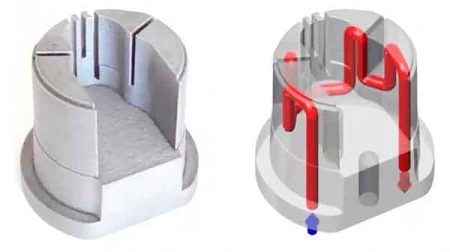

コンフォーマル冷却技術

一部の要求の厳しい射出成形工程では、コンフォーマル冷却技術が製品をより正確かつ効率的に冷却することができます。この技術では、金型内部の特殊な冷却溝を使用し、製品の形状に密着させることで、迅速かつ均一な冷却を実現します。これにより、製品の寸法精度が保証され、生産効率が向上します。.

内蔵センサーによるインテリジェント制御

精度をさらに高めるために、一部のハイエンド金型には圧力・温度センサーが装備されています。これらのセンサーは、金型キャビティ内の圧力や温度など、射出成形プロセス中の主要なパラメータを監視し、射出成形パラメータを正確に制御して製品の品質を確保することができます。このインテリジェントな制御は、製品の一貫性と再現性を向上させるだけでなく、生産工程をより効率的で信頼性の高いものにします。.

このような高精度な設計と技術手段により、射出成形における金型精度の重要性がさらに強調され、高品質の精密部品の生産が確実に保証される。.

精密射出成形機の強み

射出成形金型の精度を高めるだけでは、製品の要求に応えられないことがある。そのような場合、製品の品質を向上させるために精密射出成形機が採用される。.

精密射出成形機と従来の成形機には大きな違いがあり、その違いは製品の品質とコストに直接影響する。.

(全電動式射出成形機は、その卓越した精度のために精密成形に欠かせないものとなりつつある)。

1.高い射出圧力

射出圧力の等級従来の射出成形機の圧力は通常147~177Mpaの間ですが、精密射出成形機は216~243Mpaと高い圧力で作動し、超高圧射出成形機でも243~392 MPa に達します。超高圧射出成形は、収縮率をほぼゼロにすることで、製品の寸法精度を大幅に向上させますが、金型と機械の両方に対する要求も高くなります。.

射出圧力の影響 超高圧射出成形の一般的な問題の一つは、スクリュー内の溶融プラスチックの逆流の可能性である。これを防ぐために、超高圧射出成形機は、分離された射出スクリューとプランジャー、または特別な逆流防止弁を採用することがある。さらに、射出圧力が高くなると、特に大きなサイズの製品では、より大きな型締力が必要になります。.

プラスチック金型への影響 超高圧射出成形は、金型に厳しい要件を課す。金型はフラッシングを防ぐためにより小さな隙間を持つ必要があるだけでなく、より高い加工精度と優れた通気システムも要求される。さらに、金型の消耗が激しくなるため、より高い硬度と耐摩耗性が必要となり、金型の製造コストに直結する。.

生産コストへの影響 超高圧はプラスチック製品の収縮を抑え、密度と重量を向上させることができる反面、エネルギー消費量の増加と金型の摩耗の増大を意味し、全体的な生産コストの上昇につながる。.

結論超高圧射出成形は射出成形の精度を高める方法であり、確かに寸法精度と製品品質を高めることができるが、その代償として生産コストと技術的要求が高くなる。.

したがって、特定の要件がなければ、超高圧射出成形技術は、通常、気軽に採用されることはありません。その代わりに、射出成形機の選択は、製品の実際のニーズとコスト予算に基づくべきである。精密射出成形における選択は、製品要求、費用対効果、技術的実現可能性を統合して考えるべきである。.

2.高速射出

射出速度は、射出成形機の性能を評価する上で極めて重要な指標です。従来の射出成形機の射出速度は通常100mm/s前後ですが、高速射出成形機の射出速度はこの範囲をはるかに超え、300mm/s~1000mm/sに達し、さらに高速で20Gを超えるプランジャー加速度を達成する機種もあります。.

高速射出成形は、生産効率の向上だけでなく、射出圧力の上昇ももたらす。つまり、高速射出成形機を使用する場合、高い射出圧力に伴う課題に立ち向かわなければならない。高速射出成形は、生産効率を向上させ、フローラインや反りなどの射出工程における特定の欠陥を効果的に解決し、製品全体の品質を向上させることができます。.

しかし、すべての製品が高速射出成形に適しているわけではありません。適切な射出速度は、材料特性、設計の複雑さ、品質基準など、製品固有の要件によって異なります。速ければ速いほど良いというわけではなく、製品特性と生産ニーズを総合的に考慮して適切な速度を選択する必要があります。.

3.速度、圧力、流量の精密分割制御

射出成形プロセスにおける速度、圧力、流量の正確な制御は、製品の品質を確保するための鍵です。これらのパラメーターのセグメント制御は、特に複雑な製品や要求の高い製品を扱う場合に、その利点をフルに活用し、欠点を補うことを可能にします。

3.1 分割射出速度制御

高速射出の利点

- 射出時間を短縮し、生産効率を向上。.

- 流動距離を伸ばし、複雑な金型への充填を可能にする。.

- 製品の表面光沢を高め、外観品質を向上させる。.

- 溶接線を減らし、製品の構造的完全性を向上させる。.

- 冷却変形を抑え、寸法安定性を確保。.

低速インジェクションの長所</strong

- フラッシュを効果的に防止し、製品のエッジを鮮明に保ちます。.

- フローマークを減らし、表面の質感を向上させる。.

- カビが空気を閉じ込めたり、空気を取り込んだりするのを防ぎ、欠陥を減らす。.

- 分子配向の変形を防ぎ、物性を維持する。.

セグメント制御の応用異なる製品要件は、さまざまな射出速度を必要とします。単純な構造であれば、1つまたは2つの速度セグメントしか必要ないかもしれませんが、複雑で要求の高い製品では、複数のセグメントが必要になるかもしれません。.

射出の様々な段階で異なる速度を使用することにより、製品特性や金型設計に応じて充填工程を最適化することができ、ウェルドライン、変形、バリ、クラックなどの欠陥を減らすと同時に、内部応力を最小限に抑えることができる。.

精密射出成形機には通常、高精度変位センサーが装備されており、0.1mm以内の速度制御精度を確保し、超高速から超低速までの広い範囲をカバーしています。.

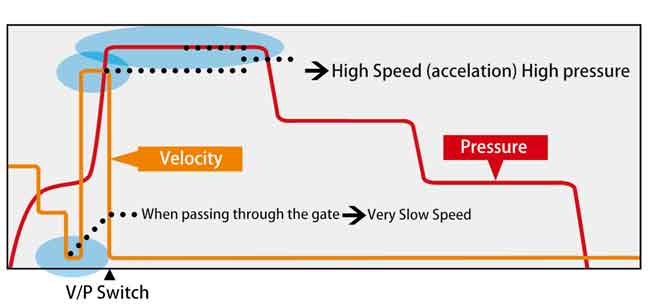

3.2 分割保持圧制御

多段階保持圧戦略 射出成形における保持圧は、通常いくつかの段階に分けられる:

- ファースト・ステージは、フラッシュを防ぐために圧力を下げる。.

- 第2段階は圧力を高めて収縮を抑え、寸法精度を向上させる。.

- 第3段階は、残留応力を最小限に抑えるために圧力を下げる。.

圧力センサーの役割圧力センサーは、ノズル、ホットランナーシステム、コールドランナーシステム、金型キャビティなど、射出成形機の複数の場所に設置することができ、プラスチック圧力をリアルタイムで測定・制御します。これらのデータはリアルタイムで記録・調整でき、各工程で適切な圧力を確保し、不良を減らし、成形後の検査やトラブルシューティングを容易にします。.

射出と保持の圧力制御の精度は0.1Mpa以内に達することができ、圧力の正確な適用と高品質の成形を保証します。.

要約すると、速度、圧力、流量の精密な分割制御は、精密射出成形に不可欠な技術である。これらの重要なパラメーターを細かく調整することで、製品の品質と生産効率を大幅に向上させることができ、様々な複雑で高規格な要求の生産ニーズに応えることができます。.

4.温度制御

温度制御は、精密射出成形において見過ごすことのできない重要な側面です。射出成形プロセスでは、バレルとノズルの温度を厳密に制御する必要があり、精度を高めるために閉ループ制御システムを使用することがよくあります。現在、スクリューとバレルの温度は、PID(比例・積分・微分)制御を用いて制御されることが多く、その精度は±1℃以内に維持されます。.

さらに、金型の温度も同様に重要であり、金型温度センサーは射出成形の品質を保証する鍵となります。精密な温度制御は、プラスチック材料が最適な状態で射出されることを保証し、安定した品質と正確な寸法の製品の生産につながります。.

5.精密射出成形用カスタマイズねじ

精密射出成形機では、スクリューの設計が特に重要です。これらの成形機では通常、材料のせん断発熱を抑えるために低せん断力に設計されたねじが使用され、材料の過剰な過熱を効果的に防ぎます。この設計要件を満たすために、精密射出成形機のネジは、一般的により大きな長さ対直径比を有し、通常は24〜30の間で、より細長い形状になります。この設計は、スクリューの処理能力と材料の均一性を高めるのに役立ちます。さらに、これらのスクリューは、より高い回転速度で動作する必要があります。.

精密射出成形機では、特殊な要求がある製品や材料には、特殊なねじを使用することが多く、従来の射出成形機では、汎用ねじを使用する傾向がある。

さらに、高い射出圧力に対応するため、精密射出成形機のスクリューは合金鋼で作られていることが多く、高圧下での強度と耐久性を確保しています。対照的に、従来の射出成形機のスクリューは、一般的にステンレス鋼で作られています。全体的に、精密射出成形機におけるスクリューの役割は、その設計と材料の選択が製品の品質と生産効率に直接影響するため、非常に重要です。.

6.精密射出成形における型締精度

精密射出成形では、型締めの精度が製品の品質を決定する重要な役割を果たします。そのためには、固定金型(固定テンプレート)と移動金型(移動テンプレート)を非常に正確に繰り返し位置決めする必要があり、両者の平行度は通常0.06~0.08mm以内に制御されます。このような精度を達成するために、いくつかの対策が採用されている:

テンプレートの剛性を高める 高剛性のテンプレートを利用することで、金型の安定性と耐久性を効果的に向上させ、高圧射出成形時の変形を抑えることができます。.

大型リニアレールの採用 大型リニアレールの採用は、金型のスムーズで正確な動きを保証し、それによって型締めの精度を高めます。.

高精度ノズルコンタクトメカニズムノズルコンタクトメカニズムの最適化により、射出工程におけるノズルの接触による固定金型の移動を防ぎ、射出精度を確保。.

ベース剛性の強化 単品鋳造など剛性の高いベースを使用することで、射出成形機全体の安定性と精度を向上させ、長期間の使用でも高い精度を維持することができます。.

型締機構の改善 熱伝達の最適化など、型締機構を改善することで、温度変化による鋳型の非平行性を解消し、鋳型の精度を維持することができる。.

スマートフォンのレンズ製造のような実用的なアプリケーションでは、このような精密な制御と最適化によって製品の品質を大幅に向上させることができる。例えば、上面と下面の幾何学的中心のオフセットを1.12um未満に抑えることができると報告されている。精密射出成形における型締精度の微調整は、製品が高品質の基準を満たすための鍵となる。.

例携帯電話用レンズ

精密射出成形の携帯電話用レンズは、高品質の生産を保証するために高度な技術を取り入れている。主な技術は以下の通り:

- 素材:優れたCOCであるAPELがレンズの品質を高める。.

- 特殊スクリュー設計:黒点や白点などの欠陥を低減し、欠陥率を10.7%から0.1%に大幅に低減。.

- 高精度ロック機構:光学中心のオフセットを1.12マイクロメートル以内に維持し、最適なレンズ性能を確保。.

- 射出速度:550~600mm/秒の高速回転により、均一な材料分布が得られます。.

- 正確なV/Pコントロール:射出時の圧力と温度を安定させ、バリなどの欠陥を防ぐ。.

これらの技術は、レンズの品質を向上させるだけでなく、製造業界が精度と信頼性を重視していることを示している。.

結論精密射出成形の品質基準

精密射出成形は、従来の射出成形に比べ、様々な面でより高い品質基準を設定している。高速・高圧の適用、速度・圧力の精密な分割制御、精密な温度制御などである。さらに、スクリューの設計や型締機構の面でも、精密射出成形は従来の射出成形を凌ぐ水準を示している。.

しかし、必要とされる具体的な精密射出成形技術は製品によって異なる。精密射出成形をより深く理解し応用するには、具体的な製品のケースに基づいた分析と研究が必要です。つまり、精密射出成形は固定された技術仕様のセットではなく、具体的な応用シナリオに応じて柔軟に調整し最適化する必要がある複雑なプロセスなのです。