目次

トグル射出成形の表面仕上げとは

射出成形の表面仕上げとは、金型の表面に形成される粗さ、テクスチャ、パターンの特定の等級を指し、表面粗さだけでなく、さまざまなデザインパターンも含まれます。.

表面の粗さは、完成品の触感や見た目の品質に影響を与え、デザインパターンはユニークな視覚効果をもたらします。これらのテクスチャーは、木目や皮革のような天然素材や抽象的な幾何学形状を模倣することができ、自動車、電子機器、消費財などの業界で広く使用されています。.

金型表面のテクスチャーを調整することで、製品の実用性と美観を向上させ、製造工程で生じた小さな欠陥を隠すことができる。.

射出成形の表面仕上げの役割

射出成形における金型表面のテクスチャーは、製品の実用性を高めるだけでなく、美的魅力も高める。.

- まず、表面の質感を変えることで、金属、木材、皮革などさまざまな素材を模倣し、製品の質感と視覚的な魅力を高めることができる。例えば、滑らかで磨かれた表面は、高級で洗練された外観を与えることができる。.

- さらに、適度な粗さは、グリップ力を向上させ、コーティングやオーバーモールディング材の製品表面への接着性を高め、耐久性を確保することができる。.

- 透明な部品の場合、研磨面は、鮮明な光の投射や視認性などの光学特性を高めることもできる。レンズのような光学用途では、研磨の品質は特に重要であり、光学装置の性能に直接影響します。.

このように、金型の表面テクスチャー技術は製品設計に不可欠な要素となり、機能性、美観、性能を向上させ、最終製品の市場競争力を高める。.

射出成形金型における表面仕上げの加工方法

金型の表面仕上げは、さまざまな加工方法を用いて行うことができ、それぞれに独自の特徴と適した用途があります。ここでは、一般的な加工方法をご紹介します:

放電加工によって形成されたテクスチャー

放電加工(EDM)は、電気火花によって発生する高温を利用して材料を溶融・蒸発させ、金型表面に砂のようなテクスチャーを形成する。放電速度を変えることで、表面の粗さを調整することができる。.

この方法は、サンドブラスト効果に似ているが、より耐久性があり、さまざまな細かいテクスチャーを作り出すことができる。.

手動研磨

手作業による琢磨では、研磨材と工具を使用して金型表面を手作業で平滑にします。この工程は、傷を取り除き、所望の平滑度を得るのに特に効果的です。.

この方法は、反射率の高い表面を必要とするような、高い光沢レベルを必要とする金型に特に適している。最初のステップでは通常、砥石を使って加工痕を消す。その後、徐々に目の細かいサンドペーパーを使い、表面の平滑性を高める。.

鏡のような仕上げを実現するために、ダイヤモンドペーストと組み合わせたウールホイールが使用される。研磨は細心の注意を要する作業であり、かなりの忍耐と精度が要求される。.

さらに、手作業による研磨は、サンドブラストやエッチングのような金型表面処理をさらに進めるための基礎段階として機能します。ある種の高精度プラスチック製品では、T0サンプルは表面品質を徹底的に検査するために研磨された表面を必要とします。この最初のステップの後にのみ、追加の表面テクスチャが適用され、金型加工における研磨の広範な応用が実証されます。.

ケミカル・エッチング

ケミカルエッチングは、化学反応によって金型表面に独特のテクスチャーを形成する。この方法は、精密な金型表面加工に必要な、微細で規則的なテクスチャーを作り出すのに最適です。.

その工程は、金型の表面を完璧に磨くなどの準備から始まる。その後、フォトエッチング技術を使ってパターンを作成し、シルクスクリーンを準備する。その後、特定の部分を保護するために耐性のあるインクが塗布され、多くの場合、強酸を使用した化学エッチングが施される。インクで覆われた部分はエッチングされずに残り、露出している部分はエッチングされて除去され、目的のパターンが形成される。.

サンドブラスト

サンドブラストでは、砂の粒子を高速で飛ばして鋳型の表面に衝突させ、粗くします。この簡単で迅速な方法は、特に鋳型の広い領域を処理するのに適しています。.

サンドブラストには、炭化ケイ素やガラスビーズなどの材料が一般的に使用されます。その粗さはメッシュサイズで測定され、通常、約10~数百メッシュの範囲で、80~200メッシュが最も頻繁に選択されます。.

しかし、サンドブラストで処理された表面は、時間の経過とともに滑らかになり、質感が失われる傾向があります。他の方法で作られたテクスチャに比べて、サンドブラスト処理された表面は寿命が短いため、望ましい効果を維持するには定期的な再処理が必要です。.

電気めっき

電解メッキは、金型の表面に薄い金属膜を析出させ、耐摩耗性や耐食性を高めるとともに、装飾的な効果も加える。.

クロムめっきは一般的な選択で、表面硬度を大幅に高め(HRC65以上)、耐食性を向上させ、より滑らかな表面を実現する。.

もうひとつの選択肢はチタンメッキで、これには独自の利点がある。.

電鋳

電鋳では、金型に金属層を蒸着させ、それを剥がすことで、複雑な形状や微細なテクスチャーを持つ金属部品を作る。.

この技術は、高精度で光沢のある金型表面の製造に最適です。特に表面深度の深いパターンに適している。しかし、コストが高いため、電鋳は他の技術ほど広く使われていない。.

5軸レーザー彫刻

5軸レーザー彫刻は、高精度のレーザー装置を使用して、金型表面に複雑で詳細なパターンをエッチングする。三次元加工が可能なこの技術は、特にハイエンドで繊細な金型製作に適しています。.

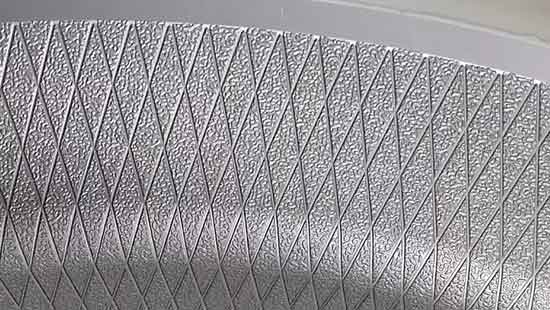

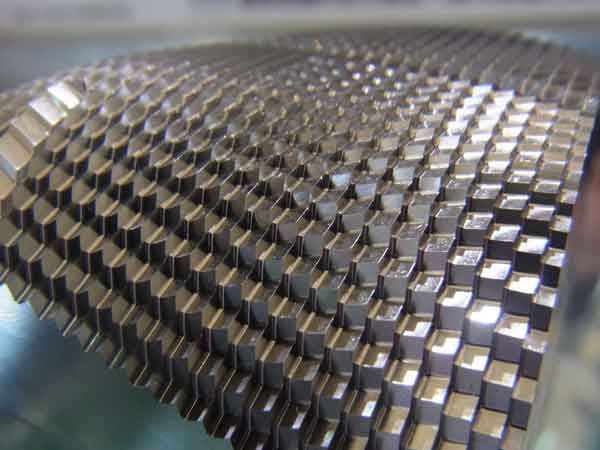

5軸表面テクスチャリングの2つの例</strong

理論的には、3Dパターン設計と組み合わせることで、5軸レーザー彫刻は精密な寸法制御でどんなテクスチャー形状でも作ることができ、この点では他の方法を凌駕する。しかし、装置のコストが高いため、加工費も大きく、普及には限界がある。.

下の表は、6つの異なる処理方法を簡単に比較したものです。

| プロセス | イーディーエム | 手動研磨 | サンドブラスト | 電気メッキ | 電鋳 | 5軸レーザー彫刻 |

|---|---|---|---|---|---|---|

| 価格 | 中程度 | 低から高 | 低い | 高い | 非常に高い | 非常に高い |

| 人気 | 高い | 高い | 中程度 | 高い | 低い | 低い |

現在の一般的な射出成形金型表面仕上げの規格と基準

プラスチック製造と金型設計において、金型表面仕上げの規格は極めて重要です。最も受け入れられ、利用されている3つの規格は、SPI(プラスチック工業会)、VDI 3400(Verein Deutscher Ingenieureの略、英語でドイツ技術者協会を意味する)、MT(モールドテック)です。.

多くの工場が独自のテクスチャー・プレートを持っているが、この3つは世界的に認知されている。SPIは米国で、VDI 3400は欧州で普及しており、MTはその汎用性と柔軟性から世界中で広く採用されている。.

SPI規格

プラスチック射出成形金型の表面処理には、アメリカのプラスチック業界が制定したSPI(Society of Plastics Industry)という規格があります。金型表面のテクスチャーを大きくA、B、C、Dの4つのクラスに分類し、それぞれをさらに3つのレベルに分け、合計12種類の表面処理を行う。.

- クラスA(A-1、A-2、A-3)は高光沢の研磨面を示し、滑らかで鏡のような外観を必要とする製品に適している。.

- クラスB(B-1、B-2、B-3)は、中程度の光沢と繊細なテクスチャーを持つブラッシュ仕上げの表面で、高い光沢を必要としない視覚に訴える製品に最適です。.

- クラスC(C-1、C-2、C-3)も起毛しているが、クラスBより粗く、グリップ力を高めたり、製造上の欠陥を隠したりするため、中程度の粗さが必要な製品に使用される。.

- クラスD(D-1、D-2、D-3)は最も粗く、一般的に砂のようなテクスチャーの表面で、触感や特定の視覚効果を必要とする製品向け。.

全体的に、SPI規格はパターンスタイルよりもむしろ研磨の度合いに重点を置いており、製品要件に基づいて適切な表面処理を選択する際にメーカーを支援することで、製造において重要な役割を果たしている。.

研磨用SPI規格の概要

| SPI(新規) | 説明 | Ra µm (DIN) | コメント |

|---|---|---|---|

| A-1 | ダイヤモンド・バフ・グレード3 | 0 - 0.025 | 鏡面または光学仕上げ用。最も時間がかかる。鋼種が結果を左右する。. |

| A-2 | ダイヤモンド・バフ・グレード6 | 0.025 - 0.05 | |

| A-3 | ダイヤモンド・バフ・グレード15 | 0.05 - 0.076 | |

| B-1 | 600グリットペーパー | 0.05 - 0.076 | 工具痕や加工痕を除去します。離型性が良い。成形品に光反射仕上げを施し、若干の光沢を与える。. |

| B-2 | 400グリットペーパー | 0.10 - 0.127 | |

| B-3 | 320グリットペーパー | 0.23 - 0.25 | |

| C-1 | 600石 | 0.25 - 0.30 | 工具痕や加工痕を除去します。離型性が良い。成形品に光沢を与えず、無光沢に仕上げる。. |

| C-2 | 400石 | 0.64 - 0.71 | |

| C-3 | 320石 | 0.97 - 1.07 | |

| D-1 | ドライブラスト ガラスビーズ 11, 200 distance at 0.7 Mpa; 5秒 | 0.25 - 0.30 | 装飾仕上げ用。ダイカストやサーモセットの冷却によく使用される。シュリンクマークやその他の欠点を隠すのに役立ちます。成形品や鋳造品のくすんだ非反射仕上げ。 の部分だ。. |

| D-2 | ドライブラスト 240酸化物、0.7 Mpaで125距離、5秒 | 0.66 - 0.81 | |

| D-3 | ドライブラスト 240酸化物、0.7 Mpaで150距離、5秒 | 4.83 - 5.84 |

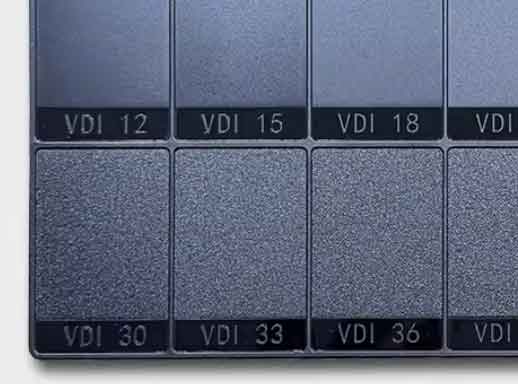

VDI 3400スタンダード

ドイツ技術協会(Verein Deutscher Ingenieure)が制定したVDI 3400規格は、金型表面のテクスチャー加工を定義しています。この規格には、VDI 3400 #0(非常に細かい)から#45(非常に粗い)までの46種類のテクスチャーグレードが含まれています。.

VDI 3400の表面テクスチャは、主に放電加工(EDM)プロセスによって作成され、微細なテクスチャを作成するのに理想的です。しかし、より大きな表面に対しては、凹凸や過度に粗いテクスチャを避けるために、研磨化学エッチングやサンドブラストなどの補足的な技術が採用されます。このような包括的なアプローチにより、VDI 3400規格は様々な設計ニーズや用途に対応できる汎用性の高いものとなっています。.

以下の表は、一般的なSPI等級と対応する表面粗さ(Ra値)の関係を示している。。

| グレード | Ra (µm) | グレード | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

MTスタンダード

先に述べた規格とは異なり、MT(Mold-Tech)規格は業界団体ではなく、企業によって開発・推進されている。.

表面粗さを定義するだけでなく、革目、木目、幾何学的形状など、多種多様なパターンデザインを包含しています。多様なパターンがあるため、MT規格には何千もの異なる仕様が含まれ、製品設計に計り知れない柔軟性と創造的な範囲を提供している。.

Most Common MT Grades

| グレード | 深さ(インチ) | 最小ドラフト角 |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

結論

ほとんどのユーザーにとって、最も一般的な金型表面仕上げの種類には、研磨仕上げ、砂目立て仕上げ、つや消し仕上げがある。したがって、金型表面処理を選択する場合、ユーザーは通常、これら3つのタイプのいずれかを選択し、必要な粗さレベルを決定する必要があります。.

この観点から、SPIおよびVDI規格の適用は比較的簡単でユーザーフレンドリーです。.

もしあなたの要求がより具体的でユニークなものであれば、MT社が提供するソリューションを選ぶか、関連する金型工場やデザイン会社を探すべきである。.