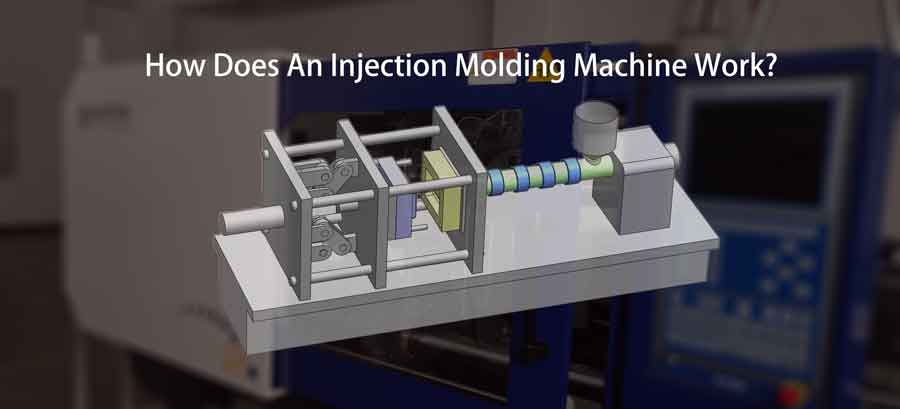

射出成形機の仕組み:射出成形機の仕組み

射出成形機の基本的な原理は、プラスチック粒子を加熱して溶融状態にし、金型キャビティに射出し、その後冷却して成形することである。この基本的なプロセスは驚くほど簡単だ。.

驚くべきことに、小型手動射出成形機さえも、家庭のガレージで使用でき、小ロットのプラスチック製品を作ることができる。.

一方、プロ仕様の射出成形機は、トン数が大きく、大型のプラスチック製品や複数のキャビティを持つ製品の生産が容易です。これらの高度な機械は、精密制御と合理化された自動化を誇り、大規模で高品質な製造を可能にします。.

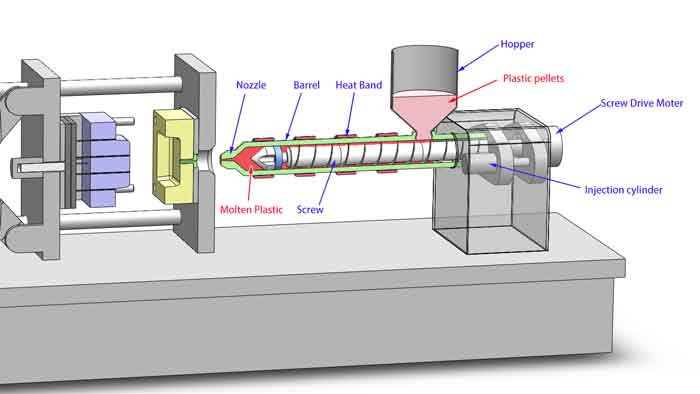

射出成形機には様々なタイプがありますが、ここでは説明のために、水平往復スクリュー射出成形機の動作原理に焦点を当てます。.

目次

トグル射出成形機におけるスクリューの構造と機能を理解する

射出成形機のスクリューは驚くべき発明であり、明確なプロセスを経て進化し、今日広く使われている構造になった。スクリューには2つの基本的な機能があります:

注射機能:

スクリューはプランジャーとして機能し、溶融プラスチックをかなりの圧力で金型キャビティに押し込む極めて重要な役割を果たします。この前進運動は、機械の後部にあるシリンダーによって動かされ、プロセスに必要な高い射出圧力を発生させます。.

材料供給機能:

プラスチック原料は射出するたびに消費されるため、絶え間ない補充が必要です。スクリューは、自身の回転によって螺旋状の羽根を通して材料を前進させ続けることで、ここで救いの手を差し伸べる。.

この回転運動は材料の供給を容易にするが、スクリューの往復運動によって発生する圧力の代わりにはならないことに注意することが重要である。.

この革新的な設計により、射出成形機のスクリューはこれらの重要な役割を同時に果たすことができ、射出成形工程における極めて重要な要素となっている。.

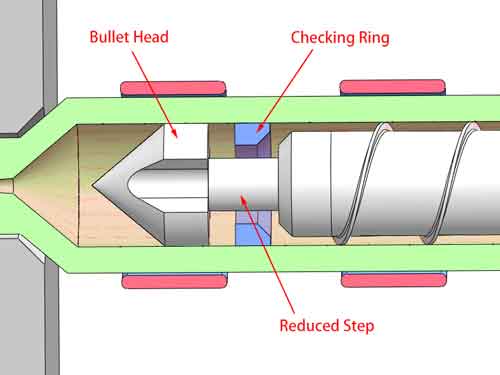

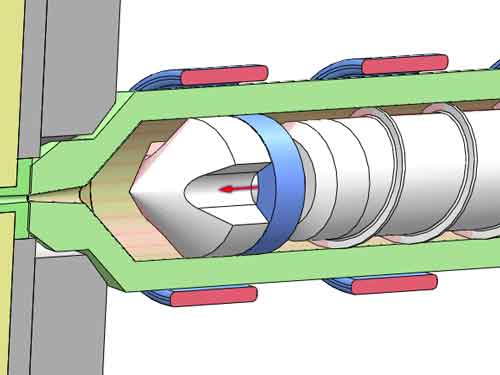

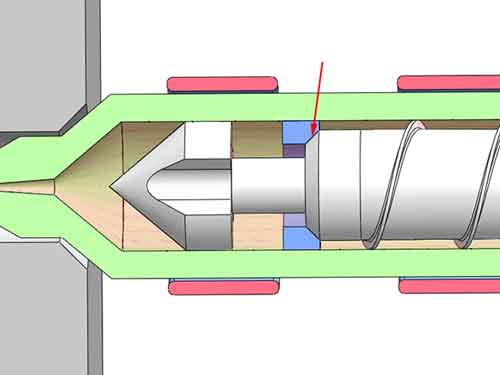

スクリューヘッドの逆止弁

スクリューの頭には逆止弁がある。その機能は、スクリューが前進するときに溶けたプラスチックの逆流を防ぐことであり、同時に、供給中に材料が前方に流れるようにすることである。それはチェッキングリングによって実施される。チェッキングリングは、スクリューの減速ステップで前後に自由に動く距離を持つ。.

チェッキング・リングがフロント・コーンの平らな面に対して前方に動くと、材料が前方に流れるようにするいくつかのスロットがあり、チェッキング・リングが後方の円錐面に対して後方に動くと、材料の還流を阻止するシール面が形成される。.

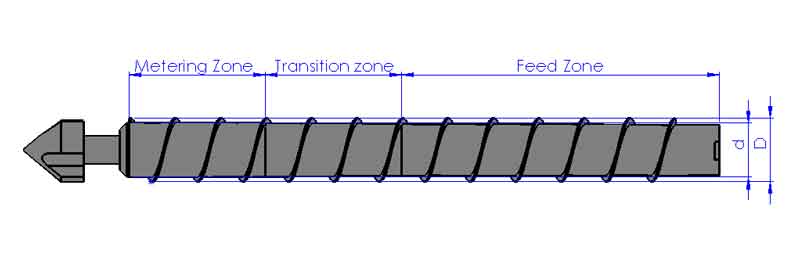

スクリューの絞り込みと可塑化

スクリューをよく見ると、中間部分の直径が後方から前方に向かって徐々に大きくなっていることに気づくだろう。この設計は、2枚の螺旋状の羽根の間に位置するチャンバーの容積を連続的に減少させることになる。.

スクリューの長さは、フィードゾーン、トランジションゾーン、メータリングゾーンの3つのゾーンに分けることができる。これらの各ゾーンを通じて、チャンバー容積は徐々に減少し、中央の移行ゾーンが最も顕著な変化を経験する。.

このようにして、プラスチック粒子がスクリューの尾部から頭部に運ばれるとき、それらは連続的に絞られ、温度が上昇する。同時に攪拌される。外部熱帯の同時加熱の下で、それらは溶融状態に達し、それによって均一な可塑化の効果を達成する。.

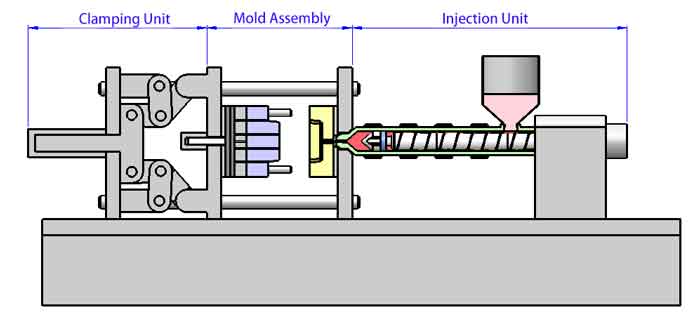

射出成形機の基本構造

さて、射出成形機の中心的な部品であるスクリューの本質については、もうお分かりでしょう。この理解は、機械の全体的な設計を理解するための強固な基礎となるであろう。それでは、射出成形機についてさらに詳しく調べてみましょう。.

射出成形機は、射出ユニット、金型アセンブリー、型締ユニットの3つに分けられる。射出装置、金型アッセンブリ、型締装置の3つのセクションに分けられる。.

インジェクション・ユニット

射出成形機の中で、射出ユニットは製造プロセスを形成する上で極めて重要な役割を果たしている。その主要部品と機能を詳しく見てみよう:

スクリュー&バレル

先に紹介したように、スクリューとバレルは射出装置の中核をなし、プラスチック材料を溶かして金型に押し込む役割を担っている。.

ホッパー

この重要な部品は、プラスチックペレットをバレルに供給する役割を担っている。さらに、プラスチック粒子を高温に保ち、乾燥状態を保つための加熱装置も組み込まれています。これは、射出成形の過程で水分を除去する必要があるため、多くのプラスチック原料にとって特に重要です。.

駆動装置

駆動装置はいくつかの重要な要素から構成されている:

- スクリュー駆動モーター:スクリューを回転させるモーター。.

- 射出シリンダー:スクリューを前進させ、必要な射出圧力を加える。.

- 射出シートシリンダー:このシリンダーによって射出シート全体が前後に動き、ノズルが金型に接触したり、金型から離脱したりする。

注入量

スクリューの能力を測定するための不可欠なパラメータである射出量は、1回の射出で射出できるプラスチック材料の重量を指します。この測定は通常グラムで表されます。1回の射出で生産されるプラスチック製品の総重量が、射出成形機の射出体積容量を超えないようにすることが重要です。これにより、機械が指定された範囲内で作動し、高品質の結果が得られるようになります。.

金型の組み立て

射出成形機の重要な部品である金型アセンブリについては、当サイトの別の記事で詳しくご紹介しています。しかし、より包括的な理解のために、金型アセンブリ内のいくつかの追加コンポーネントと機能に注目する価値があります:

エジェクターシリンダー

後部に位置するエジェクターシリンダーは、エジェクターピンを前方に押し出し、金型からのプラスチック製品の排出を促進する重要な役割を果たします。このステップは、新しく成形されたプラスチック部品を安全かつ効率的に取り出すために不可欠です。.

追加機能

金型の組み立てには、摺動シリンダーの動きを制御するための別個の油圧油回路の操作など、他にもいくつかの重要な機能がある。これらの動作が適切に行われるかどうかは、金型の基本的な動きに直結している。不正確な動作は、金型に深刻な損傷を与え、最終製品の品質に影響を及ぼす可能性があります。.

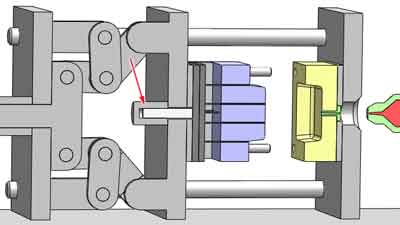

クランプユニット

射出成形プロセスでは、上型と下型をしっかりとプレスすることが基本的な要件となる。これは、通常80~150メガパスカル(Mpa)の射出圧力がかかるため、不可欠となります。.

このような高圧力では、金型間のわずかな隙間も許されません。そのため、射出成形機には非常に強力な型締力が求められます。一般的な射出成形機の型締力は120トンから360トンです。.

主要なクランプ機構は2つある:

トグルタイプクランプ

トグルタイプの機構は、クランクシャフトシステムを活用して大きなクランプ力を発生させる。この設計は、大きな力を発揮できるため、広く好まれている。しかし、欠点もあります。接合部の摩耗や破損が不均一になると、金型の片側にバリが発生する可能性があります。.

ダイレクト油圧クランプ

一方、直圧式射出成形機は、金型を直接固定するオイルシリンダーに頼っている。その利点は、迅速な金型固定とコンパクトな設置面積である。しかし、型締力は低く、一般的に160トン以下の射出成形機に適しています。.

適切なクランプ機構を選択するには、力、速度、スペースの制約などの要素を考慮し、成形工程特有の要件に依存します。.

2 射出成形機における重要なパラメータ

クランプ力と射出量

射出成形機を評価するとき、2つの重要なパラメーターが際立っている:クランプ力(トン単位で測定)と射出量(グラム単位で測定)。個人によって好みは異なるだろうが、射出量と最終製品の関係は、より一般的に使用されているようだ。必要な型締力は専門家による正確な計算が必要だが、製品の重量はすぐに判断できるからだ。.

両者の間には厳密な一対一の対応はない。

型締力も射出量も成形機のスペックを示す重要な指標であるが、射出成形機のトン数(型締力)とグラム数(射出量)は厳密に一対一に対応しているわけではない。しかし、業界では以下のような比較表が出回っている。これらの表は、厳密な科学的根拠には欠けるものの、貴重な参照点を提供することができる。.

トン数とグラムの間の1つの参照表

th, td {

border-bottom:1px solid darkgrey; /* テーブルのセルに下部の境界線を追加 */

border-top: 1px solid darkgrey; /* テーブルのセルに上部の境界線を追加 */

padding:6px; /* セルのパディングを調整 */

text-align: center;

*/

*/

*/

*/<br

}

th {

background-color: #f2f2; /* ヘッダーセルの背景色を設定します。

}<br

| 注入量(グラム) | クランプ力(トン) |

|---|---|

| 125グラム | 80トン |

| 200グラム | 120トン |

| 300グラム | 160トン |

| 400グラム | 200トン |

| 500グラム | 250トン |

| 630グラム | 300トン |

| 1000グラム | 360トン |

| 2000グラム | 450トン |

| 3000グラム | 530トン |

これらの表は有用なガイダンスを提供することができますが、射出成形機の最終的な選択は、最適な性能と製品の品質を確保するために、意図された生産プロセスの特定の要件、材料特性、金型設計、およびその他の要因を考慮する必要があることに留意することが重要です。.