インサート射出成形入門

インサート射出成形は、プレハブのインサートを金型に組み込む精密な製造工程です。この技術により、金型キャビティに溶融プラスチックを射出することができ、冷却後はプラスチックとインサートが一体化した部品としてシームレスに融合します。.

目次

トグル多様なアプリケーション

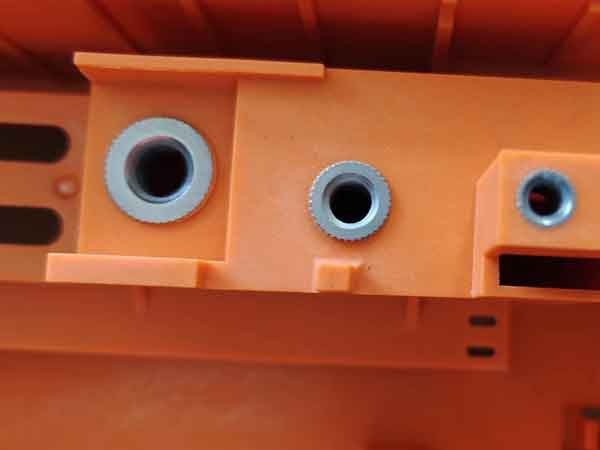

インサート射出成形の主な用途の1つは、ねじ切りされたインサートの一体化です。しかし、金属電極、丸管、歯車など、多様な部品にも一般的に利用されています。.

多様な素材オプション

インサートに関しては、使用される素材は多岐にわたる。真鍮、ステンレス鋼、電気メッキを施した普通鋼などの金属がよく使われるが、ガラス、木材、繊維、ゴムなどの非金属材料も有効な選択肢である。.

この製造工程は、複雑な部品の生産に革命をもたらし、さまざまな産業で効率性と機能性を向上させている。.

インサート装着の2つの方法

インサートは主に2つの方法で金型に入れることができ、それぞれ特定の生産要件に対応している。.

手動プレースメント。

手動配置は、オペレーターが手作業で部品を挿入する従来の方法である。この方法は、小規模から中規模の生産バッチで主に採用されている。柔軟性がある反面、手間がかかり、手作業によるミスが発生する可能性がある。.

自動プレースメント。

自動配置は、ロボットの効率とスピードを活用し、部品を正確に挿入します。この方法は、手作業による配置に伴うエラーのリスクを最小限に抑え、大量生産に最適です。ただし、多額の初期投資が必要となるため、主に大量生産に適しています。.

インサート射出成形の利点

耐摩耗性の向上

優れた耐摩耗性が要求される用途では、金属部品がプラスチック部品よりも優れていることがよくあります。例えば、ウォームギヤのような高応力・高周波用途では、最適な性能と寿命を確保するために、耐久性の高い金属部品の使用が頻繁に求められます。.

強化された強さ

インサート射出成形は、製品の骨格となる金属部品と組み合わせることで、製品の強度を大幅に向上させます。このアプローチにより、堅牢で信頼性の高い製品を作ることができます。.

まとめると、インサート射出成形は、材料特性の改善、正確な寸法、製品強度の向上を提供し、多くの製造上の課題に対する多用途で効率的なソリューションを提供します。.

インサート射出成形に関する考察

インサート射出成形では、射出工程で異なる材料を効果的に融合させるため、精密な制御が要求される。そのためには、温度、圧力、射出速度などの重要な要素を管理する必要があり、特殊な設備と熟練したオペレーターが必要となります。.

素材適合性

インサート素材と使用される特定の種類のプラスチックとの適合性は極めて重要である。これにより、材料間の確実で信頼性の高い結合が保証される。しかし、この要件は、使用できる材料の範囲を制限する可能性があります。.

手動挿入の課題

手作業による挿入は可能ですが、時間がかかり、射出成形サイクルが長くなります。場合によっては、挿入を成功させるために金型温度を上げる必要があるかもしれません。.

リサイクルに関する考察

インサート射出成形で作られた製品をリサイクルするのは難しいことです。リサイクルする前にインサートを取り除かなければならず、プラスチック廃棄物の増加や環境への懸念につながる可能性があります。.

インサート射出成形における一般的な課題

インサート射出成形には大きな利点があるが、生産時に対処しなければならない課題もある。.

メタルインサートの精度問題

よくある課題として、金属インサートの正確な位置決めがあります。インサートの外径に偏差があると、インサートと金型の位置決め穴の間に隙間が生じ、位置決め誤差につながります。.

例えば、位置決め要件がそれほど厳しくないねじ接続に使用する場合、インサートナットの中心にわずかなずれがあっても許容される場合があり、通常は0.5mm以内である。.

しかし、より高い精度が要求される場合には、インサートの外径寸法精度の向上が不可欠となる。このため、製造コストが上昇する可能性があり、場合によっては、要求される精度を達成するのが難しく、精度を高めるために補助的な位置決め工具を使用しなければならないこともある。.

インサート周辺のプラスチックのひび割れ

インサート射出成形でよくある問題は、インサート周辺のプラスチックに亀裂が入ることです。この問題は、プラスチックと金属の収縮率の違いから生じる。ほとんどの場合、プラスチックは金属の3倍から12倍の線膨張係数を示します。特に金属インサートは、熱を加えなければ収縮が小さくなる傾向があり、その結果、インサート周辺に応力が集中し、亀裂が入る可能性がある。.

プラスチックのひび割れは、すぐには現れないことがあります。射出成形の工程が完了してから、ひび割れが明らかになるまでに数ヶ月かかることもあります。このようなひび割れを防ぐには、以下のステップを考慮してください:

壁厚を増やす:インサート周辺の壁厚を増やし、収縮によるストレスに耐える能力を強化する。.

思慮深くインサートを設計する:理想的には、鋭角を避け、応力集中のリスクを減らすために、丸みを帯びた、または円弧状の構成でインサートを設計します。.

材料の選択:素材によって、ひび割れのしやすさは異なります。PCやPMMAのような材料は割れやすく、ABSやPAのような材料を使用するとリスクを減らすことができます。.

インサートの予熱:最も重要な対策の1つは、射出成形工程でインサートを予熱し、応力による亀裂の問題を軽減することです。.

ナイロンの強度と靭性は、金属インサート成形に理想的です。ケースには34個の金属ナットが埋め込まれている。手作業で取り付けると2分を超えるため、インサートを予熱するのは非効率的だ。しかし、冷えたインサートでもプラスチックが割れる可能性は低い。.

インサート周辺のフラッシュ形成

金型精度の不足、型締力の不足、射出圧力の過大、金型排気の不足など、さまざまな問題が原因となって、インサートの周囲に余分な材料が形成される。.

これに対処するには、以下の解決策を検討する:

ゲートインレットの設計の改良: ゲートインレットの設計を最適化し、インサートをゲートから遠くに配置する。この変更により、局所的な圧力を下げることができ、フラッシュの発生を最小限に抑えることができる。.

金型精度の向上:金型製造の精度を向上させることで、バリが発生する可能性を大幅に減らすことができます。.

金型排気システムの改良:金型の排気システムを改良することで、引火の問題を効果的に軽減することができる。.

これらのソリューションを導入することで、インサート周辺のバリが減少し、よりスムーズで効率的なインサート射出成形工程を実現することができます。.

金属インサートまたは金型コアの損傷

金属インサートや金型コアの損傷は、いくつかの要因によって発生する可能性がある:

インサートの不適切な配置:金属インサートが適切に配置されていない場合、金型コアによって圧縮され、表面に損傷を与える可能性があります。.

インサートの強度不足:インサートの強度が不足していたり、エジェクターピンの配置がうまく設計されていなかったりすると、インサートは押し出しや変形などの損傷を受ける可能性があります。.

インサートの剥離:インサート、特にステンレス鋼のような強靭な材料で作られたインサートは、成形プロセス中に剥離することがあり、金型コアに圧迫されることがあります。これはインサートに損傷を与えるだけでなく、大きな損失にもつながるため、このような事故を防ぐために特別な注意が必要です。.

これらの問題を回避することは、金属インサートと金型コアの完全性を確保し、インサート射出成形プロセスの成功に貢献するために不可欠である。.

結論

結論として、インサート射出成形は、異なる材料を組み合わせ、寸法精度を高め、製品を強化する力を持つ多用途の製造方法である。しかし、正確な位置決め、潜在的なプラスチック割れ、バリ形成、金属インサートや金型コアの損傷リスクなど、課題も多い。熟考された設計、改善された製造方法、慎重な材料選択を通じてこれらの問題に対処することは、合併症を最小限に抑えながら、この変革的なプロセスの可能性を最大限に活用するために非常に重要です。インサート射出成形をマスターすることで、様々な産業における革新的なソリューションへの扉が開かれます。.