目次

トグルナイロン射出成形の基礎を理解する

プラスチック製造の領域において、ナイロン射出成形は極めて重要な技術であり、その汎用性と強度で知られている。この方法によって、ナイロンは自動車部品から日用品まで、さまざまな製品に生まれ変わり、その耐久性と適応性を発揮します。.

本稿では、ナイロンの最も一般的な形状であるPA6とPA66に焦点を当て、ナイロン射出成形のニュアンスと成形プロセスの本質的な側面を掘り下げます。私たちの探求は、この重要な製造工程についての洞察を提供し、どのように改良することでナイロンの特性が向上し、さまざまな産業への応用が可能になるかを強調します。現代製造業の要であるナイロン射出成形の複雑な世界をご一緒に解明しましょう。.

ナイロンとは?

ナイロンは合成ポリアミド(PAと略される)であり、アミド結合(-NH-CO-)によって形成されるポリマーの一種である。これは、半結晶性熱可塑性ポリマーのファミリーに属します。強度、靭性、高温耐性、耐摩耗性、低摩擦で知られ、ナイロンは繊維製造や射出成形工程で広く使用されています。この材料は、1930年代後半にアメリカのデュポン社によって発明され、命名されました。ナイロンは、最初に歯ブラシの毛に使用され、後にストッキング、パラシュート、および他のアイテムの生産に拡大しました。.

ナイロン」という名前は非常に印象的だが、その具体的な意味について明確な説明はない。それにもかかわらず、商業ブランディングの成功例として知られている。.

ナイロンはポリアミドの一種ですが、すべてのポリアミドがナイロンと呼ばれるわけではないことに注意することが重要です。例えば、シルクやウールのような天然素材はアミノ酸からなるポリアミドであり、ある種の芳香族ポリアミドもナイロンには該当しません。.

ナイロンの種類

ナイロンの主な種類はナイロン6とナイロン66で、市場を支配している。ナイロン6はポリカプロラクタムとして知られ、ナイロン66はポリヘキサメチレンアジパミドです。ナイロン66はナイロン6より約12%硬い。以下、ナイロン11、ナイロン12、ナイロン610、ナイロン612と続く。.

さらに、ナイロン1010、ナイロン46、ナイロン7、ナイロン9、ナイロン13、ナイロン6I、ナイロン9T、バリア特性で知られる特殊ナイロンMXD6などの新しいタイプもある。これらの多様なタイプのナイロンは、さまざまな産業ニーズや用途に対応するさまざまな特性を備えています。.

ナイロンの長所と短所

広く使われている合成素材であるナイロンには、次のような長所と短所がある:

メリット

- 高い機械的強度:ナイロンは優れた強度と靭性で知られ、高い機械的強度を必要とする用途に最適。その強靭性は、水を吸収するとさらに高まります。.

- 高温耐性:標準的なナイロンは100℃以上の温度に耐えることができ、ある種の改良型は200℃まで耐えることができる。.

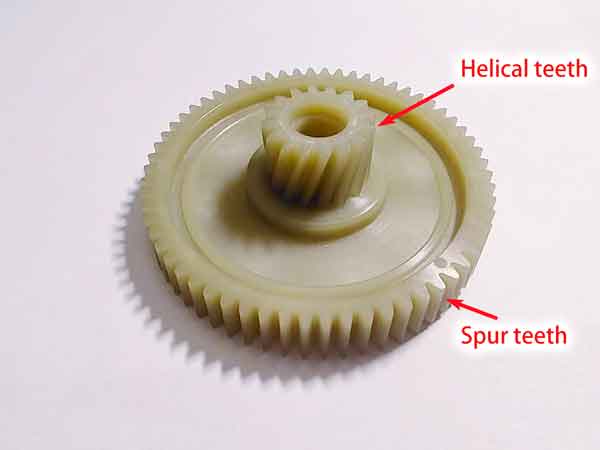

- 滑らかで耐摩耗性のある表面:ナイロンの表面は滑らかで摩擦係数が低く、耐摩耗性に優れている。動いている機械類の一部として使用されたとき、それは騒音を減らし、低摩擦適用の潤滑油のための必要性を除去する自己潤滑特性を表わす。.

- 耐食性:ナイロンはアルカリやほとんどの食塩水によく耐える。また、弱酸、モーターオイル、ガソリン、芳香族炭化水素化合物、一般溶剤にも耐える。ナイロンは芳香族化合物に対して不活性であり、ガソリン、油脂、アルコール、弱アルカリに対して優れた耐性を示し、さらに優れた老化防止特性も備えている。.

- 良好な電気絶縁性:ナイロンは湿度の高い環境でも一定の電気抵抗を保つ。.

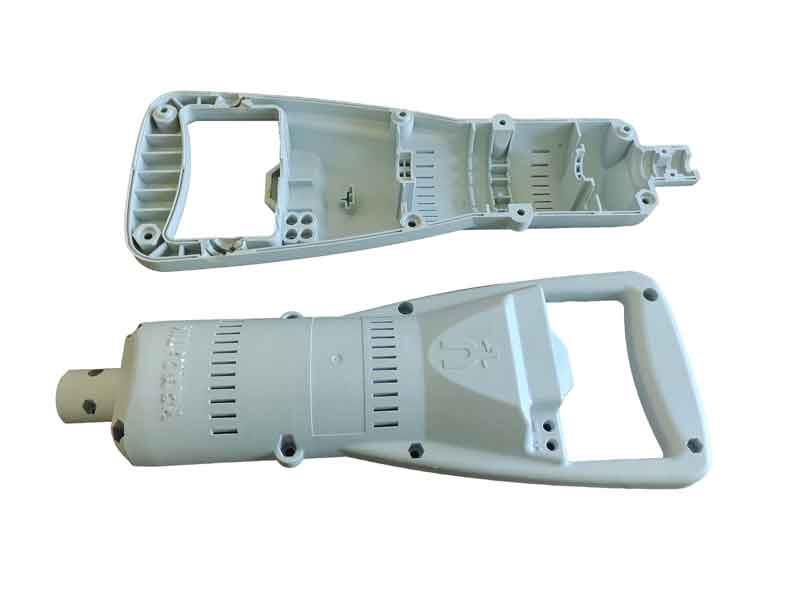

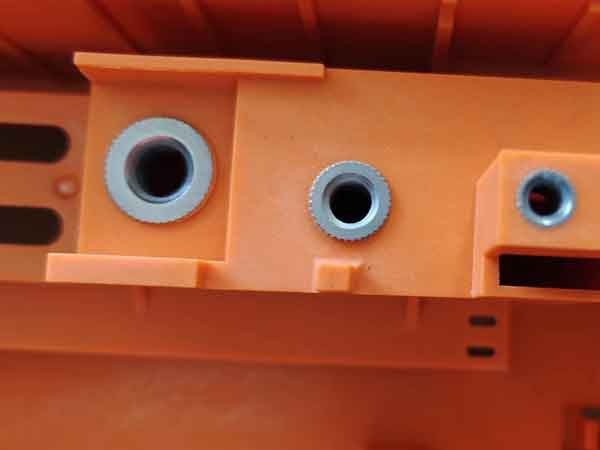

ナイロンはその強度により金属インサート成形に最適

ナイロンの強度と靭性は、金属インサート成形に理想的です。ケースには34個の金属ナットが埋め込まれている。手作業で取り付けると2分を超えるため、インサートを予熱するのは非効率的だ。しかし、冷えたインサートでもプラスチックが割れる可能性は低い。.

デメリット

- 吸水と膨潤:ナイロンは水分を吸収しやすく、その吸収率は3%を超える。 寸法安定性.

- 耐紫外線性が低い:屋外に長時間さらされると、ナイロンが古くなり、劣化することがある。.

- 限られた温度耐性:ナイロンは低温環境ではもろくなり強度が低下し、高温では老化や劣化が起こりやすい。.

したがって、ナイロンを素材として選択する際には、特定の用途への適合性と耐久性を確保するために、これらの長所と短所を考慮することが不可欠である。.

射出成形用ナイロン6およびナイロン66

この2つは射出成形で最もよく使われるタイプのナイロンなので、その特徴を理解するために比較してみましょう。どちらもポリアミド系ポリマーに属し、その分子構造には共通点があります。.

類似点と相違点:。

半結晶性:どちらも半結晶性プラスチックだが、ナイロン66はナイロン6より結晶化度が高く、物性に若干の違いがある。.

密度:ナイロン6もナイロン66も密度は1.10~1.15g/cm3程度です。しかし、ガラス繊維や他のフィラーを配合することで密度を上げることができ、通常1.5g/cm3以下に抑えることができます。.

融点:ナイロン66の融点は260℃前後で、ナイロン6より20~40℃高い。このためナイロン66は耐熱性に優れるが、弾性、強靭性、耐疲労性ではナイロン6に劣る。.

靭性:ナイロン6はより優れた靭性を提供します。.

硬度:ナイロン66はナイロン6より硬い。.

粘度と成形:ナイロン6は粘度が低いので成形しやすく、表面光沢もよい。しかし、吸水率が高く、飽和吸水率は10%程度です。この高い吸水率は、材料の性能を著しく低下させるため、設計上考慮する必要がある。.

耐熱温度:ナイロン66は、ナイロン6より50~60度高い約180~190度の温度に耐えることができる。.

これらの相違点と類似点を理解することで、製造業者や設計者は、特に射出成形工程に関して、どのタイプのナイロンが特定の用途に最も適しているかについて、より多くの情報に基づいた決定を下すことができる。.

変性ナイロンの種類

ナイロンの弱点を克服するため、市場ではさまざまな改質ナイロンが開発されている。最も一般的な改質方法には、ブレンド、充填、共重合などがある。ブレンドでは、ナイロンを他のプラスチックやゴムと混合し、互いの強度を補う。充填改質では、一般にガラス繊維、炭酸カルシウム、タルクなどの材料を加えて強度を高め、収縮を抑える。共重合では、分子鎖を改質し、PA6鎖に他の官能基やポリマーをグラフトまたはセグメント化して、全体的な性能を高める。.

ここでは、一般的に使用されているモディファイドナイロンを紹介する:

強化ナイロン:ほとんどの強化ナイロンには、炭酸カルシウムやタルクなどの充填剤とともにガラス繊維が使用されています。これらの添加剤は寸法安定性と硬度を向上させますが、密度を高め、材料の靭性と表面光沢を低下させます。.

強化ナイロン:ゴムによる強化の主な目的は、低温性能を高めることです。通常のナイロンは-30~-20℃で脆くなり、機能を失います。一般的な強靭化剤としては、EPDMゴム、EPRゴム、ニトリルゴム、スチレンブタジエンゴム、ポリブタジエンゴムなどがあり、EPDMが最も広く使用されている。しかし、強靭化ナイロンは材料の流動性を低下させ、射出成形をより困難にする可能性がある。強靭化剤と難燃剤を一緒に使用すると、難燃剤が効かなくなることがあるので注意が必要である。.

耐摩耗性ナイロン:耐摩耗性ナイロンは、炭素繊維、二硫化モリブデン、グラファイト、PTFEパウダー、シリコーンパウダーなどの添加剤を加えて摩擦を減らしたり、表面硬度を高めたりすることで摩耗を減らす。.

難燃ナイロン:一般的に市販されている難燃剤は、ハロゲン系、非ハロゲン系、赤リン系の3種類に分類されますが、後者はあまり一般的ではありません。非ハロゲン系難燃剤は、燃焼時に発生する煙が少なく、副生成物も少ないため、環境に優しい。ハロゲン系難燃剤は効率は良いが、燃焼時に黒煙や有害ガスを発生する。難燃性プラスチックは不燃性ではなく、火源が取り除かれると消火するように設計されていることを理解することが重要です。.

透明ナイロン:透明ナイロンは、PMMAに匹敵する90%以上の光線透過率を達成することができ、また良好な引張強度と耐衝撃性を有する。透明ナイロンを作る鍵は、ポリマー鎖の配列を変えるか、特定のコモノマーを導入して結晶化度を下げることにある。.

さらに、ここでは詳述しないが、電着ナイロン、耐UVナイロンなどもある。これらの改質技術によりナイロンの用途は大きく広がり、工業的、日常的なニーズに幅広く対応できるようになりました。.

ナイロン射出成形に関する主な考慮事項

ナイロン射出成形に関しては、製品の品質を確保するために、いくつかの重要な方法と技術を習得する必要があります。これには次のようなものがあります:

ナイロン素材の乾燥:ナイロンは吸湿しやすいので、射出成形前に乾燥させることが重要です。推奨される乾燥温度は120℃で4時間です。このステップは、PPのような他のプラスチックとは異なり、前処理の乾燥は必要ありません。.

射出成形温度:

PA6:PA6の通常の射出成形温度範囲は220-260℃である。一般的に2段目と3段目の温度は240~250℃に設定し、ノズル温度は210~220℃にコントロールすることを推奨する。ゲート温度はノズル温度より10℃程度低く設定する。.

PA66:PA66の融点は約255~260℃である。ノズル温度は265~275℃に調整し、2段目と3段目の温度は280~290℃、ゲート温度は280℃前後に設定する。.

強化ナイロン:強化ナイロン(ナイロン6、ナイロン66とも)の場合、流動性が比較的悪いので、射出成形温度を10~20度高くするのがよい。製品の外観を改善するために、第2段階と第3段階の温度も10~20度上げることができる。.

射出速度:ガラス繊維を含むナイロン製品を生産する場合、製品表面に浮き繊維が発生しないように射出速度を上げる必要がある。.

金型温度:ナイロン6とナイロン66の推奨金型温度は80~120℃です。金型温度は製品の表面品質と結晶化度に影響する。肉厚の薄い製品は高い金型温度が必要ですが、肉厚の厚い製品は40~80℃など低い金型温度で加工できます。.

金型温度に関する詳しい説明

金型温度は、製品の表面品質と結晶化度を決定する重要な役割を果たします。金型温度が高ければ高いほど、表面品質は向上し、製品の結晶化度も高まります。これは、温度が高いと冷却プロセスが遅くなり、プラスチックが結晶化する時間が長くなるためです。.

結晶化度の向上により、ナイロン製品はより高密度で耐摩耗性に優れ、硬くなり、弾性率も高まります。また、吸水性が低下するため、強度と剛性が不可欠な用途に適しています。.

一方、ナイロン製品に柔軟性や伸縮性が必要な場合は、結晶化度を低くすることを目指すべきです。これは金型温度を下げることで実現できます。温度を下げると冷却が早まり、ナイロン材料の結晶化プロセスが阻害され、結果として結晶化度が低下します。.

タックル フローティング・ファイバー ナイロン表面

ガラス繊維強化ナイロンを射出成形する際、よく遭遇する問題が「浮き繊維」であり、これはガラス繊維の蓄積と浮上によって生じる表面のざらざらした斑点状の部分である。.

浮き繊維に対処するための主なアプローチは、ナイロン材料の流動性を高め、金型温度を上げ、射出速度と圧力を高めることである。別の方法は、ガラス繊維とナイロン材料の間に相溶化剤を加えることであるが、これは材料サプライヤーからの追加サポートを必要とし、他の面でナイロンの性能を低下させる可能性があるため、コストが高くなる傾向がある。.

浮遊繊維を避けるための純ナイロン使用

上記のような対策を講じても、下の写真のように、製品表面に微細な浮遊繊維が発生するのを防ぎきれないことがある:

このような浮遊繊維は一般的に多くの場合許容されるが、より高級な製品では許容されない。この場合、純粋なナイロンを選ぶ必要があるかもしれない。もちろん、ガラス繊維が存在しなければ、浮遊繊維は問題ではなくなる。.

しかし、ピュア・ナイロンには別の課題がある。金型との密着性が強いため、製品を金型から取り出す際に局部的な白化や変形を引き起こす可能性がある。また、ガラス繊維強化ナイロンに比べて収縮率が高いため、製品のサイズが小さくなってしまうこともある。これらはさらに対処すべき問題である。.

多くの中小企業がナイロン改造に取り組む理由

数多くの中小企業がナイロン、特にPA6とPA66の改質を選択する理由はいくつかある:

幅広い用途:ナイロンの優れた強度、耐摩耗性、耐薬品腐食性、高温耐性により、自動車、電子機器、機械、日用品など、さまざまな分野で使用できます。この多様性は、中小企業に幅広い市場空間を提供します。.

改良の可能性が高い:ナイロンは、特定のニーズを満たすために、さまざまな材料(ガラス繊維や炭素繊維など)、充填剤(ミネラル充填剤など)、その他の添加剤(難燃剤や紫外線安定剤など)を加えることで改良することができる。.

加工のしやすさ:ナイロンは成形が容易で、生産設備や試験設備のコストも高くないため、参入障壁が低い。主なコストは、かなりの生産スペースと保管スペースが必要なことに関連する。.

費用対効果:ナイロンはコストと性能のバランスがとれている。中小企業は原料を安く購入でき、改良によって製品競争力を高めることができる。.

安定した市場需要:ナイロンの需要は比較的安定しており、中小企業に予測可能なビジネス環境を提供します。.

成熟した技術:ナイロンの改質技術は比較的成熟しており、関連する加工方法と配合は容易に入手できるため、技術的な難易度が低く、中小企業でも習得しやすい。.

そのため、ナイロン改質は中小規模のプラスチック工場にとって理想的な選択であり、技術的に実現可能で、経済的に合理的で、安定した市場の需要に適応できる。そのため、競争の激しい業界で足場を固めることができる。.

中小素材メーカーへの現地訪問

中小の素材メーカーを選定・評価する場合、工場の現地視察は極めて重要なステップである。実際にその場に立ち会うことで、生産工程や保管管理が品質管理基準を満たしているかどうかを直接把握することができます。また、このような訪問によって、使用されている原材料の品質を検査し、製品の品質を保証するための適切な検査機器が備えられているかどうかを確認することができます。.

メーカーとの直接のコミュニケーションも欠かせない。会話を通じて、彼らが製品の品質とその後のサービス・サポートを保証するために必要な専門的知識と理解力を持っているかどうかを見極めることができる。さらに、彼らのチームメンバーと交流することで、適切なサプライヤーを選ぶ上で重要な要素である、彼らの仕事に対する姿勢やサービス意識について見識を深めることができる。.

このプロセスをよりわかりやすく説明するために、モディファイド・ナイロンの生産現場を紹介するビデオをご覧いただきたい。このビデオでは、彼らの生産環境と作業工程を視覚的に観察することができ、生産能力と製品品質を評価する上で非常に役立つ。.

まとめると、現地視察はメーカーに関する直接の情報を提供するだけでなく、より多くの情報に基づいた実際的な意思決定にも役立ちます。このような評価によって、サプライヤーの品質管理と生産能力に対する信頼が強化され、選択したパートナーが貴社のビジネス・ニーズを満たすことができるようになります。.

材料性能試験実験

材料製造工場には通常、材料の性能を試験するためのさまざまな実験装置が備えられている。これらの試験には主に以下のようなものがある:

引張強さ試験(破断伸びを含む):この試験では、引張力に耐える材料の能力を測定する。結果は通常メガパスカル(MPa)で表されます。この試験には破断伸度も含まれます。破断伸度とは、材料が破断するまでにどの程度まで伸びることができるかを示すもので、通常はパーセンテージ(%)で表されます。.

曲げ強さ試験:この試験は、曲げに対する材料の性能を評価する。材料を曲げるために力を加え、必要な力と曲げの程度を測定するもので、通常はメガパスカル(MPa)で表される。.

衝撃強度試験:この試験は、突然の衝撃に対する材料の耐性を評価します。結果は1平方メートルあたりのキロジュール(KJ/m²)で表され、衝撃に対する材料の靭性や耐性を示します。.

材料密度試験:この試験は、材料の密度(単位体積当たりの質量)を測定します。結果はグラム毎立方センチメートル(g/cm³)で表される。この試験では、空気中と水中で材料の重量を測定し、密度を決定する。.

メルトフロー試験:メルトマスフローレイト(MFR)またはメルトインデックス(MI)は、特定の温度と圧力の条件下で、標準的なキャピラリーチューブを通して、設定時間(通常10分)内に何グラムの溶融樹脂が流れるかを測定するもので、10分当たりのグラム数(g/10min)で表されます。.

これらのテストがどのように実施されるかをビデオでご紹介します。ビデオでは、実際の試験工程や装置を見ることができ、各試験の具体的な作業内容や意義について理解を深めることができます。.

これらの試験は、材料が特定の用途における性能要件を満たしていることを確認するために極めて重要である。このような詳細な実験データがあれば、メーカーは材料を正確に評価し、改良することができるため、より高品質の製品を提供することができます。.