目次

トグルプラスチック部品への印刷方式の種類

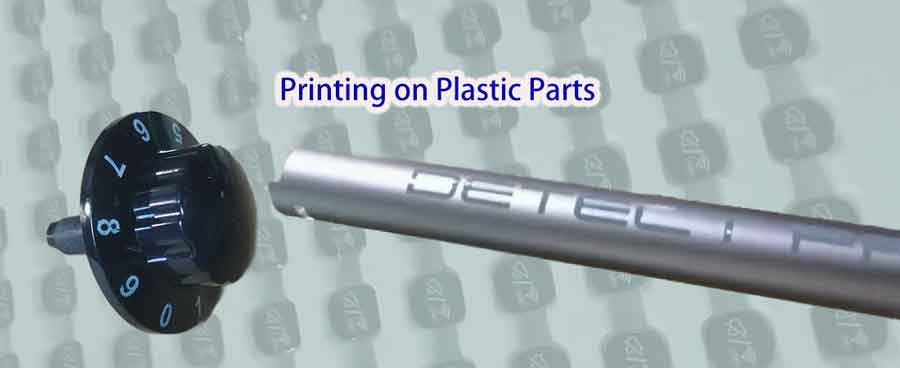

プラスチック製品の製造において、視覚的な魅力を高めるために、表面に様々なデザインやテキストを印刷することが一般的です。これには、企業のロゴ、製品型番、その他の様々なパターンやアートワークなどの要素を追加することがよく含まれます。.

現在、プラスチック部品にこれらの印刷を施すための様々な技術が存在します。その中でも、スクリーン印刷、パッド印刷、そしてレーザーエッチングが最も広く使用されている方法として際立っています。.

スクリーン印刷

スクリーン印刷の仕組み

スクリーン印刷は、「遮断」と「インク透過性」の基本原理に基づいて動作します。このプロセスは、いくつかの重要なステップに分けることができます:

1. スクリーンフレームの作成:最初に、通常は木材や金属で作られたフレームが必要です。スクリーンメッシュ(通常は細かいナイロンまたはポリエステルのメッシュ)が、このフレームにしっかりと張られます。

2. 感光乳剤の塗布:感光乳剤の層がスクリーンに均一に塗布されます。光にさらされると、この乳剤は硬化しますが、露光されていない部分は柔らかいまま残り、水で洗い流すことができます。.

3. 露光:準備されたデザインパターン(通常は透明フィルム上の黒いデザイン)が、感光乳剤を塗布したスクリーンの上に置かれ、光にさらされます。露光後、デザインの下にある乳剤の部分は柔らかいまま残ります。.

4. 現像:露光後、スクリーンは水で洗浄されます。露光されていない乳剤が洗い流され、パターンの詳細が現れます。これにより、インクはメッシュのこれらの遮断されていない部分のみを通過することができます。.

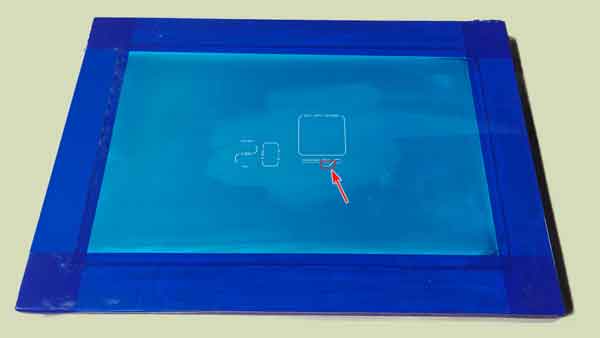

画像は、スクリーン印刷枠全体の外観と、枠上のメッシュ構造のクローズアップを示しています。.

写真から、デザインに対応するメッシュ部分は開口しており、インクが通過できる一方、他の部分は感光性乳剤で覆われてインクを遮断していることが明らかです。.

5. 印刷:スクリーンは印刷対象の材料の上に配置されます。インクが注がれ、スキージを使用してインクをメッシュの遮断されていない部分を通して材料に均一に押し付けます。.

6. 洗浄と再利用:印刷後、スクリーンはすべてのインクと乳剤を除去するために徹底的に洗浄され、将来の使用に備えて準備されます。.

スクリーン印刷の例

スクリーン印刷の利点

汎用性:スクリーン印刷は、紙、プラスチック、金属、ガラス、木材、さらには布地など、幅広い材料に適用できます。.

耐久性と厚いインク層:スクリーン印刷のインク層は、他の印刷方法と比較して厚く、より鮮やかな色合いと良好な耐光性および耐摩耗性をもたらします。.

鮮やかな色:インクがスクリーンから材料に直接転写されるため、色の彩度が高く、印象的な効果が得られます。.

大量生産におけるコスト効率:スクリーン印刷は、大規模生産において非常にコスト効率が高いです。テンプレートが確立されれば、迅速かつ経済的な複製が可能になります。.

スクリーン印刷の欠点

印刷面の制限:スクリーン印刷の領域は、できるだけ平坦であるべきです。不均一な表面はインクの分布を不均一にする可能性があります。過度の凹みがあると、スクリーンが適切に接触できず、印刷が妨げられます。.

円筒面の課題:円筒面でのスクリーン印刷は可能ですが、スクリーンが製品の回転と同期して移動する必要があり、複雑さとコストが増加します。この方法は、小規模生産にはあまり適していません。.

数量要件:スクリーン印刷は、印刷中に製品を位置決めするための治具や固定具が必要なため、一般的に大規模生産により適しています。小規模および大規模な数量に対して、それぞれシンプルな治具と包括的な治具が存在します。シンプルな治具による手動位置決めは、エラー率が高くなる可能性があります。.

色数の制限: 各色には別々のスクリーンが必要です。通常、単色、2色、3色に使用されますが、色数が増えると生産の難易度とコストが上昇し、異なる色間の位置ずれのリスクも追加されます。.

解像度の制限: デジタル印刷などの他の印刷技術と比較して、スクリーン印刷は細部と解像度が低くなります。.

クリーニングとメンテナンス: 特に高強度の生産環境では、スクリーンの定期的なクリーニングとメンテナンスが必要です。.

環境への配慮: スクリーン印刷で使用される一部の溶剤やインクは環境に有害な場合があります。インクがRoHSやREACHなどの環境基準に準拠していることを確認することが重要です。.

インク硬化プロセス

硬化による耐久性の確保 インクが最適な密着性と耐久性を達成するためには、硬化プロセスが不可欠です。主な硬化方法には2つのタイプがあります:

熱硬化: この方法では、印刷されたアイテムを恒温チャンバーに置きます。遠赤外線放射にさらすか、温風で加熱し、熱反応を引き起こしてインクを硬化させます。温度は一般的に60°Cから100°Cの間で制御され、時には約150°Cに達することもあります。.

一般的に、より高い硬化温度はより良い印刷結果をもたらします。しかし、高温処理は収縮や変形を引き起こす可能性があるため、どのプラスチック材料に印刷されるかによります。.

UV硬化: この方法では、印刷されたアイテムを特定の波長の紫外線(UV)にさらします。UV光下での光反応プロセスによりインクが硬化します。UV硬化はインクを迅速に固化させる効果的な方法であり、特定のタイプのインク配合や印刷用途に特に有用です。.

ロータリースクリーン印刷 — ビデオウォークスルー

ご覧いただく内容。 この動画では、スクリーン印刷の仕組みを素早く実演します: スキージによってインクがステンシル(スクリーン)の開口部を通ってプラスチック基板に押し出され、その後乾燥/硬化が行われます。.

平面から円筒形へ。 スクリーン印刷は通常、突起のない平面部品に使用されます。回転スクリーン印刷では、この方法が円筒形部品にも適用されます。.

同期運動(回転の仕組み)。 部品はスクリーンと同期して回転します。この例では、ラック・アンド・ピニオン駆動が運動を正確に連動させます。一部のシステムはスクリーンと部品間の摩擦に依存して回転させますが、当社ではすべりとそれによるぼやけを避けるため、確実な歯車機構を好みます。.

固定具と適合。 部品は位置決めノブ/ロケーターに係合します。適合は正確でなければなりません: 緩すぎると印刷がにじみ、きつすぎると挿入が困難で損傷のリスクがあります。.

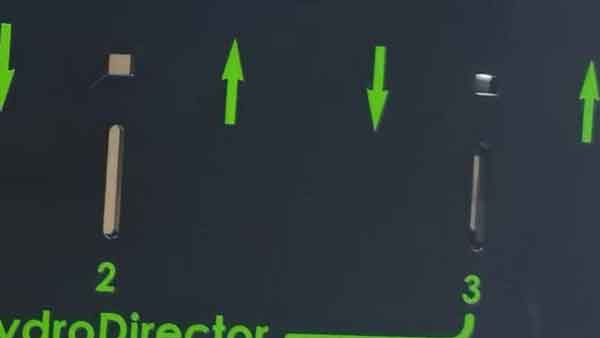

位置合わせと品質。 印刷された数字と内部の溝は固定された基準位置に合わせられます—何もランダムではありません。回転スクリーン印刷では、鮮明さ、精度、強力な密着性を達成するために細部への注意深い配慮が要求されます。.

パッド印刷

パッド印刷の仕組み

複雑な表面への間接的アプローチ パッド印刷は間接的な印刷技術で、主に不規則な表面や印刷が困難な材料への印刷に使用されます。パッド印刷の基本的な手順は以下のように要約できます:

1. 版作りとエッチング: 最初に、所望のパターンを持つ印刷版が作られます。通常、鋼や銅などの金属から作られ、パターン領域には微小なくぼみがエッチングされます。.

2. インク充填: 次に、印刷版のエッチングされた領域にインクが充填されます。.

3. 余剰インクの除去: ドクターブレード(またはスキージ)を使用して、版の表面から余剰のインクを拭き取り、エッチングされた領域のみにインクを残します。.

4. パッドの使用: 柔らかく弾性のあるシリコーンパッド(パッド印刷のパッド)が版に接触し、エッチングされた領域からインクをパッドに転写します。.

5. 製品への転写: パッドは次に印刷対象物へ移動し、シリコンパッドの柔軟性と弾性により、さまざまな不規則な表面に適合しながら、インクをパッドから対象物の表面へ軽く押し付けて転写します。.

6. 乾燥と硬化: インクが対象物の表面で乾燥・硬化し、印刷プロセスが完了します。.

パッド印刷の利点

複雑な表面への適応性: パッド印刷は、不規則、凹凸、曲面、さらには粗い表面への印刷が可能です。.

微細なディテールの再現性: この方法は複雑な模様や文字の印刷が可能で、高精度なグラフィック印刷に適しています。.

材料互換性の多様性: パッド印刷は、プラスチック、金属、ガラス、陶磁器、木材など、さまざまな材料に適用できます。.

色の適応性: 複数の色のインクを使用できますが、各印刷サイクルで適用できるのは1色のみです。多色印刷は複数の印刷サイクルを経て実現可能です。.

効率性と柔軟性: パッド印刷は、迅速な生産と小ロットのカスタマイズに適しており、版の交換も容易です。.

パッド印刷の欠点

色の制限: シルクスクリーン印刷と同様に、各印刷サイクルで使用できるのは1色のみであるため、多色印刷は時間とコストがかかります。.

印刷表面の制限: パッド印刷は凹凸のある表面に優れていますが、極端に不規則な表面や段差構造を扱う際には制限があります。これらの形状はシリコンパッドの膨張を妨げ、印刷表面との接触に影響を与える可能性があります。不完全な接触は印刷パターンの歪みを引き起こし、印刷品質に影響します。パッドが印刷領域全体に均一に接触し、鮮明で正確な印刷を実現するためには、特別な注意が必要です。.

パターンサイズの制限: シリコンパッドのサイズ制約により、印刷領域は一般的に小さく、広い面積の印刷には適していません。.

単一印刷でのインク層の薄さ: 単一の印刷サイクルで適用されるインク層は比較的薄いです。これは2回または3回の印刷サイクルを実施することで効果的に補うことができますが、生産コストの上昇も伴います。.

インクの乾燥時間: 一部のタイプのインクは乾燥に時間がかかる場合があり、生産効率に影響を与える可能性があります。.

環境への影響: 一部のパッド印刷用インクには揮発性有機化合物(VOC)が含まれる場合があり、環境や作業者の健康に潜在的なリスクをもたらす可能性があります。.

スクリーン印刷およびパッド印刷のインク要件

スクリーン印刷とパッド印刷では、プラスチック表面での最適な性能と耐久性を確保するために、特定のインク特性が必要です。以下に、いくつかの主要なインク要件を示します。.

基材へのインク接着

インクとプラスチックの密着性は、シルクスクリーン印刷とパッド印刷の両方における基本的な要件です。密着性は最も一般的にクロスハッチ密着性試験(グリッド試験とも呼ばれる)で評価されますが、より迅速で非公式な方法として、印刷面を爪やプラスチックスパチュラでこすり、剥がれるかどうかを確認する方法もあります。.

プラスチックは、インクの密着性に基づいて2つのカテゴリーに分類できます:

良好な密着性: ABS(プラスチック印刷において最も容易で好ましい選択肢となることが多い)、PA、PC、PVCなど、分子極性が高いプラスチックは表面エネルギーが比較的高いため、前処理なしでもインクがよく密着します。これらの材料では、互換性のあるインクを選択するだけで通常十分です。.

不良な密着性: PE、PP、PET、POM(印刷が最も困難)などの低極性プラスチックは、適切なインク密着性を得るために一般的に前処理が必要です。一般的な方法には、プラズマまたはコロナ処理、火炎処理、プライマー/密着促進剤の塗布などがあります。.

可塑剤やその他の添加剤を含むプラスチック材料の場合、これらの化学物質が表面に移行することで、時間の経過とともにインクの密着性が弱まる可能性があります。これを防ぐためには、バージン材料を使用し、不明な添加剤を含むプラスチックを避けることが推奨されます。.

耐アルコール性

一部のプラスチック製品、特に医療機器、電子機器、自動車内装では、使用中にアルコールに接触することがあります。このような場合、アルコールに耐性のあるインクを選択することが重要です。.

アルコール耐性をテストするには、アルコールを浸した綿球で印刷面を50〜100回こすります。インクが剥がれ始めた場合、そのインクはアルコール耐性がありません。アルコール耐性が必要な環境では、アルコール暴露に耐えるように設計されたインクを必ず選択してください。これは、インクの配合、添加剤、および硬化プロセスによります。.

耐紫外線性(日光暴露)

標準インクは屋内使用に適していますが、屋外使用を意図した製品では、長時間の日光暴露による劣化を防ぐために、紫外線(UV)に耐えるインクが必要です。.

紫外線暴露下では、インクは退色、変色し、最終的には粉化または剥離する可能性があります。.

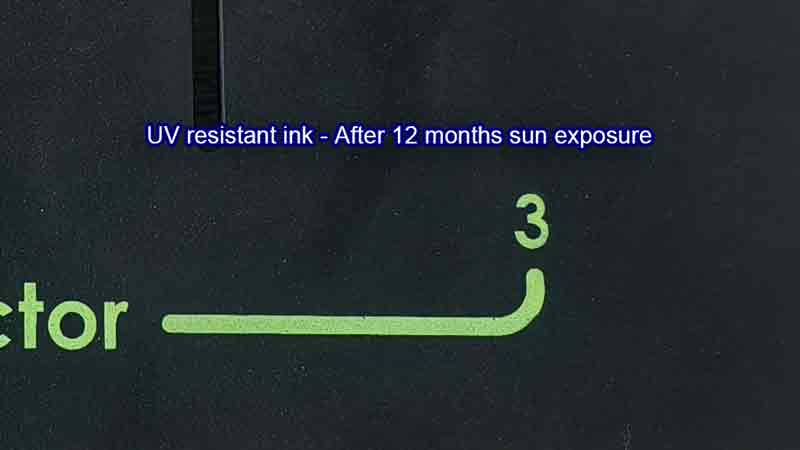

したがって、屋外製品にはUV耐性インクが必要です。例えば、標準インクで印刷された製品は、わずか6か月の日光暴露後、緑から青へと著しい色の変化を示しました。.

しかし、UV耐性インクを使用した場合、12か月後でも色は安定しており、特定の領域でのわずかな摩耗のみが見られました。.

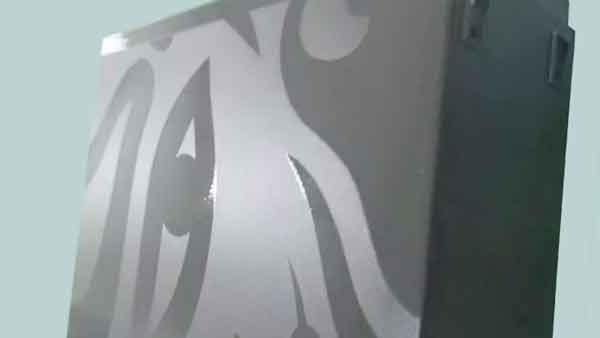

レーザーエッチング

レーザーエッチングは、レーザー彫刻またはレーザーマーキングとも呼ばれます。高エネルギーのレーザービームを使用して表面に刻印を施す方法です。この方法により、さまざまな種類のプラスチック表面に、文字、パターン、バーコードなど、永続的で精密なマーキングを作成することができます。レーザーマーキングプロセスは、通常、以下のステップで構成されます:

レーザーエッチングの仕組み

原稿のデザイン:最初のステップは、マーキングする内容(文字、グラフィック、バーコードなど)をデザインすることです。これらのデザインは通常、コンピュータ上の専用ソフトウェアを使用して作成されます。.

レーザーパラメータの設定:望まれるマーキング効果とプラスチックの種類に応じて、レーザーの出力、速度、焦点、周波数などのパラメータを適切に設定します。.

レーザーマーキングの実行:プラスチック製品をレーザーマーキング機の作業台に設置します。レーザーは高エネルギービームを発し、予め設定された経路に沿って移動しながら、プラスチックの表面に焦点を合わせます。.

材料の反応:レーザーがプラスチック表面に接触すると、プラスチックの性質やレーザー設定に応じて、いくつかの異なる物理的または化学的反応が起こる可能性があります:

- 材料除去:レーザーが表面の層を除去し、凹んだマークを作成します。.

- 色変更:レーザーからの熱によりプラスチックの色が変化し、マーキングに明確なコントラストを形成します。.

- 化学変化:レーザーが化学反応を誘発し、材料表面の色や質感を変化させます。.

冷却と後処理:マーキングプロセスが完了した後、マーキングの品質を確保するために、冷却や追加の処理が必要になる場合があります。.

レーザーマーキングの利点

精度と細部:レーザーマーキングは、極めて細かく複雑なパターンを作成することができます。.

非接触プロセス:マーキングプロセスは物理的な接触を伴わないため、製品の摩耗や変形を軽減します。.

速度と自動化:マーキングは高速で、自動化された生産ラインに容易に統合することができます。.

耐久性:マーキングは長持ちし、退色や摩耗に強いです。.

しかし、レーザーマーキングの効果は、プラスチックの種類とその色によって異なる場合があります。異なる材料はレーザーに対して異なる反応を示すため、特定の材料に対してレーザーパラメータの調整が必要です。.

レーザーマーキングの欠点

色の制限:レーザーマーキングで実現可能な色は、主に材料とそのレーザーへの反応に依存します。一般的に、マーキングは背景と対比させるために薄い灰色になります。技術的な制限により、他の色の選択は制限されています。.

不均一な表面への制限:焦点距離の制約により、レーザーマーキングは、不均一な表面やテクスチャのある表面で、均一で鮮明な印刷を実現するのが難しい場合があります。.

耐久性に関する懸念:一般的に永久的と見なされていますが、レーザーマーキングは、強烈な光への長時間の曝露や過酷な化学薬品などの特定の条件下では、退色や摩耗する可能性があります。.

結論

プラスチック製品への印刷は、スクリーン印刷、パッド印刷、レーザー彫刻だけに限定されません。他にも水転写印刷、イン・モールド・デコレーション、ホットスタンピング(箔押し)、インクジェット印刷などの方法があります。これらの技術は、最初の3つほど広く使用されていないか、より高い生産量を必要とするかもしれませんが、それぞれ独自の特徴を持っています。.

適切な印刷技術を選択する際には、材料の種類、表面特性、デザイン要件、生産規模など、さまざまな要因を考慮し、製品の美的および実用的なニーズの両方を満たすようにする必要があります。.