Indice dei contenuti

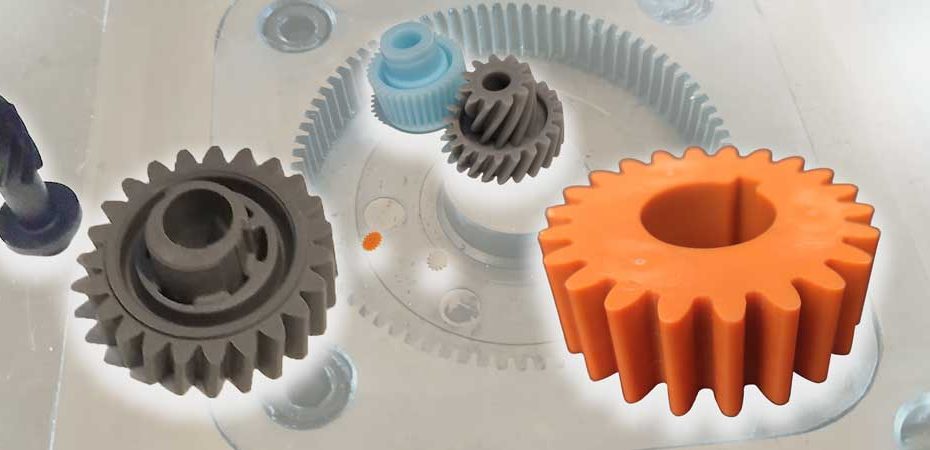

TogglePerché scegliere Boyan come produttore di ingranaggi in plastica?

Gli ingranaggi, essendo componenti di trasmissione di alta precisione, richiedono molto ai loro produttori: una profonda conoscenza degli ingranaggi, tecniche di produzione avanzate e un atteggiamento altamente responsabile.

L'Boyan soddisfa questi criteri. Offriamo servizi completi che vanno dalla progettazione e produzione fino alla ispezione.

Nelle sezioni seguenti, approfondiremo le specifiche delle dimensioni degli ingranaggi in plastica e del processo di produzione. Leggendo questo articolo, otterrete le informazioni necessarie per prendere una decisione informata. Scegliere Boyan significa garantire che ogni aspetto della produzione soddisfi i più alti standard di qualità, assicurando che le vostre esigenze siano perfettamente soddisfatte.

Pro e contro degli ingranaggi in plastica

In generale, gli ingranaggi in plastica presentano sia vantaggi che svantaggi. Li elenchiamo brevemente di seguito:

Vantaggi:

1. Costi di produzione ridotti (per volumi elevati);

2. Leggerezza e bassa inerzia;

3. Autolubrificanti o funzionano con una lubrificazione ridotta;

4. Resistenti alla corrosione (alcune materie plastiche);

Smorzamento delle vibrazioni per un funzionamento più silenzioso;

5. Possono essere realizzati in forme complesse, riducendo così il numero di parti e le dimensioni dell'insieme.

Svantaggi:

1. Costo iniziale degli stampi a iniezione più elevato;

2. Capacità di carico inferiore;

3. Precisione inferiore;

4. Stabilità dimensionale inferiore in ambienti ad alta temperatura o umidi;

5. Proprietà del materiale inferiori in ambienti difficili (alte temperature, umidità, corrosione chimica, ecc.). Proprietà del materiale peggiori in ambienti difficili (alte temperature, umidità, corrosione chimica, ecc.).

Gli ingranaggi in plastica sono più utilizzati nelle applicazioni a bassa velocità, con carichi leggeri e con minori requisiti di precisione della trasmissione, per cui è consentito un gioco maggiore.

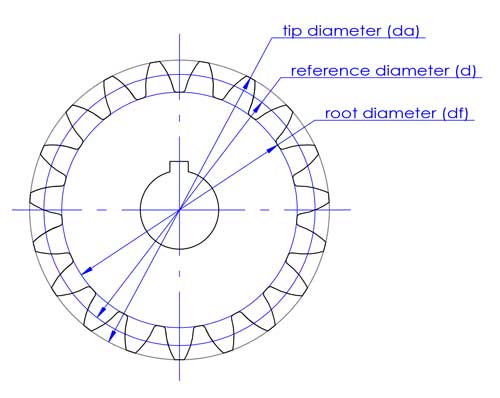

I parametri che determinano il profilo di un ingranaggio includono:

- Modulo, che determina la dimensione dei denti

- Numero di denti, che, insieme al modulo, determina la dimensione del cerchio del passo dell'ingranaggio;

- Angolo di pressione, in genere 20°, anche se si usano anche 14,5°.

- Coefficiente di modifica dell'addendum, dove gli ingranaggi con un numero ridotto di denti scelgono generalmente un valore positivo, mentre altri possono optare per 0 (per regolare l'interasse degli ingranaggi, può anche essere regolato su un valore non nullo).

Con questi 4 parametri è possibile definire il contorno di un ingranaggio cilindrico. Per gli ingranaggi elicoidali, è necessario determinare anche l'angolo d'elica.

Consigli: Per gli ingranaggi metallici prodotti con utensili da taglio, vengono adottati parametri standard grazie alla standardizzazione e alla serializzazione degli utensili.

Tuttavia, nel caso degli ingranaggi in plastica, poiché gli stampi non sono realizzati con utensili da taglio per ingranaggi, è possibile utilizzare qualsiasi parametro scelto.

La comprensione di questi parametri è solo l'inizio della progettazione di un ingranaggio; una conoscenza approfondita e una vasta esperienza sono fondamentali.

Per i produttori di stampi per ingranaggi, la fornitura di un progetto 3D dettagliato consente una replica precisa sulla base dei dati forniti, anche in assenza di conoscenze specialistiche sugli ingranaggi. Tuttavia, la comprensione dei principi di progettazione degli ingranaggi rimane fondamentale per garantire il massimo controllo di qualità.

Come garantire la precisione di lavorazione degli stampi per ingranaggi in plastica

Per ottenere la precisione richiesta nello stampaggio di ingranaggi in plastica, è fondamentale impiegare tecniche di lavorazione di alta precisione come l'elettroerosione a filo lento, l'elettroerosione a specchio elicoidale, e l'uso di centri di tornitura e fresatura insieme ad altri macchinari CNC avanzati.

Durante queste operazioni di lavorazione, un attento allineamento e calibrazione del pezzo su ogni morsa della macchina sono essenziali per mantenere la concentricità.

Inoltre, la misurazione diligente delle dimensioni è necessaria per verificare l'accuratezza della compensazione degli utensili>. Data la precisione intrinseca del macchinario, le imprecisioni spesso derivano da una compensazione impropria degli utensili. Pertanto, misurando selettivamente alcune dimensioni critiche e garantendone l'accuratezza, è ragionevole dedurre che anche le altre dimensioni saranno precise, semplificando così il processo di lavorazione.

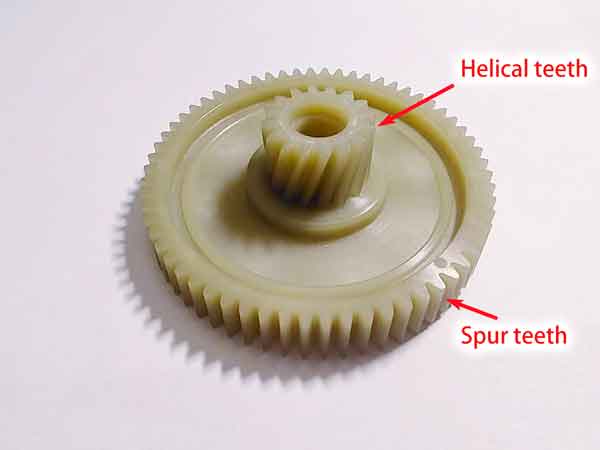

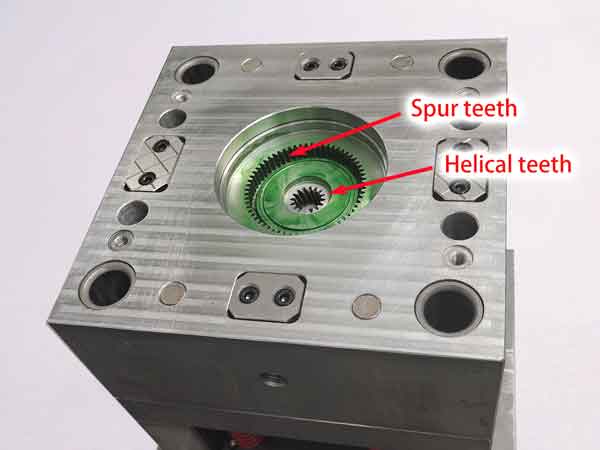

Un caso di studio sulla produzione di ingranaggi cilindrici ed elicoidali

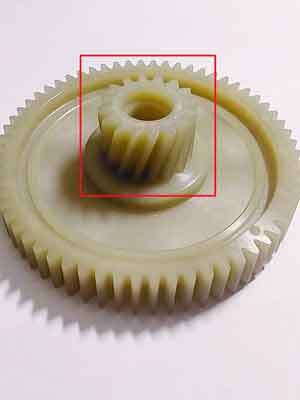

Questo esempio illustra un metodo efficace per la produzione di stampi per ingranaggi in plastica, in particolare per un ingranaggio a due livelli con denti elicoidali più piccoli e denti cilindrici più grandi.

La sezione dell'ingranaggio cilindrico è lavorata su un inserto fissato all'anima dello stampo. I profili dei denti dritti sono realizzati con erosione a filo lento, per garantire forme precise.

Al contrario, la sezione dell'ingranaggio elicoidale è formata da una parte mobile dello stampo montata su un cuscinetto, che le permette di ruotare secondo l'angolo dell'elica durante lo stampaggio, facilitando l'espulsione dell'ingranaggio. I profili di questi denti sono creati con erosione elicoidale a specchio.

Per garantire l'accuratezza degli ingranaggi prodotti, entrambi i componenti che formano i profili dei denti devono aderire a rigorosi standard di precisione di produzione e assemblaggio. Ciò include la garanzia di coassialità, planarità, parallelismo e precisione dei profili dei denti.

In questo modo i denti elicoidali vengono realizzati nello stampo:

Sfide e soluzioni per la precisione nella produzione di ingranaggi in plastica

Gli ingranaggi in plastica sono ampiamente utilizzati nell'industria moderna, ma la loro precisione di produzione può essere influenzata da vari fattori, che li rendono meno precisi degli ingranaggi in metallo lavorati a CNC. I principali problemi includono:

Precisione nella produzione degli stampi Quando si realizzano gli stampi, gli ingranaggi che non richiedono un'elevata precisione possono utilizzare attrezzature meno costose, compromettendo la precisione degli stampi. Anche con attrezzature di alta precisione, possono verificarsi errori di produzione e assemblaggio, per non parlare del potenziale errore umano.

Parametri del processo di stampaggio a iniezione La temperatura, la velocità e la pressione durante lo stampaggio a iniezione hanno un impatto diretto sulla precisione degli ingranaggi, in particolare sulla pressione e sul tempo di imballaggio. Ad esempio, un ingranaggio di 90 mm di diametro in materiale POM può presentare una differenza di 0,8 mm nel diametro esterno quando la pressione di imballaggio varia da 140MPa a 90MPa. Il controllo di questi parametri è quindi fondamentale.

Ritiro non uniforme della plastica L'aspetto più imprevedibile della produzione di ingranaggi in plastica è il ritiro non uniforme. Il tasso di ritiro può variare tra la direzione del flusso e la sua perpendicolare, soprattutto con le plastiche cristalline. Le forme complesse dei pezzi rendono difficile calcolare i tassi di ritiro di aree specifiche. I tassi di ritiro vicino al gate sono in genere più bassi, mentre quelli più lontani sono più alti. Anche le caratteristiche di progettazione, come lo spessore variabile delle pareti e le sporgenze, possono influenzare i tassi di ritiro intorno ad esse.

Per affrontare queste sfide, una soluzione comune è quella di utilizzare più serie di stampi per regolare in modo incrementale la precisione. Il primo set viene utilizzato per verificare e identificare le deviazioni dimensionali. In base a questi risultati, il secondo set regola le dimensioni di conseguenza. Se necessario, si può produrre un terzo set per ulteriori regolazioni.

Questa strategia di regolazione graduale risolve efficacemente i problemi di precisione incontrati nella produzione di ingranaggi in plastica, assicurando che il prodotto finale soddisfi standard di precisione elevati. Sebbene complesso, questo processo è essenziale per la produzione di ingranaggi in plastica di alta precisione.

Ulteriori analisi sul ritiro irregolare degli ingranaggi

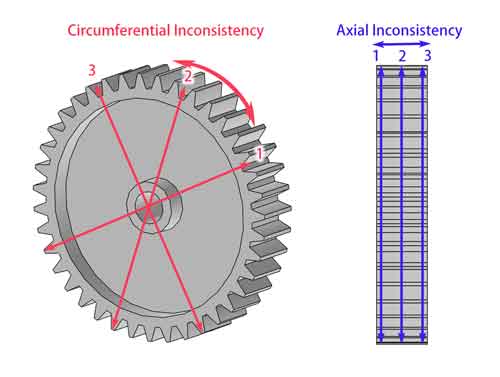

Il ritiro irregolare degli ingranaggi può essere suddiviso principalmente in due tipi: Direzione circonferenziale e direzione larghezza (cioè direzione assiale). In altre parole, si misura il diametro esterno in più punti di queste direzioni per verificare la coerenza dei valori misurati.

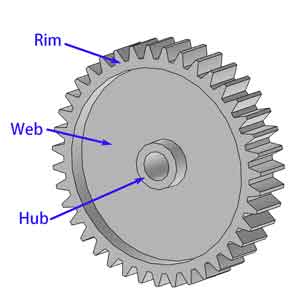

Gli ingranaggi sono composti principalmente da tre parti: il cerchio, la rete e il mozzo. Il design di questi componenti influisce in modo significativo sulle caratteristiche di ritiro dell'ingranaggio.

Incoerenza circonferenziale

L'incoerenza del ritiro circonferenziale è causata principalmente da due fattori.

- In primo luogo, l'incoerenza del ritiro tra la direzione del flusso e la direzione perpendicolare nei materiali plastici può influire sulla precisione dimensionale. Questo problema può essere attenuato aggiungendo altri punti di iniezione.

- In secondo luogo, il ritiro localizzato nell'area dell'anima, dovuto a caratteristiche progettuali come le sporgenze, può essere maggiore rispetto ad altre aree, incidendo sulla stabilità dimensionale complessiva dell'ingranaggio. Per risolvere questo problema, è possibile garantire uno spessore uniforme della parete nell'area del nastro o utilizzare tecniche di stampaggio a iniezione ad alta pressione (oltre 300 MPa), sebbene quest'ultima sia più costosa e non comunemente raccomandata.

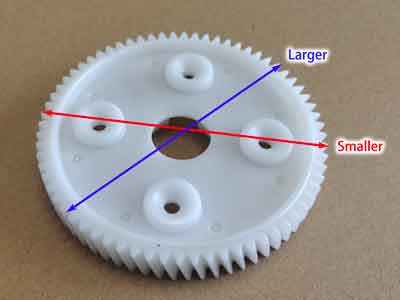

Questo ingranaggio presenta quattro protuberanze nella sua area web. Con un diametro esterno (OD) di 95,7 mm, le parti immediatamente sopra queste protuberanze sono più piccole di circa 0,25-0,3 mm rispetto alle aree senza protuberanze sottostanti.

Al contrario, questo ingranaggio mantiene uno spessore di parete costante nell'area del nastro, con un diametro esterno di 38 mm, e la sua rotondità (o l'uniformità del diametro esterno tra ingranaggi identici) rimane entro 0,03 mm.

Incoerenza assiale

L'incoerenza del ritiro assiale è più complessa.

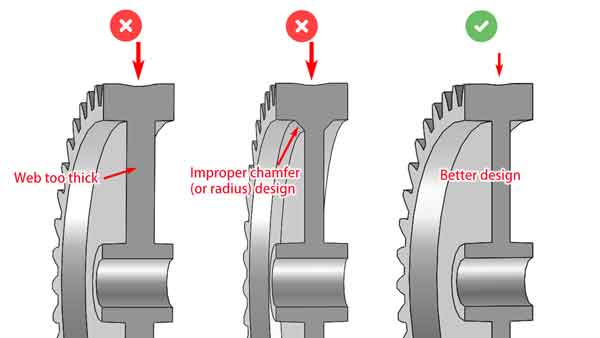

Da un lato, quando la tela dell'ingranaggio è troppo spessa, possono comparire segni di affondamento al centro della faccia dell'ingranaggio. Questo affondamento è particolarmente pronunciato quando gli angoli interni del nastro e del bordo sono progettati con smussi o filetti. Anche se, in teoria, un nastro più sottile sarebbe l'ideale, è necessario considerare la capacità di carico dell'ingranaggio.

Come si può vedere dall'immagine precedente, se il nastro è troppo spesso o se ha un design smussato (o radiale) sugli angoli interni, la sezione centrale affonderà di più. È meglio avere un nastro più sottile, ma bisogna anche considerare la capacità di carico.

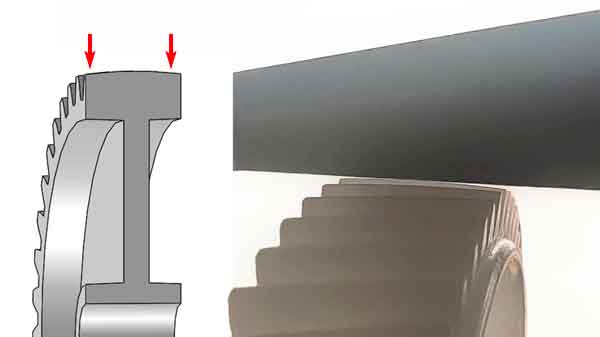

Un altro fenomeno complesso è il ritiro non uniforme alle estremità di alcuni ingranaggi rispetto alla parte centrale, che causa una riduzione del diametro alle estremità. Questo fenomeno è particolarmente evidente negli ingranaggi in poliossimetilene (POM), dove si nota una leggera fessura nell'immagine sottostante.

La causa di questo fenomeno non è facile da spiegare, ma potrebbe essere dovuta al fatto che la parte centrale si restringe meno a causa della restrizione fornita dal nastro sottostante, mentre le estremità, prive di tale restrizione, presentano comportamenti di ritiro diversi.

Per ridurre questo tipo di incongruenza di ritiro assiale, si può considerare di aumentare lo spessore del cerchio. Questo non solo aumenta la capacità di carico dell'ingranaggio, ma aiuta anche a bilanciare il tasso di ritiro complessivo dell'ingranaggio, migliorando così le prestazioni complessive e la stabilità dimensionale dell'ingranaggio.

Suggerimenti di progettazione per migliorare la precisione degli ingranaggi in plastica

In base alla discussione precedente, quando è necessario migliorare la precisione degli ingranaggi, è necessario prendere in considerazione le seguenti misure:

Minimizzare le caratteristiche irregolari: Evitare di creare sporgenze, soffietti e nervature irregolari sul nastro dell'ingranaggio. Se tali elementi sono necessari, ridurre lo spessore delle pareti e assicurarsi che siano distribuiti in modo uniforme.

Ottimizzare lo spessore del nastro: Un nastro più sottile contribuisce a migliorare la precisione dell'ingranaggio, ma è fondamentale verificare che soddisfi comunque i criteri di resistenza necessari.

Lo spessore del cerchio è importante: Prestate molta attenzione allo spessore del cerchio, in quanto gioca un ruolo cruciale nella funzionalità e nella durata dell'attrezzo.

Progettazione efficiente della porta nello stampaggio a iniezione: Gli ingranaggi richiedono in genere un maggior numero di porte nello stampo a iniezione rispetto ad altre parti in plastica. Un sistema di porte ben progettato può ridurre significativamente il ritiro e garantire dimensioni uniformi nelle diverse direzioni dell'ingranaggio.

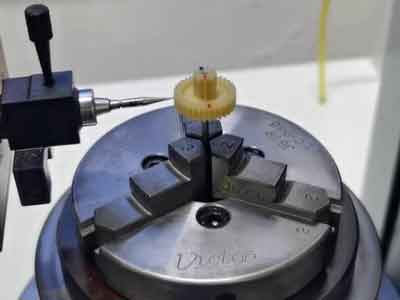

(Lo stampo a iniezione di questo ingranaggio in plastica presenta 6 porte e un diametro esterno di 38 mm).

Conclusione: Prevedere e controllare il ritiro negli ingranaggi in plastica è una sfida. Per molte applicazioni, un certo livello di deviazione dimensionale è accettabile.

Tuttavia, per le applicazioni con requisiti rigorosi, bisogna prepararsi a subire diverse iterazioni di progettazione e regolazioni dello stampo. Non è raro che lo stampo a iniezione debba essere realizzato due o tre volte per ottenere l'ingranaggio in plastica finale che soddisfi le tolleranze desiderate.

Metodi di ispezione degli ingranaggi in plastica

Ispezione dimensionale

Tecniche moderne:

L'uso di apparecchiature computerizzate per la verifica degli ingranaggi, come ispettori di profili di ingranaggi, CMM (macchine di misura a coordinate), e dispositivi fotografici, sta diventando sempre più comune. Questi strumenti offrono un'elevata efficienza e precisione, ma comportano costi più elevati. Di conseguenza, i produttori che dispongono di queste attrezzature avanzate tendono a rifiutare gli ordini di piccoli volumi.

Metodi tradizionali:

Per gli ordini più piccoli o quando esistono vincoli di budget, le ispezioni degli ingranaggi si affidano spesso a strumenti manuali come micrometri, calibri a corsoio e runout tester. Tra queste misure:

Ispezione del diametro esterno (OD): Il controllo dell'OD è semplice se la geometria dello stampo è accurata. Un diametro esterno corretto suggerisce che le altre dimensioni sono probabilmente conformi alle specifiche grazie al ritiro uniforme.

Lunghezza della linea normale comune: Questa misura è fondamentale per valutare l'accuratezza complessiva del profilo del dente e serve come indicatore chiave della precisione dell'ingranaggio.

In sintesi, mentre le apparecchiature avanzate migliorano l'accuratezza dell'ispezione, gli strumenti tradizionali restano fondamentali per i progetti più piccoli o con budget limitati, concentrandosi sul diametro esterno e sulla lunghezza della linea normale comune per garantire la qualità.

Test di funzionamento

Le prove di funzionamento sono fondamentali per valutare le prestazioni degli ingranaggi nei dispositivi reali, concentrandosi sulla valutazione del rumore e dell'usura prodotti durante il funzionamento per determinare se soddisfano le specifiche di progetto. Questo è essenziale perché gli ingranaggi devono essere testati nel contesto in cui sono destinati.

Test di rumorosità: Gli ingranaggi di alta precisione devono funzionare in modo fluido, emettendo un rumore minimo e costante. Bassi livelli di rumorosità spesso indicano una minore usura e una maggiore durata, rendendo il funzionamento silenzioso non solo una questione di riduzione dell'inquinamento acustico, ma anche un segno di efficienza e durata.

Test di resistenza all'usura: questo test richiede in genere più tempo per essere completato. Per accelerare il processo, i carichi di prova possono essere aumentati per simulare gli effetti di un utilizzo a lungo termine, offrendo una visione più rapida della resistenza all'usura dell'ingranaggio.

Tra questi test, quello sulla rumorosità è di solito prioritario per la sua capacità di fornire risultati immediati. Offre una valutazione rapida e affidabile della qualità degli ingranaggi.

Materiali plastici adatti alla produzione di ingranaggi

Il più comunemente utilizzati:

- POM (acetale): È facile da stampare a iniezione e ha una buona stabilità dimensionale; allo stesso tempo, ha grandi proprietà di resistenza, duttilità, antiusura, anticorrosione e umidità. È il materiale principale per gli ingranaggi in plastica.

- PA6/PA66/PA46 (nylon): Ha una grande forza e resistenza all'usura, ma assorbe l'umidità e ciò comporta un'instabilità nelle dimensioni. In altre parole, si gonfia assorbendo acqua. Vengono utilizzati soprattutto nelle trasmissioni con carichi più pesanti.

Nylon specializzato per ingranaggi

Il PA66 GF40 ha una resistenza relativamente elevata, che supera i 200 MPa, ma il PA46 Teflon offre una resistenza alla trazione ancora maggiore.

Se optiamo per il PA66 GF40, dobbiamo rifornirci di materiali da grandi aziende, poiché i loro prodotti sono più raffinati e affidabili. Questo tipo di nylon è specificamente sviluppato per la produzione di ingranaggi, incorporando MoS₂ (bisolfuro di molibdeno) e lubrificanti in Teflon, piuttosto che essere semplicemente PA66 con fibra di vetro 40%.

PEEK: è un materiale ad alte prestazioni paragonabile al metallo, che offre ottima resistenza al calore, alla corrosione ed elevata resistenza meccanica. Inoltre, offre grande stabilità dimensionale nello stampaggio a iniezione. Tuttavia, il PEEK è molto costoso, e poiché richiede stampaggio a iniezione ad alta temperatura, anche i costi di lavorazione sono relativamente elevati.

TPEE: si tratta di un materiale elastico, in grado cioè di assorbire gli urti e ridurre il rumore nei sistemi di trasmissione.

- TPEESi tratta di un materiale elastico, che assorbe gli urti e riduce la rumorosità della trasmissione.

Altro meno comunemente utilizzato i materiali sono:

- ABS: è utilizzato soprattutto per applicazioni di fascia bassa con costi inferiori, come i giocattoli.

- PCIl PC, in quanto polimero amorfo, ha una grande stabilità dimensionale nel processo di stampaggio a iniezione; in altre parole, può essere stampato in base alla forma della cavità dello stampo con una minore contrazione. Gli svantaggi sono una minore capacità autolubrificante e una minore resistenza alla fatica.

- PPSSi tratta di un materiale piuttosto costoso, ma dotato di grande stabilità dimensionale e di resistenza meccanica e durata. Viene spesso utilizzato per applicazioni gravose come pompe e robot.

- LCPÈ un altro materiale costoso con un'eccellente stabilità dimensionale e può essere realizzato con un'elevata precisione; tollera inoltre un'elevata temperatura di 220℃ e la corrosione chimica, ma offre una minore resistenza. Può essere utilizzato negli orologi.

Tenete presente che ogni tipo di materiale ha forme diverse: non caricato, rinforzato con fibre di vetro e caricato con materiale lubrificante (per lo più PTFE o silicone), per cui è piuttosto difficile fare una scelta in base a ciascuna applicazione.