Indice dei contenuti

TogglePerché le tolleranze dello stampaggio a iniezione sono importanti?

Nel processo di produzione dei pezzi stampati a iniezione, le variazioni dimensionali sono inevitabili a causa delle influenze dello stampo, della macchina di stampaggio a iniezione, dei materiali e dei fattori ambientali. Pertanto, è fondamentale stabilire tolleranze ragionevoli per le dimensioni dei prodotti e assicurarsi che siano rispettate. Tolleranze adeguate possono:

- Garantire il corretto funzionamento delle parti, soprattutto quando più componenti devono combaciare tra loro;

- Garantire la coerenza e l'affidabilità del prodotto;

- Riflettere le capacità produttive e gestionali della fabbrica;

- Migliorare l'immagine aziendale e la soddisfazione dei clienti.

Stabilire valori di tolleranza appropriati è essenziale. Tolleranze troppo grandi o troppo piccole possono causare problemi nell'uso del prodotto e sono indice di una scarsa conoscenza dello stampaggio a iniezione.

Fonti di deviazioni dimensionali nelle parti stampate ad iniezione

Le deviazioni dimensionali nei pezzi stampati a iniezione derivano principalmente da due categorie: fattori del processo di stampaggio e fattori dello stampo. Ecco una spiegazione dettagliata e un'espansione di questi fattori:

Fattori del processo di stampaggio

- Inconsistenza dei materiali plastici: Le diverse materie plastiche presentano caratteristiche di flusso, raffreddamento e ritiro diverse durante lo stampaggio. Una scarsa uniformità dei materiali può portare a incongruenze dimensionali all'interno dello stesso lotto o tra lotti diversi.

- Precisione di controllo delle macchine per lo stampaggio a iniezione: La precisione del controllo della temperatura e della pressione durante il processo di stampaggio a iniezione influisce direttamente sulla stabilità dimensionale dei prodotti. Le fluttuazioni di temperatura e pressione possono portare a dimensioni finali incoerenti.

- Temperatura dello stampo: Il controllo della temperatura dello stampo è fondamentale per la qualità dello stampaggio. Una temperatura non uniforme o un controllo impreciso possono provocare un raffreddamento non uniforme dei pezzi, compromettendo la precisione dimensionale.

- Deformazione elastica dello stampo: Sotto la pressione dell'iniezione, lo stampo può subire una leggera deformazione elastica, che influisce indirettamente sulle dimensioni e sulla forma dei pezzi.

Fattori di muffa

- Precisione di produzione delle dimensioni dello stampo: La precisione con cui viene fabbricato lo stampo è un fattore chiave nel determinare l'accuratezza dimensionale del prodotto finale. Lievi deviazioni nello stampo possono essere amplificate durante il processo di stampaggio.

- Precisione posizionale dei componenti mobili dello stampo: Per gli stampi con componenti mobili come cursori e perni di espulsione, l'accuratezza del posizionamento ripetitivo di queste parti influisce inevitabilmente sulla coerenza delle dimensioni del prodotto. Maggiori dettagli su questo aspetto saranno spiegati in seguito.

In conclusione, il problema delle deviazioni dimensionali nei pezzi stampati a iniezione è complesso e influenzato da vari fattori, tra cui le proprietà dei materiali, le prestazioni delle attrezzature e la qualità dello stampo. Nella produzione reale, il controllo preciso dei parametri del processo di stampaggio, l'utilizzo di stampi ad alta precisione e l'ottimizzazione della qualità dei materiali possono ridurre efficacemente le deviazioni dimensionali, garantendo così la qualità e le prestazioni del prodotto.

Standard comuni per le parti stampate a iniezione

Nel processo di produzione e progettazione dei pezzi stampati a iniezione, si fa comunemente riferimento a diversi standard per garantire la qualità e la coerenza del prodotto. Di seguito sono elencati per un rapido riferimento:

- DIN 16901: Questa norma tedesca tratta specificamente le tolleranze e le deviazioni dimensionali per i componenti stampati in plastica, applicabili a una varietà di materiali plastici utilizzati nello stampaggio a iniezione.

- DIN 16742: È uno standard per le tolleranze generali e le condizioni di accettazione dei pezzi stampati in plastica. Si applica non solo allo stampaggio a iniezione, ma anche allo stampaggio a compressione e all'estrusione.

- GB/T 14486-2008: Si tratta di uno standard nazionale cinese che copre le specifiche di tolleranza dimensionale per i pezzi stampati in plastica, adatto a vari metodi di lavorazione della plastica.

- Standard dell'industria automobilistica QC-T-29017-1991: Questo standard specifico per l'industria automobilistica cinese definisce le tolleranze dimensionali per i componenti stampati in plastica nel settore automobilistico.

- Standard SAIC MGR ES.22.PL.103: Si tratta di uno standard aziendale della SAIC Motor Corporation Limited in Cina, che guida specificamente le tolleranze dimensionali nella progettazione e nella produzione di parti in plastica all'interno dell'azienda.

- ISO 2768: Questa norma internazionale si applica alle parti lavorate, compresi i componenti in plastica, in cui le tolleranze specifiche non sono esplicitamente indicate.

- JIS B 0401: Questo standard industriale giapponese, simile alla ISO 2768, fornisce una guida per le dimensioni non specificamente indicate con tolleranze sui disegni di ingegneria meccanica.

- ISO 20457: Questo standard internazionale offre una guida completa alle tolleranze dimensionali per i pezzi stampati in plastica, applicabili a vari metodi di lavorazione della plastica.

Tra queste norme, la ISO 2768 è forse la più nota. Tuttavia, si tratta di uno standard generale per tolleranze non specificate e non è stato progettato specificamente per i pezzi stampati a iniezione.

Una tolleranza ragionevole dovrebbe riflettere i livelli di precisione realistici raggiungibili nei pezzi stampati a iniezione. Di seguito, presenteremo la norma DIN 16901 in modo più dettagliato.

Comprendere la norma DIN 16901

1. Classificazione delle dimensioni

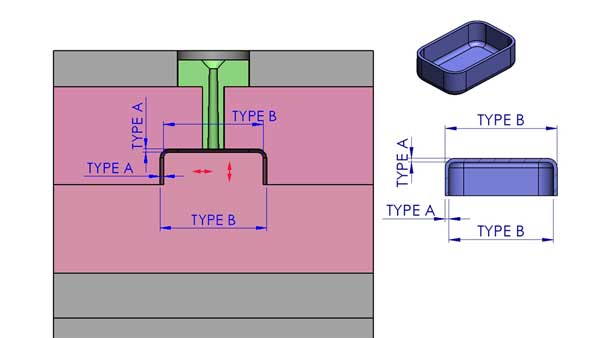

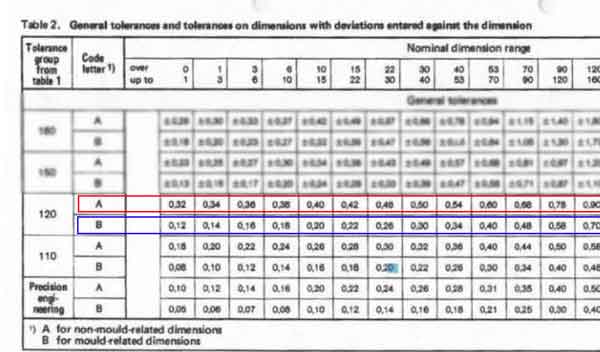

Nella norma DIN 16901, le tolleranze sono suddivise in due tipi: Tipo A e Tipo B, specificatamente studiate per le caratteristiche dei pezzi stampati a iniezione. Per comprendere meglio questo concetto, analizziamo il processo di chiusura di uno stampo a iniezione, illustrato di seguito:

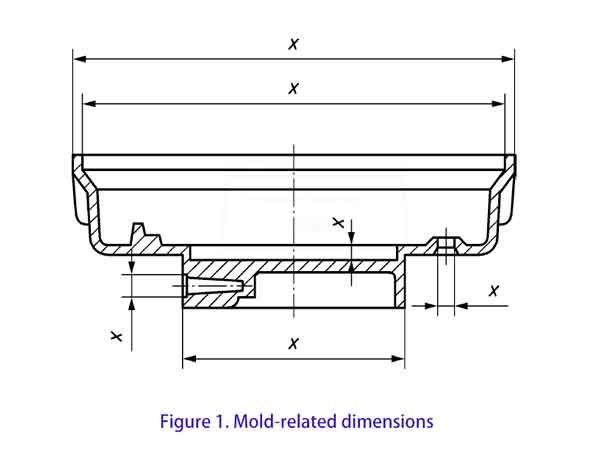

Osserviamo che alcune dimensioni delle parti in plastica (tipo B) sono determinate esclusivamente dalle caratteristiche della parte superiore e inferiore dello stampo. Queste dimensioni tendono a cambiare molto poco durante il processo di stampaggio a iniezione.

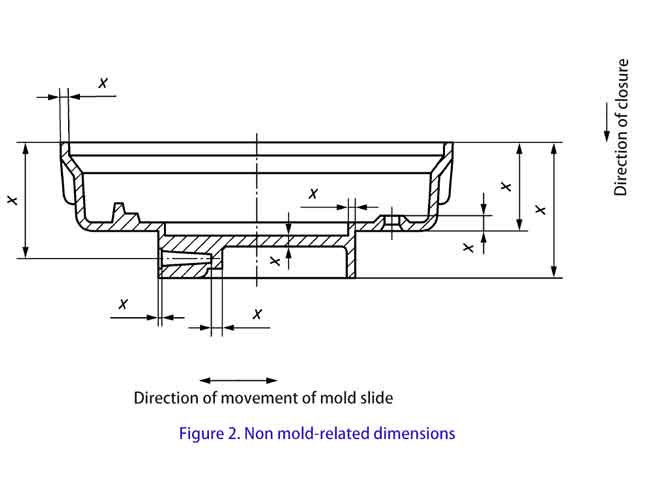

Al contrario, altre dimensioni (Tipo A), come lo spessore dei fianchi e del fondo, vengono determinate dopo la chiusura degli stampi superiore e inferiore. Poiché ogni volta che gli stampi si chiudono può verificarsi un disallineamento, ciò può comportare alcune deviazioni. Pertanto, per queste dimensioni è consentita una tolleranza maggiore.

Le dimensioni di tipo A comprendono anche le dimensioni formate con la partecipazione di parti mobili come cursori e sollevatori.

In altre parole, le dimensioni di tipo B non sono influenzate dai componenti mobili all'interno dello stampo. Secondo la Figura 1 che segue, le dimensioni di tipo B sono note anche come dimensioni legate allo stampo nella norma DIN 16901, che indica essenzialmente la stessa idea.

Le dimensioni di tipo A, tuttavia, come mostrato nella figura 2 seguente, sono influenzate da queste parti mobili, comprese le posizioni relative dello stampo superiore, dello stampo inferiore, dei cursori e dei sollevatori, che possono determinare piccole deviazioni dimensionali. Analogamente, le dimensioni di tipo A sono definite dimensioni non legate allo stampo nella norma DIN 16901.

Come già accennato, le tolleranze per le dimensioni del Tipo A sono generalmente più ampie di quelle del Tipo B, il che riflette la realtà dello stampaggio a iniezione. I professionisti esperti nello stampaggio a iniezione o nella progettazione di stampi in genere riescono a distinguere facilmente tra le dimensioni di tipo A e quelle di tipo B.

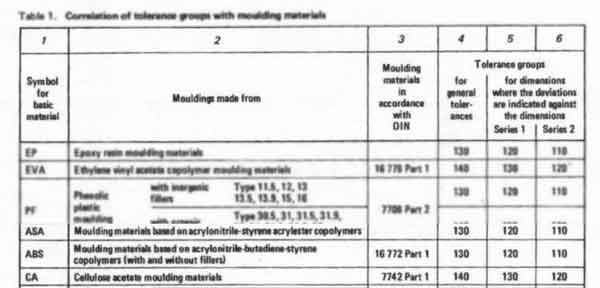

2. Impatto del materiale sul livello di precisione

- I diversi materiali plastici hanno effetti diversi sulla stabilità dimensionale del prodotto. Alcuni materiali presentano una migliore stabilità dimensionale, consentendo livelli di precisione più elevati. La scelta dei livelli di tolleranza deve basarsi sulle caratteristiche dei materiali utilizzati.

3. Solo tolleranze dimensionali lineari

- La norma DIN 16901 definisce principalmente le tolleranze per le dimensioni lineari, come lunghezza, larghezza e altezza. Tuttavia, non copre le tolleranze geometriche, come le tolleranze di planarità o di profilo. Pertanto, quando si considera la qualità e la precisione complessiva di un prodotto, può essere necessario fare riferimento ad altri standard o pratiche industriali per questi aspetti.

In sintesi, la norma DIN 16901 fornisce una guida fondamentale sulle tolleranze dimensionali per l'industria dello stampaggio a iniezione. Definisce diversi livelli di tolleranza in base al grado di impatto delle dimensioni e al tipo di materiale utilizzato, ma per le tolleranze di forma e di posizione è necessario consultare altre norme.

Selezione dell'intervallo di tolleranza appropriato

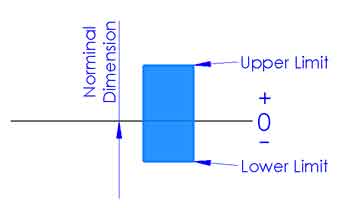

La scelta del giusto intervallo di tolleranza è un passo fondamentale per garantire un montaggio e una funzionalità accurati dei pezzi. Le tolleranze sono costituite principalmente dalla dimensione nominale e dalle tolleranze superiori e inferiori. Ecco una guida concisa su come selezionare le tolleranze adeguate per le dimensioni corrispondenti:

Comprendere i componenti della tolleranza

- La tolleranza è costituita dalla dimensione nominale e il tolleranze superiori e inferiori. La dimensione nominale è la dimensione di base specificata, mentre le tolleranze superiori e inferiori definiscono l'intervallo di dimensioni accettabili intorno alla dimensione nominale.

Scelta dell'intervallo di dimensioni

- Facendo riferimento a norme di tolleranza come la DIN 16901, è possibile determinare un intervallo di dimensioni adeguato per materiali specifici. Queste norme forniscono le tolleranze raccomandate per diversi tipi di dimensioni, come le dimensioni di tipo A e di tipo B.

Determinazione delle dimensioni nominali

- La scelta della dimensione nominale è un passo fondamentale, anche se spesso non rientra nelle indicazioni degli standard di tolleranza. La scelta delle dimensioni nominali deve basarsi sui requisiti di progetto, sulle esigenze funzionali e sulla compatibilità. Ad esempio, se un pezzo deve adattarsi strettamente ad altri componenti, potrebbe essere necessaria una dimensione nominale più compatta.

Considerare l'applicazione pratica

- Quando si scelgono le tolleranze, si deve considerare anche l'ambiente di applicazione pratica del pezzo. Ad esempio, se il pezzo verrà utilizzato in ambienti con notevoli variazioni di temperatura, potrebbe essere necessario un intervallo di tolleranza più ampio per tenere conto dell'espansione o della contrazione termica.

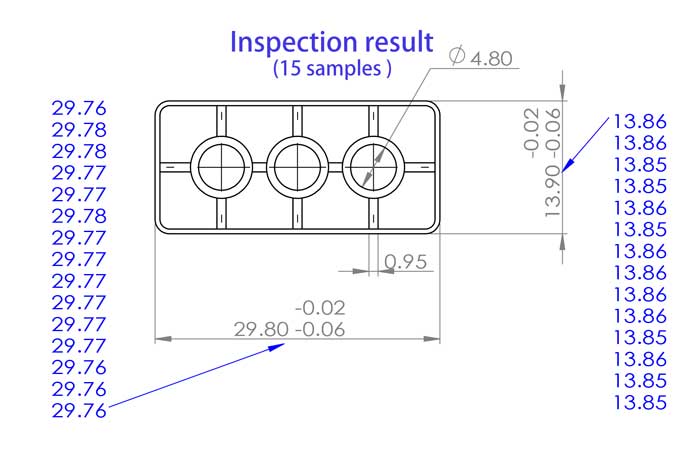

Coordinamento e verifica

- Dopo aver determinato le tolleranze, coordinarsi con il team di progettazione, il reparto di produzione e il controllo qualità per garantire che le tolleranze scelte rientrino nelle capacità di produzione e soddisfino i requisiti di prestazione del prodotto. Se necessario, si effettuano prove pratiche e verifiche per confermare la ragionevolezza delle tolleranze scelte.

In sintesi, la scelta della tolleranza appropriata comporta una considerazione completa dei requisiti di progettazione, delle proprietà dei materiali, dei metodi di lavorazione e degli ambienti di applicazione reali, per garantire la qualità e le prestazioni del prodotto.

Lasciate che vi aiutiamo a scegliere le giuste tolleranze

La scelta di tolleranze adeguate è fondamentale per garantire la qualità e la funzionalità dei pezzi in plastica. Data la morbidezza e l'elasticità delle materie plastiche, misurare con precisione le loro dimensioni può essere una sfida. Offriamo la nostra esperienza per aiutarvi a determinare l'intervallo di tolleranza dimensionale adatto. Ecco il nostro approccio e la nostra metodologia:

Concentrarsi sulle dimensioni chiave

- Per le dimensioni chiave che sono critiche per la funzionalità e la qualità complessiva del prodotto, stabiliamo intervalli di tolleranza rigorosi. Creiamo strumenti di misura specializzati, come i calibri go/no-go, per garantire una misurazione precisa delle dimensioni.

Gestione delle dimensioni meno importanti

- Per le dimensioni secondarie meno critiche, in genere utilizziamo strumenti di misura standard come i calibri. Valutiamo anche l'adattamento di queste dimensioni utilizzando i pezzi corrispondenti per garantire la compatibilità.

- Oltre all'utilizzo di pezzi di montaggio per la misurazione, possiamo anche utilizzare strumenti di ispezione stampati in 3D per misurare la precisione dimensionale. Sebbene i prodotti stampati in 3D abbiano una precisione inferiore, tipicamente entro +/- 0,1-0,2 mm, sono economici e hanno cicli di produzione brevi, il che li rende adatti ad applicazioni con requisiti di precisione leggermente inferiori.

- A volte garantiamo solo l'adattamento senza fornire valori di tolleranza specifici. Come già detto, è difficile misurare con precisione le dimensioni della plastica, soprattutto per i materiali più morbidi come TPE, TPU e silicone.

Informazioni e materiali necessari per un'efficace determinazione della tolleranza

Per svolgere questi compiti in modo più efficace, abbiamo bisogno delle seguenti informazioni e materiali da parte vostra:

- Scenari d'uso specifici del componente: La comprensione dell'ambiente e delle condizioni di utilizzo del pezzo ci aiuta a determinare con maggiore precisione l'intervallo di tolleranza.

- Esempi di parti abbinate: Se possibile, fornire campioni di altri pezzi che verranno utilizzati insieme al pezzo in questione può aiutarci a valutare e testare meglio l'adattabilità delle tolleranze.

Il nostro obiettivo è aiutarvi a determinare le giuste tolleranze in modo economico ed efficiente. Questo approccio è particolarmente vantaggioso per le piccole e medie imprese, in quanto consente di risparmiare tempo e costi, garantendo al contempo la qualità del prodotto.