Indice dei contenuti

ToggleQuando è necessario prestare maggiore attenzione alla scelta del tipo di cancello giusto per lo stampaggio a iniezione?

La progettazione del cancello dello stampo a iniezione può sembrare un aspetto semplice del processo di stampaggio, ma ci sono casi in cui richiede un'attenzione maggiore e una considerazione ponderata. Mentre alcuni progetti possono andare avanti senza problemi con la scelta di un cancello standard, altri richiedono un percorso più complesso. Approfondiamo gli scenari in cui la progettazione del gate diventa un fattore critico che richiede maggiore attenzione.

Di seguito abbiamo elencato 5 scenari che richiedono una maggiore attenzione nella progettazione dei cancelli:

1. Requisiti estetici critici

Nei settori in cui l'estetica è importante, come l'elettronica di consumo o gli interni automobilistici, la progettazione dei cancelli diventa un'arte. La localizzazione, le dimensioni e il significato del cancello devono essere pianificati meticolosamente per ridurre al minimo i segni visibili sul prodotto finale. Anche la più piccola imperfezione può diminuire il fascino complessivo. Il raggiungimento di questo livello di precisione richiede un occhio attento ai dettagli e una profonda conoscenza del comportamento del materiale durante l'iniezione.

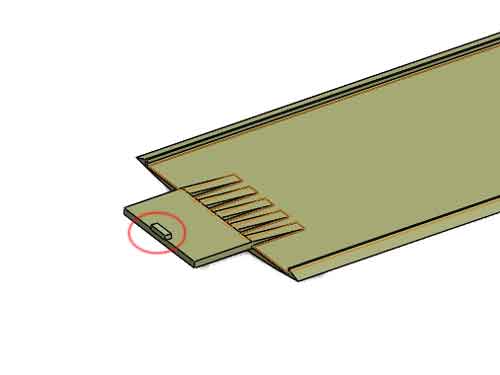

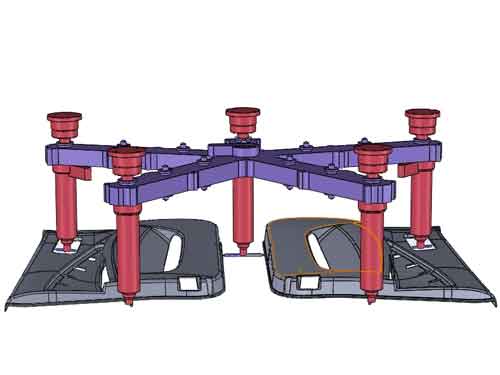

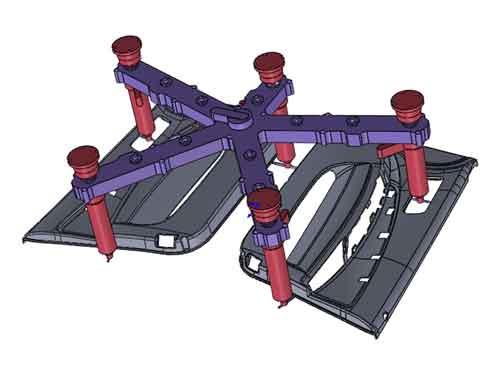

Componenti estetiche elevate

Sono le parti di una chiave d'auto, tutte realizzate in un unico stampo di famiglia. Esigono un aspetto accattivante senza necessità di stampa o verniciatura. Sono state realizzate mediante stampaggio a 2 colpi. Il materiale è bianco per lasciar trasparire la luce e far brillare la chiave al buio.

2. Componenti soggetti a deformazione

Alcuni design di componenti in plastica sono suscettibili di deformazione o di ritiro non uniforme, con conseguenti deformazioni, come la trasformazione di un cerchio perfetto in una forma ovale. La scelta della posizione del gate può avere un impatto sulla direzione e sull'entità di tali deformazioni.

In alcuni casi, esiste un'unica scelta ottimale del design del gate.

3. Modelli di pezzi soggetti a difetti di stampaggio

Alcuni progetti di pezzi hanno una maggiore tendenza a certi difetti di stampaggio, come le linee di saldatura, il jetting, i colpi corti e così via. È importante notare che una corretta progettazione del gate non può eliminare completamente questi difetti, ma può ridurne l'impatto a un livello accettabile.

4. Parte grande con cancelli multipli

Alcuni pezzi richiedono più cancelli per un riempimento efficace. Il coordinamento di questi cancelli per garantire un flusso e un riempimento equilibrati richiede un'attenta considerazione. L'interazione tra i vari cancelli può influire sull'integrità strutturale e sull'estetica del pezzo.

5. Stampi a più cavità

Negli stampi che producono più pezzi contemporaneamente, il posizionamento e il bilanciamento della porta sono fondamentali. Un riempimento errato può portare a una qualità non uniforme dei pezzi o addirittura al fallimento dello stampo.

In sintesi, la progettazione dei gate è più impegnativa per gli articoli con forme intricate, requisiti di alta precisione dimensionale e geometrica, articoli molto grandi e stampi con un gran numero di cavità. In questi scenari è fondamentale una comprensione completa della dinamica del flusso e dell'interazione con il gate. Inoltre, l'analisi computerizzata del flusso dello stampo è spesso utilizzata per analizzare e ottimizzare questo intricato processo.

Che cos'è il cancello dello stampo a iniezione?

La porta di uno stampo a iniezione è una piccola apertura in uno stampo attraverso la quale viene iniettata la plastica fusa per formare un prodotto. È come un ingresso per il materiale. Le dimensioni e la posizione della porta influenzano il modo in cui la plastica fluisce e riempie lo stampo, influenzando la qualità e l'aspetto del prodotto finale.

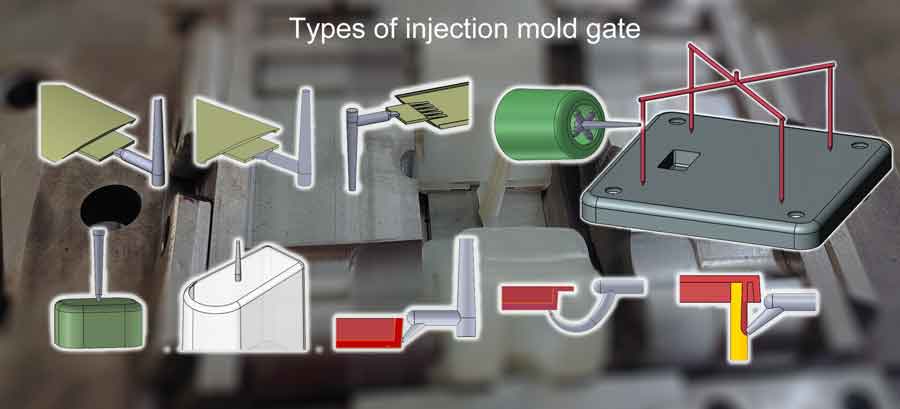

Tipi di base di porte per stampi a iniezione

Porta del bordo

Una porta perimetrale è una configurazione di chiusura posizionata sulla linea di divisione dello stampo, dove le due metà dello stampo si uniscono.

Pro:

- Facilità di lavorazione: Le porte perimetrali sono semplici da lavorare e possono essere adattato alle dimensioni relativamente facile durante la fase di prova dello stampo.

- Cicatrice del cancello meno evidente: La cicatrice del cancello è situata sul bordo del pezzo, rendendola meno evidente. Questo lo rende adatto per i pezzi in cui è richiesta solo una qualità estetica media.

Contro:

- Limitato a determinate dimensioni dei pezzi: Più adatto per pezzi piccoli con cavità multiple. Per i pezzi più grandi, a cavità singola, un cancello per bordi richiede l'uso di un sistema a canale caldo.

- Vestigia e aspetto: L'edge gating lascia comunque segni o tracce sul bordo del pezzo, il che lo rende adatto soprattutto ai componenti meno sensibili dal punto di vista estetico. Requisiti estetici elevati potrebbero richiedere una lavorazione aggiuntiva.

- Sforzo di taglio e jetting: Nell'area della porta possono verificarsi elevate sollecitazioni di taglio e potenziali problemi di getto, soprattutto per i pezzi con pareti più spesse, con conseguenti ripercussioni sulla qualità dei pezzi.

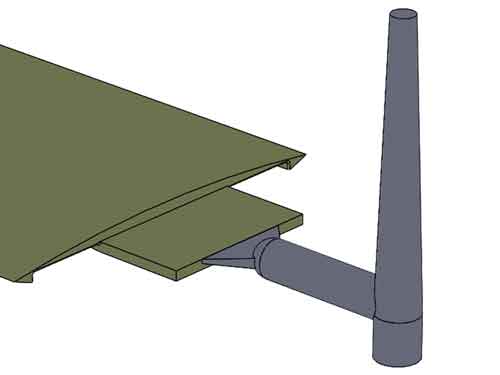

Cancello del ventilatore

Il cancello a ventaglio è un'evoluzione del design del cancello perimetrale, caratterizzato da un'apertura più ampia che diffonde il flusso di materiale con un angolo più ampio nella cavità. Il fondo inclinato riduce al minimo le alterazioni della sezione trasversale del flusso.

Pro:

- Dinamica di flusso potenziata: L'apertura più ampia di un cancello a ventaglio migliora le caratteristiche del flusso di materiale, favorendo un riempimento efficiente della cavità.

- Riduzione dello sforzo di taglio: Rispetto ad altri sistemi di chiusura, le porte a ventaglio comportano una minore sollecitazione di taglio in prossimità della porta, riducendo al minimo i potenziali difetti dei pezzi.

- Difetti delle parti attenuati: Le paratoie a ventola aiutano a ridurre la probabilità di piegatura dei pezzi e di problemi di getto, contribuendo a migliorare la qualità dei pezzi.

Contro:

- Sfide degenerative: La rimozione della cicatrice lasciata da un cancello a ventola può essere più impegnativa, richiedendo potenzialmente ulteriori fasi di finitura.

- Aumento del Vestigio: I cancelli a ventaglio possono lasciare vestigia o segni più evidenti sul pezzo stampato rispetto ai cancelli perimetrali standard.

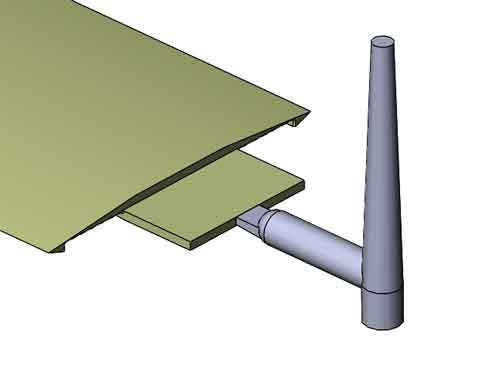

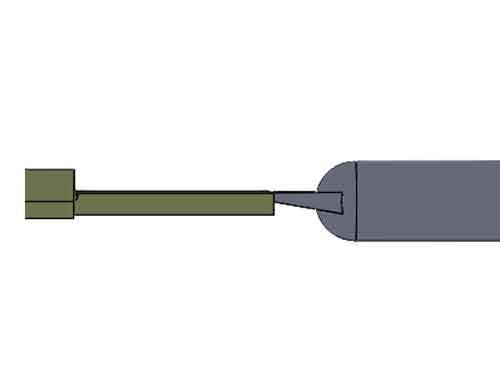

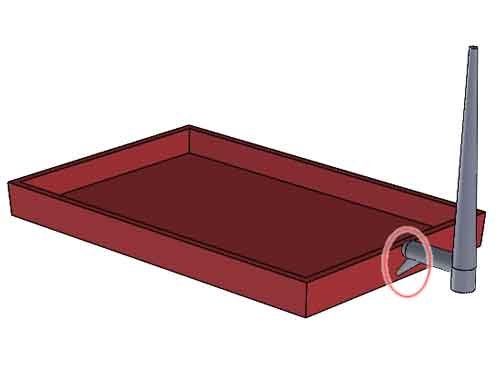

Cancello a linguetta

Il cancello a linguetta è una configurazione di chiusura simile a quella del cancello per bordi, ma con una caratteristica distinta: il cancello si trova sopra la superficie piatta del pezzo. A differenza di altri cancelli che fanno parte della cavità, un cancello a linguetta si forma sul lato centrale dello stampo. Questa configurazione migliora la distribuzione del materiale e impedisce bruschi flussi diretti nella cavità.

Pro:

- Flusso di materiale migliorato: il posizionamento della porta a linguetta favorisce un flusso di materiale più fluido, favorendo un riempimento più uniforme della cavità.

- Riduzione del rischio di jetting: controllando la dinamica del flusso, le porte a linguetta riducono la probabilità di difetti di jetting nel pezzo finale.

- Bassa resistenza al flusso: Il design di una porta a linguetta riduce al minimo la resistenza al flusso, contribuendo all'efficienza dello stampaggio a iniezione.

- Semplicità e convenienza: Le porte a linguetta hanno un design semplice e costi di produzione relativamente bassi.

Contro:

- Potenziale di arrossamento del cancello: Alcuni scenari possono portare all'arrossamento del cancello, il che richiede un'attenta considerazione del posizionamento e della progettazione del cancello.

- Sfida di pulizia: La pulizia della linguetta può essere problematica. Idealmente, il suo posizionamento dovrebbe consentire una sporgenza; in caso contrario, potrebbe essere necessaria una lavorazione post-stampaggio.

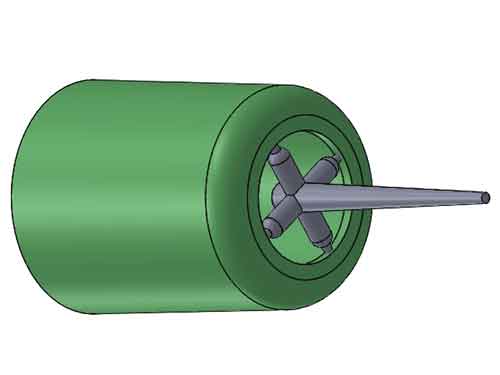

Porta a raggiera

Il cancello a raggi deriva il suo nome dalla configurazione a raggi della ruota. Spesso ha quattro raggi per facilitare la lavorazione. Il cancello a raggi viene utilizzato principalmente nei pezzi tubolari, in quanto questo sistema di chiusura migliora la rotondità.

Pro:

- Riempimento equilibrato dei tubi: La porta a raggiera garantisce un riempimento più uniforme delle sezioni tubolari, evitando distorsioni o ovalizzazioni.

- Linea di saldatura ridotta al minimo: Il modello di flusso riduce l'incontro di due fronti di flusso rispetto al design di una porta. Ciò contribuisce a ridurre le linee di saldatura.

Contro:

- Lavorazione complessa e costi più elevati: L'intricata progettazione e i requisiti di lavorazione aumentano la complessità della produzione e i costi.

- Formazione di cicatrici/vestigia: Il cancello a raggi lascia quattro cicatrici leggere che possono essere difficili da rimuovere completamente e che possono compromettere l'aspetto del pezzo.

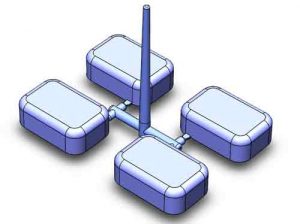

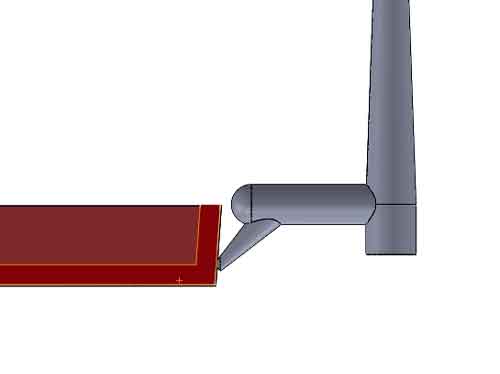

Cancello Pin-Point

Il gate a punta di spillo (o pin gate) è caratterizzato da una forma a cono rovesciato che termina con una punta affilata. Con un diametro che varia tipicamente da 0,8 a 1,5 mm, richiede uno stampo a tre piani per rimuovere il canale di colata, il canale di colata e i residui del gate. <La versione a canale caldo non ha la forma conica invertita e può quindi funzionare con uno stampo a 2 piastre.

Pro:

- De-gating automatico: Il cancello a punta di spillo consente la separazione automatica dal pezzo durante l'espulsione.

- Cicatrice minima del cancello: La piccola cicatrice del cancello spesso non richiede alcuna post-elaborazione, migliorando l'aspetto del pezzo.

- Design versatile: In uno stampo a cavità singola è possibile posizionare in modo strategico più porte a perno. Se le distanze tra le porte sono elevate, sono necessari dei canali caldi.

Contro:

- Progettazione complessa dello stampo: I cancelli a punta richiedono uno stampo a tre piastre o un canale caldo, con conseguenti costi aggiuntivi. I canali caldi sono più costosi degli stampi a tre piastre.

- Limiti di pressione di flusso e di riempimento: L'elevata perdita di pressione di flusso e il basso volume di riempimento li rendono inadatti a pezzi di grande volume o ad alte velocità di riempimento.

- Problemi legati alle sollecitazioni: Il riempimento ad alta velocità può causare l'arrossamento della porta, la formazione di macchie di flusso e la riduzione della resistenza dell'area della porta.

- Riempimento non uniforme: Alcune aree del pezzo possono essere riempite in modo insufficiente a causa della configurazione del cancello.

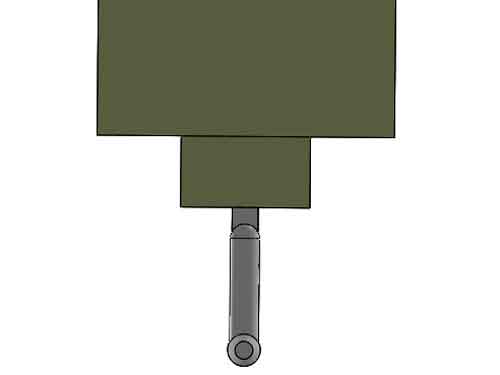

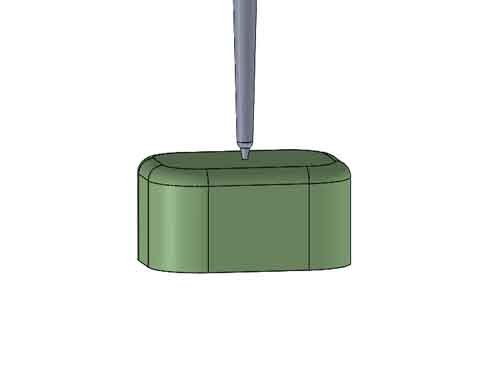

Cancello del canale di colata o cancello diretto

La porta del canale di colata, detta anche porta diretta, è il sistema di chiusura più semplice ed elimina l'esistenza del canale di colata. Utilizzato negli stampi a cavità singola, è posizionato al centro dell'area di proiezione del pezzo. Ha una forma affusolata con l'estremità più grande situata sul lato della cavità dello stampo. Le porte del canale di colata sono spesso utilizzate nella produzione di contenitori in plastica come barili e vasche.

Pro:

- Semplicità ed economicità: I portali di colata sono facili e poco costosi da produrre.

- Perdita di pressione ridotta: questo tipo di porta vanta una perdita di pressione minima, che consente di raggiungere velocità e volumi di riempimento elevati.

Contro:

- Cicatrice e arrossamento del cancello: La materozza viene solitamente rimossa con una pinza, lasciando una cicatrice evidente e un potenziale arrossamento sul lato opposto.

- Sollecitazioni di taglio: A causa della notevole velocità di riempimento, possono verificarsi elevate sollecitazioni di taglio in prossimità del gate, con conseguente formazione di difetti.

- Non adatto a parti piatte di grandi dimensioni: Inappropriato per i pezzi piatti di grandi dimensioni a causa del potenziale di deformazione durante il raffreddamento.

(La porta di spurgo è molto utilizzata per i contenitori di plastica, soprattutto per i materiali trasparenti).

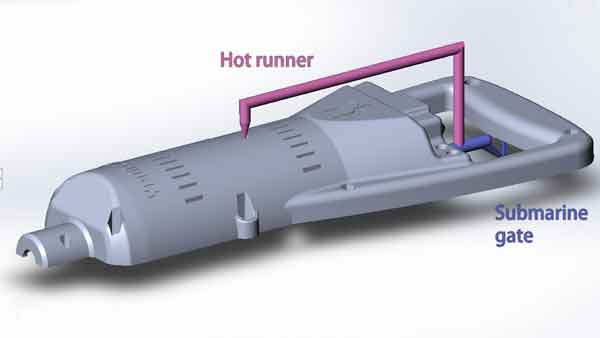

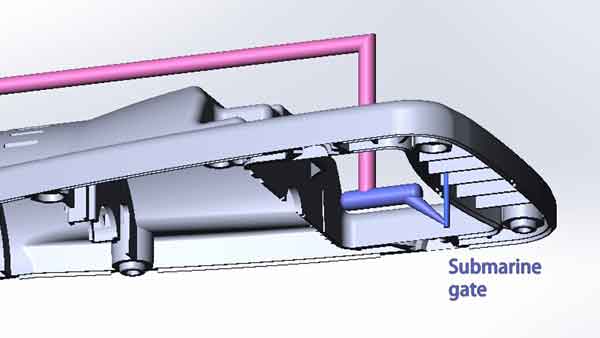

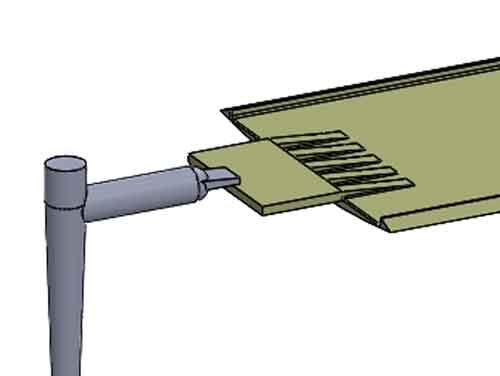

Tunnel o porta sottomarina

La porta sottomarina (o porta sottomarina, porta a tunnel) è posizionata strategicamente sotto la superficie di separazione dello stampo. Il suo scopo è quello di riposizionare la cicatrice della porta in aree poco visibili, garantendo un'estetica migliore. Come le porte a punta di spillo, ha un'apertura ridotta. Ecco i pro e i contro associati:

Pro:

- De-gating automatico e post-elaborazione ridotta: I sub-gates consentono la rimozione automatica dei gate, riducendo al minimo la necessità di elaborare i gate scar.

- Aspetto migliorato: Le cicatrici gate nascoste migliorano l'estetica della parte, in quanto sono nascoste alla vista.

- Flessibilità di progettazione: Come le porte a perno, è possibile integrare più porte secondarie in uno stampo a cavità singola per ottimizzare le dinamiche di riempimento e di flusso.

Contro:

Lavorazione complessa: La realizzazione del percorso curvilineo richiede la lavorazione di 2 mezzi pezzi separatamente e il loro assemblaggio per formare il canale di flusso della plastica. Questo aggiunge complessità alla lavorazione.

Perdita di pressione elevata: il progetto è associato a una notevole perdita di pressione, che potrebbe portare a un riempimento insufficiente in alcune aree.

Possibili arrossamenti del cancello: potrebbero esserci arrossamenti del cancello vicino all'area del cancello.

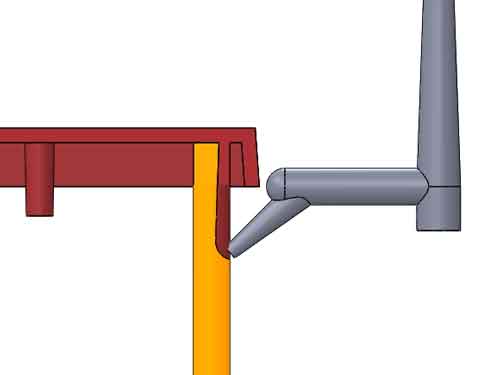

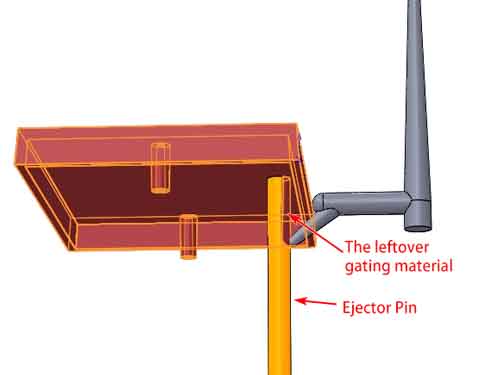

Cancello di sub-espulsione

Il gate sub-iniettore è una versione modificata del gate sub, ed è largamente preferito per la sua semplicità di produzione.

In questo sistema di gating, una parte del perno di espulsione viene rettificata per creare il canale di flusso. Il materiale di rivestimento rimasto viene rimosso manualmente.

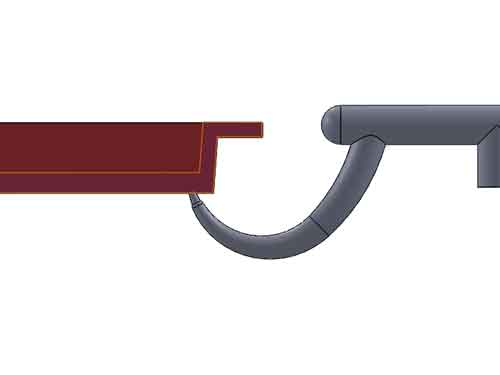

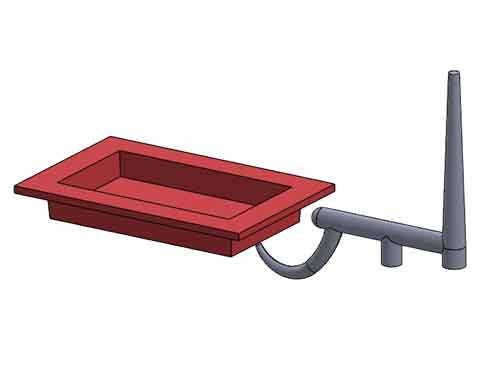

Porta degli anacardi o porta delle banane

Si tratta di varianti della porta sottomarina, sotto forma di anacardi o banane. I loro pro e contro sono in linea con la porta sottomarina e non saranno discussi separatamente.

Corridori caldi

Nel sistema di canali freddi, gli sprechi di materiale e la lunghezza limitata dei canali freddi sono un problema. I canali caldi risolvono questo problema eliminando le materozze e mantenendo la plastica allo stato fuso all'interno dei canali.

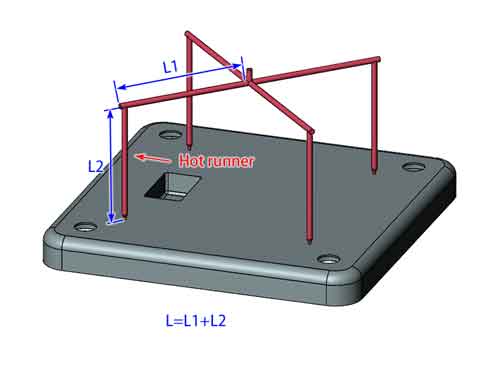

Che cos'è il canale caldo

In poche parole, un canale caldo è come un'estensione della tubazione della macchina di stampaggio a iniezione. <In sostanza, si tratta di formare un canale ad alta temperatura all'interno dello stampo. A tal fine si utilizzano elementi riscaldanti e controlli di temperatura. Il loro compito è quello di mantenere la plastica alla giusta temperatura di fusione. In questo modo, possiamo estendere efficacemente la lunghezza del flusso della plastica.

Riduzione della vita del materiale e del tempo di ciclo

Come si può notare da questo esempio, per i piccoli componenti in plastica, il canale di colata e il canale di scorrimento sono più pesanti e richiedono più tempo per raffreddarsi rispetto ai pezzi stessi. L'utilizzo di canali caldi al posto di quelli freddi può contribuire a ridurre notevolmente lo spreco di materiale e il tempo di ciclo.

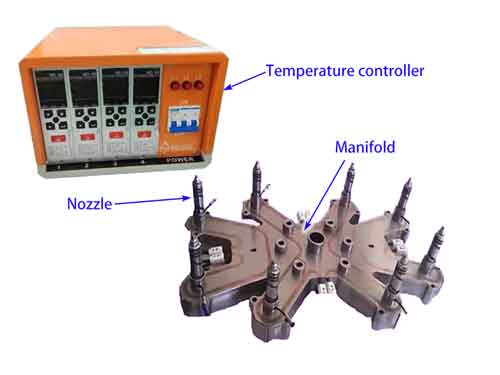

Cosa comprende un sistema Hot Runner:

- Regolatori di temperatura: Monitorano e regolano la temperatura della plastica in tutto il sistema.

- Collettore: Distribuisce uniformemente la plastica fusa agli ugelli. In particolare, il collettore non è necessario quando l'ugello si trova al centro di uno stampo a cavità singola.

- Ugelli: Servono come punti di ingresso per iniettare la plastica fusa nello stampo.

Tipi di corridori a caldo:

- Cancello a perno: diametro ridotto, vestigia minime; adatto per pezzi intricati o di piccole dimensioni.

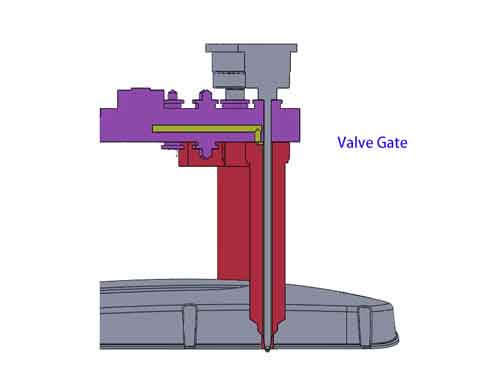

- Valvola a saracinesca: È un tipo di cancello adattabile che permette di controllare il flusso di plastica aprendosi e chiudendosi. Questo riduce al minimo le vestigia e si rivela vantaggioso per la chiusura di più cavità.

- Cancello aperto: Percorso diretto del flusso, adatto a vari tipi di cancelli, elimina o riduce al minimo le guide.

Pro:

- Design flessibile del cancello: Nessun vincolo di distanza, posizionamento versatile del cancello.

- Miglioramento della qualità dei pezzi: Mantenendo la plastica fusa, si riduce l'insorgenza di difetti legati a bave di freddo nei canali di scorrimento.

- Riduzione degli scarti di materiale: Nessun passaggio a freddo, meno sprechi e meno costi.

- Tempi di ciclo più rapidi: Non è necessario raffreddare le matrici e le materozze per ogni colpo.

Contro:

Costi iniziali e di manutenzione elevati

Più rifiuti nei cambi di colore

Tempo di avvio: Richiede riscaldamento e stabilizzazione prima della produzione.

Conclusione:

La scelta del tipo di cancello giusto è una parte fondamentale del successo dello stampaggio a iniezione. Dagli efficienti canali caldi ai submarini e ai tunnel, ognuno ha i suoi vantaggi. Pensate al costo, alla velocità e all'aspetto per trovare quello che funziona meglio per i vostri pezzi. La scelta del gate giusto vi aiuta a realizzare prodotti eccellenti e a migliorare il vostro processo di stampaggio.