Indice dei contenuti

ToggleCapire la temperatura dello stampo nello stampaggio a iniezione

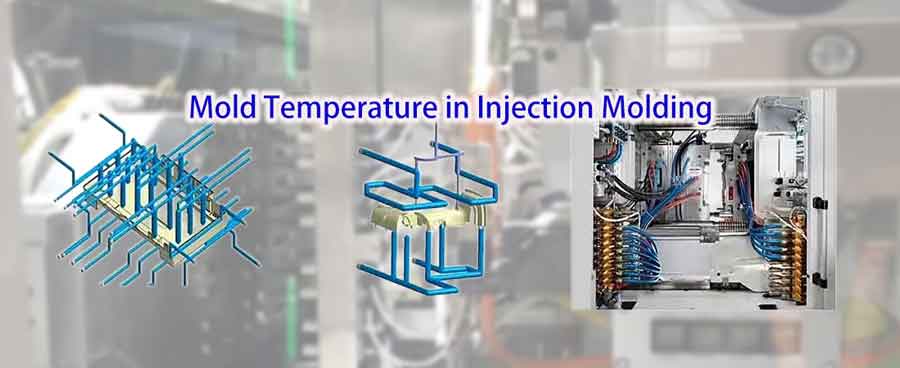

Durante il processo di stampaggio a iniezione, la qualità e il tempo di ciclo del prodotto stampato sono direttamente influenzati dalla temperatura dello stampo. Poiché le diverse resine hanno temperature di transizione vetrosa e di stampaggio variabili, l'impostazione della temperatura di stampo appropriata è fondamentale. Approfondiamo la conoscenza delle temperature dello stampo nella produzione di stampi a iniezione.

Temperature di stampo consigliate per le materie plastiche più comuni

La tabella seguente mostra le temperature di stampo consigliate per diverse materie plastiche comunemente utilizzate. Sebbene non copra un'ampia gamma di materiali, fornisce un'idea generale di quali dovrebbero essere le temperature di stampo per le plastiche tipiche dello stampaggio a iniezione.

Per tipi specifici di materie plastiche, i fornitori di materiali di solito forniscono raccomandazioni dettagliate sulla temperatura nelle schede delle proprietà del materiale.

Tabella di riferimento delle temperature comuni per lo stampaggio a iniezione di materie plastiche

| Nome del materiale | Temperatura dello stampo (°C) | Temperatura di fusione (°C) | Temperatura di stampaggio a iniezione (°C) | Temperatura di decomposizione (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (polipropilene) | 40-80 | 160-175 | 190-290 | 320 |

| POM (poliossimetilene) | 80-105 | 165-175 | 190-230 | 280 |

| PC (policarbonato) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (acrilico) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (polietilene a bassa densità) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (polietilene ad alta densità) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (Polietere Etere Chetone) | 170-200 | 315-353 | 360-400 | 520 |

Questa tabella fornisce una panoramica delle varie materie plastiche insieme alla temperatura di stampaggio, alla temperatura di fusione, alla temperatura di stampaggio a iniezione e alla temperatura di decomposizione consigliate.

Temperatura dello stampo e tempo di ciclo dello stampo

È evidente che più bassa è la temperatura dello stampo, minore è il tempo necessario al prodotto per raffreddarsi e solidificarsi, riducendo così il ciclo di stampaggio a iniezione. In genere, la fase di raffreddamento dello stampaggio a iniezione richiede circa 20-70 secondi, occupando la maggior parte dell'intero ciclo. Di conseguenza, la riduzione del tempo di raffreddamento gioca un ruolo fondamentale per aumentare la produttività e ridurre i costi.

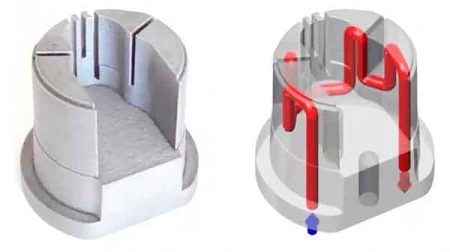

Inoltre, l"uniformità della temperatura dello stampo, che garantisce una velocità di raffreddamento costante in tutto il prodotto, è altrettanto importante. Ciò richiede un circuito dell'acqua di raffreddamento ben progettato e, a volte, anche tecniche di raffreddamento conformazionale per ottenere l'uniformità.

Temperatura dello stampo e sollecitazioni interne

Esiste una stretta relazione tra la temperatura dello stampo e le sollecitazioni interne nei prodotti stampati a iniezione, che si manifestano principalmente nei seguenti aspetti:

Formazione di tensioni interne

Le tensioni interne sorgono principalmente a causa di tassi di ritiro termico inconsistenti in diverse parti del prodotto plastico durante il processo di raffreddamento. Questa contrazione non uniforme genera tensioni e pressioni all'interno del materiale, provocando tensioni interne.

Temperatura dello stampo e velocità di raffreddamento

Una temperatura dello stampo più alta rallenta la velocità di raffreddamento della massa fusa nello stampo. Questo raffreddamento più lento è utile per ridurre le tensioni interne causate da un raffreddamento rapido e non uniforme. Permette al materiale di avere più tempo per ritirarsi in modo uniforme, riducendo così le tensioni interne.

Uniformità della temperatura

Una temperatura uniforme dello stampo aiuta a ottenere un raffreddamento uniforme in tutto il prodotto, riducendo di conseguenza la generazione di tensioni interne. Se alcune aree dello stampo sono più fredde o più calde di altre, il ritiro del materiale non è uniforme e le sollecitazioni interne aumentano.

Caratteristiche del materiale

I diversi materiali plastici reagiscono in modo diverso alla temperatura dello stampo. Le materie plastiche cristalline e amorfe si comportano in modo diverso durante il raffreddamento e la solidificazione, quindi anche la formazione di tensioni interne è influenzata in modo diverso dalla temperatura dello stampo.

Conseguenze delle sollecitazioni interne

Le sollecitazioni interne possono portare all'instabilità delle dimensioni del prodotto, alla formazione di crepe, alla deformazione o al deterioramento delle prestazioni durante la lavorazione successiva. Pertanto, è fondamentale ridurre al minimo le sollecitazioni interne attraverso un controllo appropriato della temperatura dello stampo.

Temperatura dello stampo e dimensioni del prodotto

L'effetto della temperatura dello stampo sulle dimensioni dei prodotti stampati a iniezione si manifesta in diversi modi:

Alta temperatura dello stampo

Quando la temperatura dello stampo è elevata, anche la temperatura del prodotto plastico dopo l'espulsione è elevata. Ciò comporta un aumento del tasso di ritiro durante il raffreddamento, causando una diminuzione delle dimensioni del prodotto. Per compensare questa contrazione, è possibile aumentare le dimensioni del prodotto prolungando il tempo di mantenimento e aumentando la pressione di mantenimento.

Abbassare la temperatura dello stampo

Per aumentare le dimensioni e la stabilità del prodotto, la riduzione della temperatura dello stampo è un metodo efficace. Una temperatura più bassa può ridurre il tasso di ritiro del prodotto, contribuendo a mantenere la costanza delle dimensioni.

Uniformità di temperatura nello stampo

Se la temperatura varia nelle diverse parti dello stampo, si verificano velocità di raffreddamento non uniformi e, di conseguenza, tassi di ritiro diversi. Questo non solo influisce sulla precisione delle dimensioni, ma può anche causare tensioni interne e deformazioni del prodotto.

In conclusione, il corretto controllo della temperatura dello stampo è fondamentale per garantire l'accuratezza dimensionale e la qualità dei prodotti stampati a iniezione. La regolazione della temperatura dello stampo controlla efficacemente il tasso di ritiro e la stabilità dimensionale del prodotto, garantendone la qualità.

Temperatura di stampaggio consigliata per le plastiche semicristalline

La scelta della corretta temperatura di stampo è fondamentale per le plastiche semicristalline:

Problemi con le basse temperature dello stampo

Quando queste plastiche vengono iniettate a temperature di stampo più basse, il loro allineamento molecolare viene limitato, impedendo un'ulteriore cristallizzazione. I prodotti stampati in questo modo sono inclini a riallinearsi e cristallizzare quando vengono esposti a temperature elevate durante l'uso o la lavorazione secondaria, provocando deformazioni ben al di sotto della loro temperatura di deformazione termica (HDT).

Pratica raccomandata

Si consiglia di produrre queste plastiche a temperature di stampo vicine alla loro temperatura di cristallizzazione. In questo modo si garantisce che i prodotti siano completamente cristallizzati durante la fase di stampaggio a iniezione, evitando così la post-cristallizzazione e il ritiro che potrebbero verificarsi in ambienti ad alta temperatura.

In sintesi, la scelta della temperatura di stampo appropriata è fondamentale per le plastiche semicristalline. Migliora la qualità e la stabilità dei prodotti, impedendo la deformazione e il degrado della qualità in condizioni di alta temperatura.

Problemi di temperatura eccessiva dello stampo

Quando la temperatura dello stampo è troppo alta, possono verificarsi diversi problemi:

Flusso eccessivo che porta all'infiammabilità

Le alte temperature dello stampo aumentano la fluidità della plastica fusa, portando alla formazione di flash. Il flash è il sottile strato di plastica in eccesso che fuoriesce dai bordi dello stampo.

Difficoltà di espulsione e deformazione

Una temperatura dello stampo troppo elevata può rendere difficile la formazione e l'espulsione del prodotto dallo stampo. Se il prodotto viene espulso a una temperatura superiore a quella di deflessione termica, può deformarsi, compromettendo la qualità.

Problemi di materiale dello stampo in acciaio

A temperature elevate, alcuni acciai per stampi possono subire una deformazione termica eccessiva, con conseguente “blocco” dello stampo o incapacità di aprirlo correttamente. Ciò richiede l'uso di acciai speciali a bassa deformazione termica per gli stampi che operano in ambienti ad alta temperatura.

Pertanto, il raffreddamento dello stampo è un aspetto critico e vitale nella produzione della maggior parte dei prodotti stampati a iniezione. Un controllo adeguato della temperatura dello stampo non solo migliora la qualità del prodotto, ma previene anche i danni allo stampo e garantisce una produzione regolare.

Metodi di controllo della temperatura dello stampo

Il controllo della temperatura dello stampo nello stampaggio a iniezione è classificato principalmente in raffreddamento e riscaldamento dello stampo, come descritto di seguito:

Metodi di raffreddamento degli stampi

Esistono diversi metodi di raffreddamento degli stampi a iniezione:

Raffreddamento ad acqua a temperatura ambiente: Il metodo di raffreddamento più comune prevede l'utilizzo dell'acqua della torre di raffreddamento per raffreddare lo stampo, portando la temperatura dell'acqua vicino alla temperatura ambiente. Questo metodo è economico, pratico e adatto alla maggior parte delle operazioni di stampaggio a iniezione standard.

Raffreddamento ad acqua refrigerata: Quando è necessario un raffreddamento più rapido, si utilizza un refrigeratore. Impostando la temperatura dell'acqua tra i 13 e i 17°C, è possibile controllare la temperatura dello stampo in modo più preciso.

Raffreddamento ad aria: In alcuni casi, se la temperatura dello stampo raggiunge facilmente la temperatura di lavoro o se il prodotto non richiede un rigido controllo della temperatura, è possibile utilizzare l'aria ambiente per il raffreddamento. Questo metodo non richiede il collegamento di circuiti di acqua di raffreddamento e tubi di riscaldamento, ma è meno comunemente applicato e utilizzato solo in condizioni specifiche.

Metodi di riscaldamento della muffa

Per riscaldare gli stampi a iniezione si utilizzano diversi metodi, ciascuno con le sue caratteristiche e applicazioni:

Riscaldamento con termoregolatore: Un metodo comune di riscaldamento, che utilizza termoregolatori che offrono opzioni di riscaldamento ad acqua e ad olio. Il riscaldamento ad acqua è adatto per temperature dello stampo inferiori a 100°C, mentre il riscaldamento ad olio è utilizzato per temperature superiori a 100°C. Per alcune materie plastiche ad alta temperatura che richiedono temperature dello stampo fino a 200°C, il riscaldamento ad olio diventa particolarmente importante.

Riscaldamento a bobina elettrica: Si tratta di un metodo di riscaldamento economico, ma il suo svantaggio è il potenziale riscaldamento non uniforme, che può influire sulla qualità del prodotto. Pertanto, potrebbe non essere adatto a produzioni in cui il riscaldamento uniforme è fondamentale.

Piastre isolanti: Per migliorare l'efficienza del riscaldamento e ridurre le perdite termiche, alcuni stampi utilizzano piastre isolanti. Questo metodo consente di mantenere stabili le temperature dello stampo e di ridurre il consumo energetico.

Raffreddamento e riscaldamento rapido della muffa

Il raffreddamento e il riscaldamento rapido degli stampi, noto anche come “Rapid Heat Cycle Molding” (RHCM), è una tecnica di trattamento specializzata per gli stampi a iniezione. Durante questo processo, lo stampo viene riscaldato rapidamente a una temperatura superiore al punto di fusione della plastica per facilitare il flusso della plastica e riempire lo stampo. Una volta che la plastica riempie lo stampo, la temperatura viene rapidamente abbassata per accelerare il raffreddamento e la solidificazione della plastica, accorciando così il ciclo di stampaggio.

La tecnologia di raffreddamento e riscaldamento rapido è adatta a prodotti di alta precisione con elevati requisiti di qualità superficiale, come prodotti in plastica trasparente e articoli con superficie lucida. Questa tecnica richiede un controllo preciso della temperatura e un sistema di riscaldamento e raffreddamento efficiente, stabilendo standard elevati per la progettazione e la produzione degli stampi.

Tuttavia, a causa del notevole consumo di energia durante la produzione, il suo uso è limitato e tipicamente riservato alle occasioni speciali.

Conclusione

In conclusione, la comprensione e l'applicazione accurata delle impostazioni della temperatura dello stampo sono fondamentali nel settore dello stampaggio a iniezione. Non solo garantisce l'integrità e la qualità del prodotto finale, ma influisce anche in modo significativo sull'efficienza del processo di produzione.

Dall'ABS al PEEK, ogni materiale richiede un approccio diverso al controllo della temperatura. Attenendosi a queste linee guida e adattandosi ai requisiti specifici di ogni plastica, i produttori possono ottenere una qualità superiore del prodotto, ridurre al minimo i difetti e ottimizzare i tempi di ciclo. Ricordate che la chiave del successo dello stampaggio a iniezione sta nella gestione meticolosa delle temperature dello stampo.