Indice dei contenuti

ToggleChe cos'è lo stampaggio a iniezione a parete sottile?

I pezzi stampati a iniezione sono in genere prodotti in plastica con pareti di spessore sottile e uniforme. Mentre pareti eccessivamente spesse possono causare alcuni problemi, anche le pareti troppo sottili pongono problemi.

Ciò è dovuto principalmente al processo di raffreddamento: quando la plastica fusa entra nello stampo, si solidifica rapidamente. Le pareti più sottili comportano un raffreddamento più rapido e una maggiore resistenza allo scorrimento, che può creare una serie di problemi.

Spessore della parete inferiore a 1 mm - Per la maggior parte delle materie plastiche, il “punto di forza” dello spessore della parete è generalmente compreso tra 1,5 e 3 mm. Quando lo spessore della parete scende sotto 1 mm, il pezzo può essere considerato un prodotto a parete sottile.

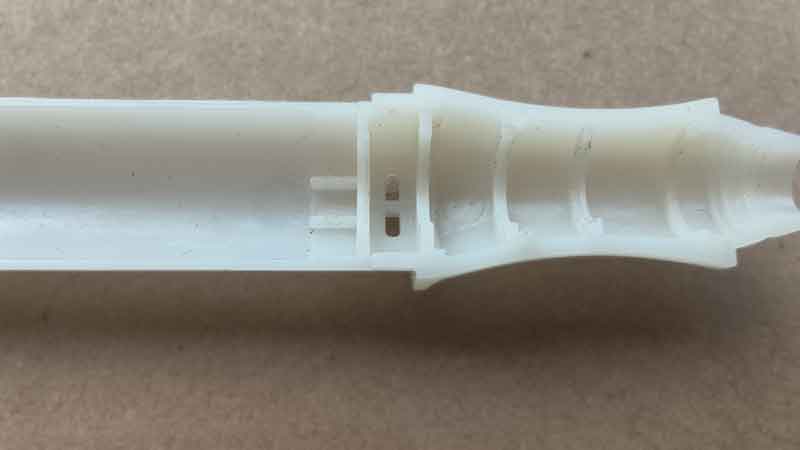

(Questo prodotto ha uno spessore di parete di 0,9 mm. Mentre le parti semplici e piccole a parete sottile non sono difficili da realizzare, le nervature pongono molte sfide. Continuate a leggere per conoscere i problemi principali nella produzione di parti in plastica a parete sottile.)

Naturalmente, questa non è una regola assoluta. Lo spessore minimo della parete è spesso determinato dalle dimensioni del pezzo. I pezzi più piccoli possono essere stampati con pareti più sottili. Ad esempio, alcune aree di un pezzo possono avere uno spessore di parete di 0,2-0,3 mm. Tuttavia, per i pezzi più grandi, come quelli di oltre 500 mm, uno spessore uniforme di 1,5 mm può essere considerato abbastanza sottile.

Questo è uno stampo familiare per tre dischi di plastica trasparente. Si noti che il disco anteriore è spesso 1 mm, mentre i due posteriori sono spessi 2 mm. Sebbene lo spessore variabile aggiunga una certa complessità allo stampaggio a iniezione, le dimensioni ridotte, la forma semplice e l'assenza di caratteristiche come linguette e nervature rendono il processo di stampaggio relativamente semplice.

In questo articolo discuteremo le sfide che si presentano quando si lavora con pezzi stampati a iniezione a parete sottile. Verranno inoltre analizzate considerazioni importanti per la progettazione di componenti in plastica, come la scelta dei materiali giusti e la progettazione della forma del pezzo per ridurre al minimo i potenziali problemi.

Perché scegliere il design a parete sottile?

In generale, i progetti di parti in plastica tendono spesso ad avere pareti più spesse, ma ci sono alcune situazioni in cui sono necessarie pareti più sottili. Di seguito sono riportati alcuni motivi chiave per adottare un design a pareti sottili:

Motivi funzionali

- Flessibilità: A volte, i componenti necessitano di un certo livello di flessibilità.

- Design compatto: Per i prodotti più piccoli, come quelli elettronici, il mantenimento di uno spessore sottile delle pareti è fondamentale per garantire la compattezza e l'integrità del progetto complessivo.

(Questi sono i tasti di una chiave d'auto, realizzati con stampaggio a 2 colpi. A causa del requisito della trasmissione della luce attraverso la plastica bianca e della necessità di un design compatto, lo spessore delle pareti è stato mantenuto piuttosto sottile).

- Trasparenza: Per le parti trasparenti, alcuni materiali (ad esempio, il polipropilene) richiedono pareti più sottili per mantenere una trasparenza adeguata.

Considerazioni sui costi

- Risparmio di materiale: Per la produzione di grandi volumi, ogni grammo conta! La riduzione dello spessore delle pareti non solo riduce i costi dei materiali, ma aiuta anche a diminuire il ciclo di stampaggio a iniezione tempo. Poiché l'efficienza produttiva è strettamente legata ai costi di lavorazione, l'ottimizzazione del tempo di ciclo può portare a risparmi significativi.

Problemi e soluzioni comuni per lo stampaggio a iniezione a parete sottile

I pezzi a parete sottile sono relativamente facili da produrre se la struttura è semplice, con un numero minimo di nervature e di bocche, un ampio angolo di sformo (che facilita lo stampaggio) e pochi fori. Tuttavia, se non si tiene conto di questi fattori, la difficoltà dello stampaggio a iniezione aumenta e cresce anche la probabilità che si verifichino problemi. In generale, i pezzi stampati a iniezione a parete sottile possono incontrare i seguenti problemi:

Restringimento dei prodotti più piccolo del previsto, con conseguente sovradimensionamento dei pezzi

I prodotti a parete sottile si raffreddano e solidificano più rapidamente, causando un tasso di ritiro del materiale inferiore al normale. Il risultato è che il prodotto finale è più grande del previsto.

Soluzione: Durante la fase di progettazione, è importante tenere conto delle potenziali variazioni dei rapporti di contrazione. L'analisi del flusso dello stampo può aiutare a prevederlo e l'esperienza precedente con prodotti simili è preziosa per fare valutazioni accurate.

In un caso, ad esempio, il pezzo era realizzato in nylon rinforzato, che di solito ha un tasso di ritiro di 0,5% (basato su un intervallo di 0,3-0,8%). Tuttavia, nella pratica, il suo tasso di ritiro era solo di circa 0,2% e il prolungamento del tempo di mantenimento non lo avvicinava a 0,5%. Alla fine siamo passati al nylon puro, che ha un tasso di ritiro tipico di circa 1,2% (in un intervallo di 1,0-1,5%). Il tasso di ritiro effettivo del nylon puro è stato di 0,5%, rispettando le dimensioni richieste. Se la sostituzione del materiale non è fattibile, l'unica soluzione è la modifica dello stampo.

Deformazione locale e segni di sbiancamento, o addirittura deformazione completa

Questo problema si verifica in genere nelle aree con pareti laterali alte, nervature e bocche che hanno un angolo di sformo ridotto. Lo spessore sottile delle pareti riduce la resistenza del pezzo, rendendolo incapace di resistere alla forza di espulsione, con conseguente deformazione del materiale e sbiancamento. Nei casi più gravi, il pezzo può deformarsi completamente o addirittura rompersi.

Soluzione: Per risolvere questo problema, è possibile ridurre l'altezza delle pareti laterali, delle nervature e delle bocche, aumentare l'angolo di sformo e lucidare la superficie dello stampo in queste aree per ridurre la resistenza all'espulsione. Inoltre, il prolungamento del tempo di raffreddamento durante lo stampaggio a iniezione consente al pezzo di solidificarsi maggiormente prima dell'espulsione, riducendo la probabilità di deformazione.

Colpo corto: Materiale insufficiente in alcune aree

A causa dello spessore minore della parete, la resistenza al flusso aumenta, il che può portare a una carenza di materiale in alcune aree del pezzo.

Soluzione: Per risolvere questo problema, è possibile aumentare la temperatura dello stampo e del materiale per migliorare la fluidità. Migliorare lo sfiato e aumentare le dimensioni delle porte di iniezione. Inoltre, può essere utile aumentare la pressione e la velocità di iniezione. È anche utile utilizzare materiali con una migliore fluidità, come PP, PA o PE.

Linee di saldatura: Linee visibili dovute a un raffreddamento più rapido

A causa del raffreddamento più rapido delle pareti più sottili, è più probabile che si formino linee di saldatura, soprattutto intorno ai fori, con conseguenti segni visibili.

Soluzione: Per ridurre al minimo le linee di saldatura, aumentare le temperature dello stampo e del materiale. L'utilizzo di materiale PP può generalmente evitare le linee di saldatura, anche se alcune applicazioni potrebbero non soddisfare i requisiti di lucentezza, resistenza o altro. Anche l'aumento della pressione e della velocità di iniezione può essere utile. Inoltre, questo richiede stampi di maggiore precisione per evitare la formazione di bolle.

Mottling: Sensibilità alla decolorazione nelle parti a parete sottile

I prodotti a parete sottile sono più sensibili alle chiazze. A volte ciò è causato dall'iniezione di materiale freddo durante il processo di stampaggio, ma ci sono anche altre ragioni complesse, come la degradazione del materiale dovuta all'esposizione prolungata ad alte temperature. Anche se in questa sede possiamo offrire solo una spiegazione generale, il problema è multiforme.

Soluzione: Per risolvere questo problema, è possibile incorporare nello stampo dei pozzetti per i canali freddi e utilizzare un sistema di canali caldi per evitare il materiale freddo. Nella produzione di piccoli lotti, potrebbe essere necessario spurgare l'ugello tra ogni ciclo di iniezione per eliminare il materiale freddo o altri materiali difettosi. Tuttavia, questo aumenta la complessità operativa e i costi di stampaggio a iniezione, rendendola una pratica meno comune.

I prodotti a parete sottile sono più sensibili alle chiazze. A volte ciò è causato dall'iniezione di materiale freddo durante il processo di stampaggio, ma ci sono anche altre ragioni complesse, come la degradazione del materiale dovuta all'esposizione prolungata ad alte temperature. Anche se in questa sede possiamo offrire solo una spiegazione generale, il problema è multiforme.

Soluzione: Per risolvere questo problema, è possibile incorporare nello stampo dei pozzetti per i canali freddi e utilizzare un sistema di canali caldi per evitare il materiale freddo. Nella produzione di piccoli lotti, potrebbe essere necessario spurgare l'ugello tra ogni ciclo di iniezione per eliminare il materiale freddo o altri materiali difettosi. Tuttavia, questo aumenta la complessità operativa e i costi di stampaggio a iniezione, rendendola una pratica meno comune.

Considerazioni sulla progettazione di parti per lo stampaggio a iniezione a parete sottile

Se non si ha particolare familiarità con i processi di stampaggio a iniezione, è importante comprendere le sfide che presentano i progetti a parete sottile e pianificare di conseguenza la fase di progettazione.

Utilizzare materiali con buona fluidità

La fluidità delle plastiche termoplastiche comunemente utilizzate può essere generalmente classificata in tre livelli:

- Buona fluidità: PA (poliammide), PE (polietilene), PS (polistirene), PP (polipropilene), CA (acetato di cellulosa), ecc.

- Flussabilità media: ABS (acrilonitrile butadiene stirene), PMMA (polimetilmetacrilato), POM (poliossimetilene), PCE (policloroetere), ecc.

- Scarsa fluidità: PC (policarbonato), PVC (cloruro di polivinile - rigido), PPO (ossido di polifenilene), PSU (polisolfone), PTFE (politetrafluoroetilene), ecc.

Considerazioni sulla progettazione di parti con pareti sottili

Se il pezzo in plastica ha una struttura a scatola, cioè con pareti laterali, si dovrebbe considerare di ridurre l'altezza delle pareti laterali o di aumentare l'angolo di sformo. Ciò contribuisce a ridurre la resistenza all'espulsione del pezzo.

Inoltre, ridurre l'altezza delle nervature e aumentare l'angolo di sformo. Per maggiori dettagli sulla progettazione dello spessore delle pareti, riferirsi al nostro altro post dedicato a questo argomento.

Contattateci se avete bisogno di aiuto

Naturalmente, queste sono solo linee guida generali. Quando non si dispone di un'esperienza sufficiente nello stampaggio a iniezione e nella progettazione di stampi, spesso è necessaria un'assistenza esterna. Se avete bisogno di una valutazione più dettagliata o di modifiche ai progetti dei vostri pezzi a parete sottile, Boyan è qui per aiutarvi. Non esitate a contattarci immediatamente.