Nel mondo dello stampaggio a iniezione, la prassi comune è quella di mantenere spessori di parete sottili e uniformi nei prodotti. Tuttavia, ci sono scenari in cui è necessario il massimo spessore delle pareti, spingendo i confini oltre i limiti convenzionali. In questo articolo approfondiamo i metodi per creare pezzi stampati a iniezione con pareti più spesse, insieme alle sfide e alle considerazioni che devono essere affrontate nel processo.

Indice dei contenuti

TogglePerché le parti stampate a iniezione non dovrebbero essere troppo spesse

I pezzi stampati a iniezione troppo spessi possono causare una serie di problemi, da cui l'esistenza di limiti massimi di spessore delle pareti. I principali problemi legati a parti stampate a iniezione troppo spesse comprendono:

- Raffreddamento e restringimento non uniformi: Le sezioni più spesse si raffreddano più lentamente rispetto alle pareti più sottili, causando un raffreddamento non uniforme. Ciò può provocare un ritiro localizzato (segni di affossamento) e una deformazione, che potrebbe causare la rottura o la deformazione del prodotto.

- Aumento dello stress interno: Durante il raffreddamento, il materiale all'interno delle pareti più spesse può sviluppare uno stress interno più elevato a causa della velocità di raffreddamento più lenta, con ripercussioni sull'integrità strutturale e sulle prestazioni del prodotto.

- Vita del prodotto ridotta: A causa delle sollecitazioni interne e delle proprietà non uniformi del materiale, i pezzi stampati a iniezione troppo spessi possono avere una durata inferiore e un ciclo di vita più breve.

- Riempimento insufficiente: Durante lo stampaggio a iniezione, le sezioni più spesse potrebbero non essere completamente riempite, causando vuoti e bolle d'aria.

Il limite massimo dello spessore delle pareti nello stampaggio a iniezione garantisce principalmente la qualità del prodotto, l'integrità strutturale e l'efficienza produttiva. Questi fattori devono essere considerati nella fase di progettazione, rispettando le linee guida sui materiali e sul design per garantire la qualità e le prestazioni del prodotto finale.

Situazioni che richiedono pareti più spesse

1. Miglioramento della resistenza e della rigidità strutturale: in alcuni scenari, la richiesta di una maggiore resistenza e rigidità strutturale rende necessario l'uso di pareti più spesse nei pezzi stampati a iniezione. Ciò è particolarmente importante nelle applicazioni in cui i pezzi sono soggetti a sollecitazioni o carichi elevati, che richiedono materiale aggiuntivo per mantenere l'integrità e la funzionalità.

2. Vincoli di progettazione con elementi vicini: ci sono situazioni in cui elementi di progettazione come bocche (elementi in rilievo utilizzati per l'allineamento o il fissaggio) e pareti sono molto vicini tra loro. In questi casi, diventa impraticabile o impossibile scavare queste aree. Il vincolo progettuale che ne deriva porta alla necessità di avere pareti più spesse per ospitare questi elementi strettamente distanziati, mantenendo l'integrità strutturale del pezzo.

3. Aggiunta di massa e inerzia del materiale: Per alcune applicazioni, è auspicabile aumentare la massa e l'inerzia di un pezzo. Ciò può essere ottenuto progettando il pezzo con pareti più spesse. La massa aggiuntiva può essere utile in applicazioni in cui il peso supplementare è necessario per la stabilità o lo slancio, come in alcuni componenti meccanici o automobilistici.

4. Migliorare l'isolamento termico: in alcuni prodotti, soprattutto quelli che devono mantenere o limitare lo scambio di temperatura, sono necessarie pareti più spesse per migliorare l'isolamento termico. Ciò si verifica comunemente in prodotti come i contenitori termici, gli alloggiamenti per l'elettronica o i componenti dei sistemi di riscaldamento e raffreddamento, dove lo spessore della parete svolge un ruolo cruciale nell'isolare il prodotto o il componente dalle variazioni di temperatura esterne.

Implicazioni in termini di costi dell'aumento dello spessore delle pareti

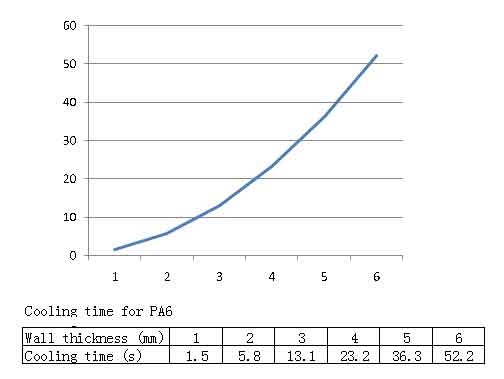

Pareti più spesse significano tempi di raffreddamento più lunghi durante il ciclo di stampaggio a iniezione. Il tempo di raffreddamento è quasi proporzionale al quadrato dello spessore della parete, seguendo una relazione quadratica (y =K* x^2). Ad esempio, con un materiale PA6 di 8 mm di spessore, il ciclo totale di stampaggio a iniezione è di circa 93 secondi, mentre il raffreddamento richiede circa 70 secondi. Pertanto, l'aumento dello spessore della parete comporta un aumento dei costi di produzione.

Il tempo di raffreddamento nello stampaggio a iniezione è influenzato da molti fattori, rendendo la formula di calcolo piuttosto complessa. I dati del grafico precedente riflettono solo in modo approssimativo la relazione tra spessore della parete e tempo di raffreddamento. Tuttavia, mostrano che il tempo di raffreddamento aumenta quasi proporzionalmente al quadrato dello spessore della parete, con un impatto significativo sui costi dello stampaggio a iniezione.

Metodi per lo stampaggio di prodotti in plastica a parete spessa:

1. Utilizzare macchine specializzate per lo stampaggio a iniezione

Alcuni materiali, come il PC, sono naturalmente adatti a prodotti con pareti spesse, come le lenti con spessore fino a quasi 30 mm. Nonostante questo spessore, non presentano significative deformazioni da ritiro, mantenendo le prestazioni ottiche.

La sfida principale consiste nel prevenire difetti come bolle e linee di iniezione e nell'evitare eccessive sollecitazioni interne dopo il raffreddamento.

Sono necessarie macchine e viti di stampaggio a iniezione specializzate per garantire elevate velocità di iniezione e pressione e temperatura uniformi per ridurre al minimo le sollecitazioni interne.

Si tratta di una lente per fari in materiale PC con uno spessore di circa 34 mm, prodotta con una macchina specializzata per lo stampaggio a iniezione. Poiché la cicatrice del cancello viene nascosta dopo l'assemblaggio, non richiede un trattamento estetico.

Le immagini mostrano che il prodotto è privo di bolle e linee di iniezione evidenti, raggiungendo un livello di qualità soddisfacente.

2. Modifica del materiale

Il limite principale allo spessore delle pareti dei pezzi è il riempimento fisico. L'aggiunta di carbonato di calcio o talco alle materie plastiche può ridurre il ritiro del materiale. Questi additivi non si restringono e possono alterare lo stato strutturale di alcune plastiche. Il rinforzo in fibra di vetro modifica la cristallinità di alcune plastiche, riducendo significativamente il loro tasso di ritiro. Tuttavia, l'aggiunta di questi componenti è complessa, in quanto possono alterare la brillantezza del materiale, ridurre la resistenza e aumentare la fragilità. In alcune applicazioni, come le plastiche per uso alimentare, la maggior parte degli additivi non è consentita.

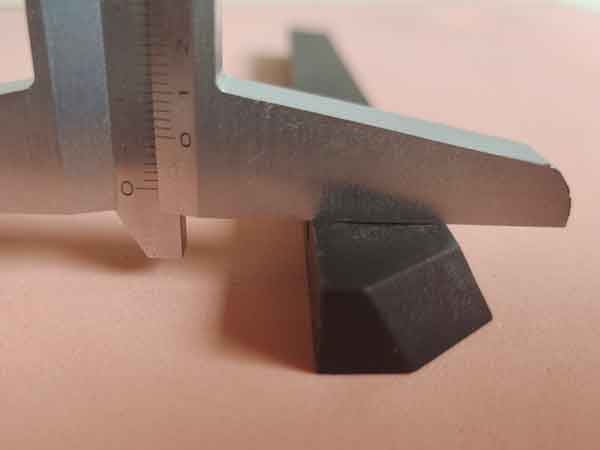

In questo esempio, è evidente che la modifica del materiale riduce significativamente il ritiro, consentendo la produzione di prodotti con pareti di spessore maggiore.

Il campione bianco, realizzato in PP (polipropilene) standard, mostra chiaramente un restringimento sostanziale, la concava al centro è evidente. In questi casi, anche l'aumento della pressione e del tempo di confezionamento non attenua il ritiro.

Il campione nero, realizzato con PP modificato riempito con fibre di vetro lunghe, mostra un notevole miglioramento della planarità.

3. Sovrastampaggio

Poiché lo stesso tipo di plastica può essere sovrastampato, questo offre una grande flessibilità produttiva. Possiamo produrre prima un pezzo più piccolo come substrato e poi fare il sovrastampaggio per avvolgere il substrato, aumentando così in modo significativo lo spessore della parete del prodotto. .

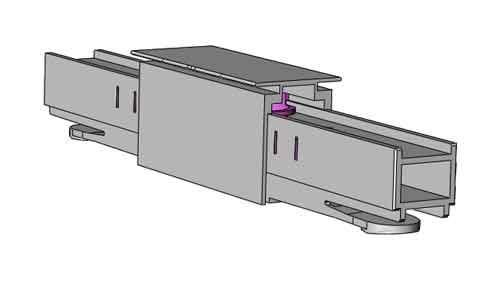

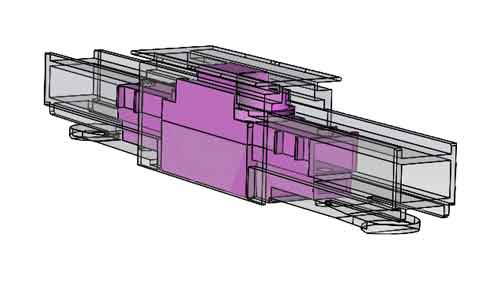

Si tratta di un connettore in plastica progettato per resistere a carichi pesanti, il che richiede un maggiore spessore delle pareti. Tuttavia, durante un singolo processo di stampaggio a iniezione, uno spessore di parete di 8 mm è il limite, poiché presenta già segni di affondamento significativi e il tempo di stampaggio si avvicina a 1 minuto e 40 secondi. Tuttavia, questo spessore di 8 mm non soddisfa i criteri di resistenza richiesti.

Ora, adottando un approccio di sovrastampaggio, lo spessore della parete può essere aumentato fino a oltre 15 mm, con la planarità del prodotto che soddisfa ampiamente i requisiti.

L'animazione sottostante illustra come il substrato sia progettato per essere incapsulato all'interno dell'overmold. Ciò aumenta significativamente la resistenza nelle aree portanti del pezzo.

Si può affermare che l'approccio del sovrastampaggio è la soluzione più semplice, in quanto è meno vincolato dalle limitazioni delle macchine per lo stampaggio a iniezione e dalle carenze dei materiali modificati di cui sopra, anche se comporta costi più elevati.

Questo richiede due stampi: uno per il substrato e l'altro per il sovrastampaggio. Il processo richiede tempo e lavoro. .

Inoltre, aumentando il numero di strati di sovrastampaggio (ad es, doppio o triplo stampaggio) può ispessire ulteriormente le pareti, fino a produrre prodotti in plastica solida. Si tratta di un'operazione rara e costosa, ma è una possibilità che vale la pena menzionare a scopo informativo.

Conclusione

In conclusione, mentre lo stampaggio a iniezione privilegia in genere pareti sottili e uniformi, alcune applicazioni richiedono pareti più spesse. Per superare sfide come il raffreddamento non uniforme, l'aumento delle sollecitazioni interne e i potenziali difetti, sono necessarie tecniche avanzate come il miglioramento delle prestazioni della macchina, la modifica dei materiali e l'impiego del sovrastampaggio. Questo articolo sottolinea che, sebbene la produzione di pezzi a pareti spesse sia complessa, con un'attenta pianificazione ed esecuzione è possibile ottenere qualità e funzionalità in questi prodotti specializzati.