Indice dei contenuti

ToggleCapire lo spessore della parete nello stampaggio a iniezione

Avete mai notato quanti oggetti di plastica vi circondano e hanno tutti quelle pareti sottili e uniformi? Non è solo una questione di stile o un modo per risparmiare materiali. Queste pareti sottili e di spessore uniforme sono un elemento importante per la produzione di oggetti mediante stampaggio a iniezione. Questo articolo è la guida per comprendere le basi dello spessore delle pareti nella progettazione di pezzi stampati a iniezione. Analizzeremo i motivi per cui è importante per la robustezza degli oggetti e per la loro effettiva realizzazione. Tuffiamoci in questo articolo!

Svelare il ruolo dello spessore delle pareti nelle parti in plastica

Entriamo nel dettaglio dello spessore delle pareti dei componenti in plastica. Immaginiamo che sia la larghezza del percorso attraverso il quale scorre la plastica liquida calda. Una volta che questa plastica fusa viene iniettata in uno stampo, si raffredda e si indurisce mentre si restringe. Ma c'è un problema: la velocità di raffreddamento dipende in gran parte dallo spessore delle pareti. Se il percorso è troppo ampio, il raffreddamento richiede più tempo e la plastica si restringe maggiormente. Questo può portare a problemi di ogni tipo, come ritiro, bolle d'aria o vuoti di vuoto. Se invece le pareti sono troppo sottili, la plastica si indurisce prima di riempire tutto lo spazio, causando i cosiddetti “scatti brevi”. Si tratta quindi di trovare il punto di equilibrio nello spessore delle pareti per ottenere il giusto risultato.

L'importanza dello spessore costante della parete nello stampaggio a iniezione

Immaginate un fiume che scorre costantemente e la cui larghezza rimane relativamente costante. Quando la larghezza di un fiume fluttua in modo significativo, si crea una turbolenza che provoca vortici, impatti e sforzi di taglio in corrispondenza di tali variazioni. Che ci crediate o no, un principio simile si applica al processo di stampaggio a iniezione.

Durante l'iniezione, è fondamentale mantenere un flusso uniforme di plastica fusa. Proprio come nel caso del fiume, le variazioni nella larghezza del flusso di plastica possono causare problemi. Questi problemi possono includere riempimenti non uniformi, debolezze strutturali e imperfezioni estetiche. Per questo motivo, nello stampaggio a iniezione, sottolineiamo la necessità che lo spessore delle pareti dei pezzi stampati sia il più costante possibile. Si tratta di ottenere un flusso regolare e prevedibile per un prodotto finale di successo.

Scelta del giusto spessore di parete per le diverse materie plastiche

Nel regno dei pezzi stampati a iniezione, quando si parla di spessore delle pareti, una taglia non va bene per tutti. Lo spessore ideale dipende da due fattori critici:

- Il tipo di plastica utilizzata: Ogni materiale plastico presenta caratteristiche uniche. Variazioni in comportamento al flusso, resistenza, rigidità, e altre proprietà fanno sì che lo spessore ideale della parete possa variare significativamente da un materiale all'altro.

- Le dimensioni del prodotto: Le dimensioni del prodotto contano molto. Prodotti più grandi richiedono intrinsecamente una maggiore forza e stabilità, rendendo necessarie pareti più spesse per resistere alle sollecitazioni meccaniche.

Per semplificare questo processo decisionale, facciamo riferimento a una pratica tabella che indica lo spessore di parete consigliato per vari tipi di plastica:

| Materiale plastico | Min. Spessore | Spessore consigliato per le parti in plastica di piccole dimensioni | Spessore consigliato per parti in plastica di medie dimensioni | Spessore consigliato per le parti in plastica di grandi dimensioni |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| DPI | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Esplorazione dello spessore massimo della parete nelle parti stampate a iniezione

Sebbene si dica generalmente che le parti in plastica sono a parete sottile, ci sono sempre molte eccezioni. In alcune applicazioni, la limitazione della parete sottile deve essere infranta:

- La forza conta: Le parti in plastica devono avere una quantità sufficiente di resistenza alla flessione, resistenza alla trazione, rigidità, ecc.

- Peso e inerzia: Il prodotto deve avere una quantità sufficiente di peso, momento d'inerzia, ecc.

- Caratteristiche locali: Il prodotto presenta alcune caratteristiche locali come sporgenze e fori, e la distanza tra loro è troppo vicino per essere scavato.

I dati consigliati nella tabella precedente sono solo valori adeguati, ma non assoluti. Anche aumentando opportunamente lo spessore delle pareti si può ottenere una qualità soddisfacente, ma a volte sono necessari materiali, macchine e processi speciali.

Riduzione dello spessore della parete minima regionale

Sebbene la tabella precedente delinei le linee guida per lo spessore minimo di varie materie plastiche, è importante notare che questi valori non sono fissi. La capacità di scorrimento della plastica non è determinata solo dal suo tipo, ma anche da fattori come la lunghezza del flusso e la temperatura.

Nelle aree vicine al gate di iniezione, dove la plastica rimane a temperature più elevate e la distanza di flusso è breve, lo spessore minimo della parete può spesso essere molto inferiore a quanto suggerito dalla teoria. Ad esempio, si consideri un componente in plastica in miniatura realizzato in PC (policarbonato). In questo caso, lo spessore della parete locale potrebbe essere di 0,15 mm, anche se lo spessore minimo raccomandato per il PC è in genere di 0,95 mm. Questo sottolinea l'idea che lo stampaggio a iniezione nel mondo reale può talvolta sfidare le regole convenzionali.

(Lo spessore regionale può essere ridotto di molto rispetto ai valori raccomandati).

(Una piccola parte in plastica realizzata in PC, con uno spessore minimo della parete regionale di soli 0,14 mm).

Comprendere il rapporto lunghezza/spessore del flusso

Approfondiamo il concetto di rapporto lunghezza/spessore del flusso. Questo rapporto, spesso indicato come rapporto di lunghezza del flusso, è una metrica cruciale nello stampaggio a iniezione. Rappresenta il rapporto tra la distanza che un materiale plastico deve percorrere (il percorso del flusso) e lo spessore della parete ed è una considerazione fondamentale durante la fase di progettazione dello stampo.

Pensate a questo aspetto: mentre la plastica viaggia all'interno del canale, viene costantemente raffreddata dalle pareti della cavità dello stampo, causandone la solidificazione. La distanza che la plastica può effettivamente percorrere non è determinata solo dalla larghezza del canale, ma è anche influenzata da questa distanza.

Un rapporto di flusso tipico è compreso tra 90-270.

Ora, se il rapporto di lunghezza del flusso è inferiore a quello necessario, è possibile compensare aumentando il numero di porte di iniezione. Tuttavia, per i progettisti di prodotti, conoscere le basi di questo rapporto è generalmente sufficiente. Non ci addentreremo in questa sede nei dettagli tecnici, ma la comprensione della sua importanza è fondamentale per prendere decisioni di progettazione informate ed efficaci.

Spessore delle pareti di nervature e bocche: Una considerazione per la progettazione

Nella progettazione di prodotti in plastica, lo spessore della parete esterna dei prodotti in plastica è un parametro fondamentale. Tuttavia, l'intricata rete di nervature e di bocche all'interno della struttura richiede un'attenzione particolare durante la fase di progettazione.

Linee guida per le costine

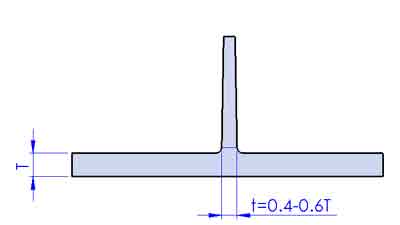

1. Spessore delle nervature: In genere, lo spessore delle pareti delle nervature rientra nell'intervallo 40-60% dello spessore della parete di base. Tuttavia, questa non è una regola rigida. Nel caso in cui sia necessario aumentare lo spessore delle nervature, bisogna prepararsi a potenziali segni di sprofondamento.

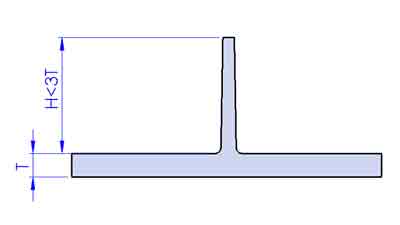

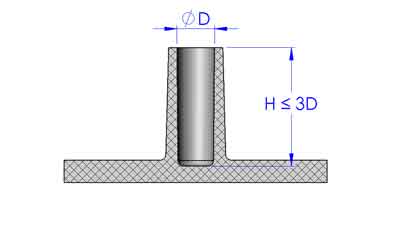

2. Altezza delle nervature: Si raccomanda che l'altezza delle nervature di rinforzo sia inferiore a tre volte lo spessore della parete di base. Un'altezza eccessiva può restringere la parte superiore, rendendo difficile il riempimento e l'espulsione del pezzo.

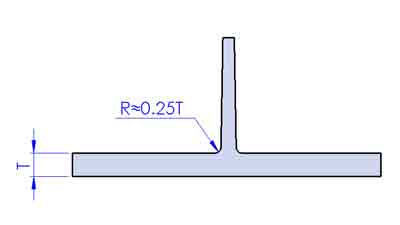

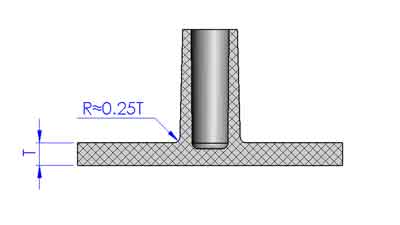

3. Fondo arrotondato: È consigliabile arrotondare il fondo delle nervature con un raggio pari a circa 0,25 volte lo spessore della parete di base. In questo modo si favorisce il flusso plastico e si evita la concentrazione delle sollecitazioni.

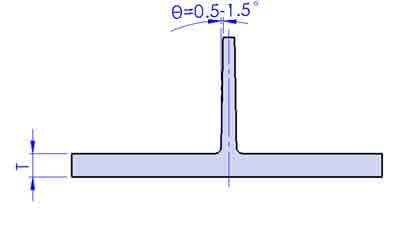

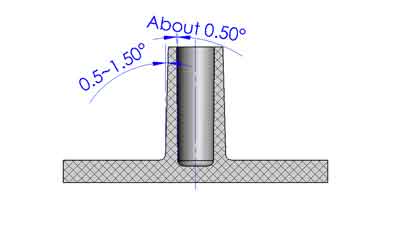

4. Angolo di sformo: Mantenere un angolo di sformo di circa 0,5-1,5 gradi sulle nervature di rinforzo, quando si tratta di una finitura lucida.

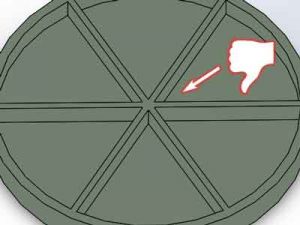

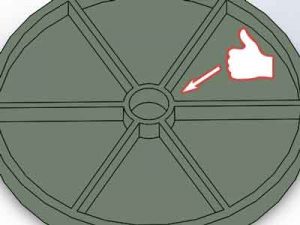

5. Evitare le sovrapposizioni: È meglio evitare che più nervature si intersechino nello stesso punto, poiché ciò può causare uno spessore eccessivo all'intersezione.

Linee guida per i capi

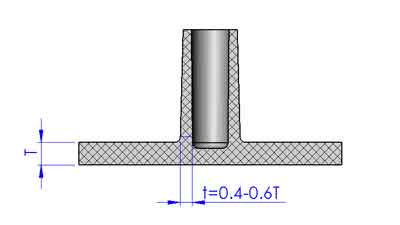

1. Spessore dell'attacco: come per le nervature, lo spessore della parete dell'attacco è idealmente compreso tra 40-60% dello spessore della parete di base.

2. Arrotondamento del fondo: come per le costole, arrotondare il fondo con un raggio di circa 0,25 volte lo spessore.

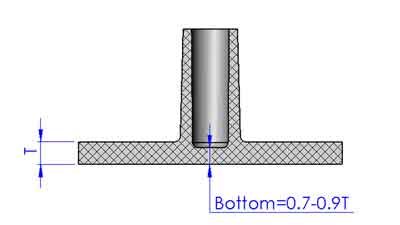

3. Spessore della parete inferiore: Considerate la possibilità di rendere lo spessore della parete inferiore leggermente più sottile, ad esempio 0,7-0,9 volte lo spessore della parete, per ridurre i segni di affondamento.

4. <Angolo di sformo: Per i bocchettoni, in genere si raccomanda un angolo di sformo esterno di 0,5-1,5 gradi e un angolo interno di 0,5 gradi.

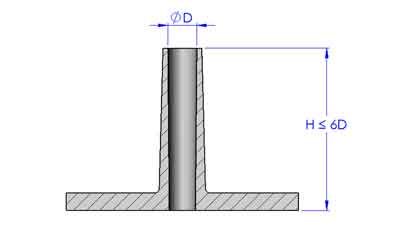

5. Profondità massima dei fori nei bocchettoni:

Queste linee guida servono principalmente a prevenire la piegatura o la rottura del perno d'anima a causa dell'elevata pressione di iniezione, migliorando la qualità e l'aspetto dei pezzi stampati.

Fori ciechi: Si consiglia di non superare una profondità superiore a 3 volte il diametro del foro.

Fori passanti: Nel caso dei fori passanti, la profondità può raggiungere 6 volte il diametro del foro. Questo perché il perno centrale può essere supportato da entrambe le estremità.

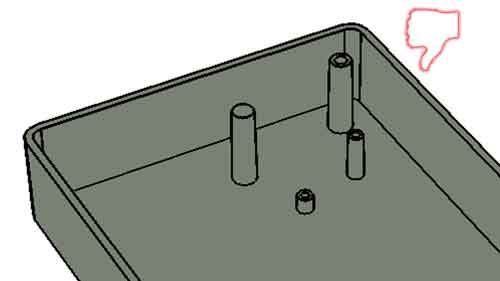

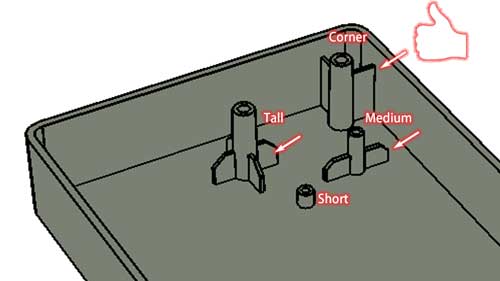

6. Stabilità strutturale: Migliorare la stabilità strutturale collegando i montanti con le nervature dove necessario. Di solito, i bocchetti più alti richiedono maggiormente le nervature rispetto ai bocchettoni più corti.

7. Posizionamento: Assicurarsi che le bocche non siano posizionate troppo vicine alle pareti laterali per evitare l'integrazione e il sovraspessore locale. In caso contrario, tentare di scavare l'area troppo spessa.

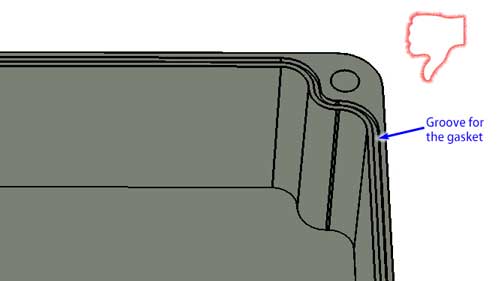

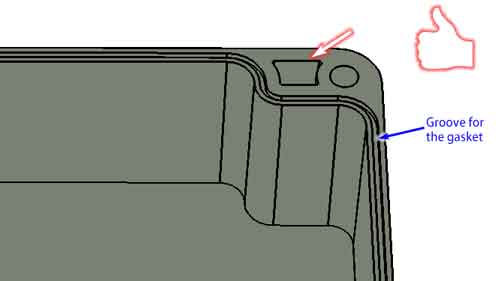

(Un disegno tipico per l'angolo di una custodia in plastica con guarnizione)

Tenete presente che queste raccomandazioni potrebbero richiedere degli aggiustamenti in base al design e all'applicazione unici del vostro pezzo. Per questo motivo, consultare un fornitore di servizi di stampaggio a iniezione professionale prima di finalizzare il progetto è un passo prudente.

Conclusione

In sintesi, lo stampaggio a iniezione comporta un delicato equilibrio tra le pareti sottili, che sono tipiche, e le eccezioni dettate dalla resistenza, dal peso o da progetti intricati. Le nostre linee guida per le nervature e le bugne sono strumenti essenziali per trovare questo equilibrio.

Tenete presente che si tratta di principi flessibili piuttosto che di regole rigide, che richiedono adattabilità e precisione nell'approccio. Alla fine, il successo dello stampaggio sta nella capacità di adattare il processo alle esigenze specifiche di ogni progetto. Buon stampaggio!