Indice dei contenuti

TogglePerché la ricottura della plastica è necessaria per alcune parti stampate a iniezione

Lo scopo della ricottura della plastica è quello di risolvere alcuni problemi che si presentano durante lo stampaggio a iniezione di prodotti in plastica. Nel processo di stampaggio a iniezione della plastica, spesso si sviluppano tensioni interne al prodotto a causa di fattori quali la temperatura e la pressione. Se queste tensioni interne diventano eccessive, possono causare problemi di qualità, come dimensioni instabili, deformazioni o addirittura crepe nel prodotto finale. Proprio come l'acciaio richiede la ricottura, anche i prodotti in plastica possono essere migliorati attraverso il processo di ricottura.

La ricottura consiste principalmente nel riscaldare il prodotto plastico a una temperatura specifica e poi lasciarlo raffreddare lentamente in condizioni controllate. Questo processo consente alle molecole all'interno della plastica di riallinearsi, riducendo o eliminando le tensioni interne e migliorando la stabilità dimensionale e la qualità complessiva del prodotto.

Oltre alla ricottura, la post-lavorazione dei prodotti in plastica comprende il condizionamento dell'umidità. Il condizionamento dell'umidità comporta l'aumento dell'umidità del materiale plastico, che può migliorare la tenacità del materiale, particolarmente importante per i materiali in PA (poliammide). Regolando il contenuto di umidità del materiale, è possibile migliorarne le proprietà meccaniche, rendendo il prodotto finale più durevole e stabile nell'uso.

In sintesi, la ricottura e il condizionamento dell'umidità sono fasi critiche della lavorazione della plastica. Contribuiscono a migliorare le prestazioni e la qualità dei prodotti, garantendo la stabilità e la durata dei prodotti in plastica nell'uso quotidiano.

Cause delle sollecitazioni interne nei prodotti stampati a iniezione

<Le tensioni interne nei prodotti stampati a iniezione possono derivare da diversi fattori:

- Raffreddamento non uniforme di parti in plastica all'interno dello stampo.

- Plastificazione non uniforme.

- Cristallizzazione e orientamento incoerenti delle molecole di plastica all'interno della parte in plastica.

- L'uso di inserti in metallo, che creano una differenza significativa di temperatura e velocità di raffreddamento in prossimità dell'inserto rispetto alle aree adiacenti.

Questi fattori portano a un ritiro incoerente in diverse parti del pezzo di plastica, con inevitabili tensioni interne. La presenza di tensioni interne spesso causa deformazioni o crepe nei pezzi di plastica durante il loro utilizzo. È quindi fondamentale trovare il modo di eliminare queste tensioni.

A seconda delle caratteristiche della plastica e dei requisiti di utilizzo, i pezzi possono essere sottoposti a trattamenti di ricottura e condizionamento dell'umidità. Questi processi sono studiati per ridurre le tensioni interne e migliorare la qualità complessiva e la durata dei prodotti in plastica.

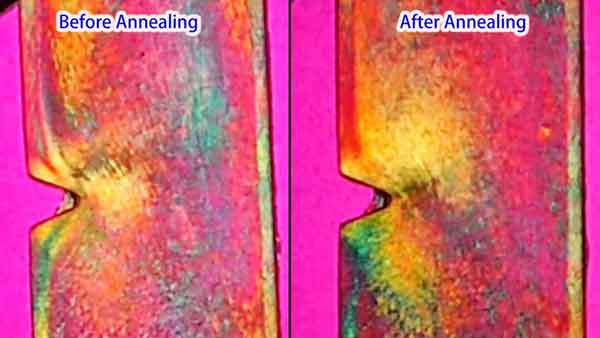

Nota: Dall'immagine si può osservare che l'area di stress sotto l'intaglio a V è scomparsa dopo il trattamento termico.

Fasi della ricottura plastica

La ricottura della plastica è un processo termico progettato per ridurre le tensioni interne delle parti in plastica, che possono derivare da un raffreddamento non uniforme o durante il processo di produzione. Il processo di ricottura prevede in genere le seguenti fasi:

Riscaldo: il metodo prevede l'inserimento delle parti in plastica in un forno o in un mezzo liquido (come acqua calda, olio minerale caldo, glicerina, glicole etilenico o paraffina liquida) a una temperatura specifica per un certo periodo, seguito da un lento raffreddamento. La temperatura di ricottura è generalmente controllata in modo da essere superiore di 10-20°C alla temperatura di servizio del pezzo o inferiore di 10-20°C alla temperatura di distorsione termica della plastica. La temperatura non deve essere troppo alta per evitare deformazioni del pezzo, né troppo bassa, perché non si otterrebbe l'effetto post-trattamento desiderato. La durata della ricottura dipende dal tipo di plastica, dalla temperatura del mezzo di riscaldamento, dalla forma e dallo spessore della parete del pezzo e dai requisiti di precisione del pezzo.

Temperatura di mantenimento: i pezzi vengono mantenuti a questa temperatura per un certo periodo di tempo per consentire alle sollecitazioni interne di ridistribuirsi. La durata dipende dal tipo di plastica e dallo spessore del pezzo.

Raffreddamento lento: Dopo aver completato il processo di ricottura, è essenziale raffreddare lentamente i pezzi per evitare la formazione di nuove tensioni. In genere, questo si ottiene lasciando che i pezzi si raffreddino naturalmente all'interno del forno, raggiungendo gradualmente la temperatura ambiente dopo lo spegnimento della fonte di riscaldamento.

Ogni tipo di materiale plastico ha una temperatura e una durata di ricottura specifiche. Ad esempio, materiali come ABS, policarbonato e nylon hanno requisiti di ricottura diversi. Pertanto, il processo di ricottura deve essere regolato in base al tipo specifico di plastica utilizzata. Un trattamento di ricottura adeguato può migliorare significativamente la stabilità dimensionale dei prodotti in plastica e ridurre la probabilità di cricche.

Nota: qui viene mostrato il processo di trattamento termico per la copertura dei fari di un'automobile. Il materiale del prodotto è il PC (policarbonato) e il trattamento viene condotto a una temperatura di 130°C per una durata di 3 ore.

Risultati del trattamento di ricottura

Il processo di ricottura dà risultati significativi nel trattamento delle parti in plastica. In primo luogo, elimina le tensioni interne e stabilizza le dimensioni. Questo aspetto è fondamentale per mantenere la consistenza della forma e delle dimensioni dei prodotti in plastica.

Per le plastiche cristalline, la ricottura può anche migliorare il grado di cristallinità e stabilizzare la struttura cristallina. Questo miglioramento aumenta il modulo elastico e la durezza del materiale. Tuttavia, è importante notare che questo processo può ridurre il tasso di allungamento per frattura.

Vale la pena ricordare che non tutte le parti in plastica richiedono necessariamente un post-trattamento. Ad esempio, le plastiche in poliossimetilene (POM) e polietere clorurato, pur presentando tensioni interne, possono gradualmente eliminarle da sole. Ciò è dovuto all'elevata flessibilità dei polimeri e alla loro bassa temperatura di transizione vetrosa. Pertanto, nei casi in cui i requisiti per le parti in plastica non sono rigorosi, il post-trattamento potrebbe essere superfluo. Questa flessibilità nel processo di post-trattamento consente un approccio più personalizzato in base alle esigenze e alle caratteristiche specifiche del materiale plastico in questione.

Processi di ricottura per le plastiche più comuni

Le seguenti informazioni forniscono le temperature e i mezzi di ricottura consigliati per diversi tipi comuni di plastica. Questa guida rapida aiuta a comprendere i processi di ricottura specifici per i diversi materiali plastici.

| Tipo di plastica | Medio | Temperatura di ricottura (°C) |

|---|---|---|

| ABS | Acqua o aria | 60~75 |

| PS | Acqua o aria | 60~70 |

| PMMA | Aria | 75 |

| POM | Olio o aria | 160 |

| PP | Aria | 150 |

| HDPE | Acqua | 100 |

| PC | Olio o aria | 120~130 |

| PET | Forno riempito di azoto | 130~150 |

| PBT | Forno riempito di cloro | 130~150 |

| PA6 | Acqua o olio | 100-130 |

| PA66 | Acqua/Acetato di potassio (1/1,25) 3~6 | 100 |

Questa tabella serve come guida generale. È importante notare che la temperatura e il mezzo di ricottura esatti possono variare a seconda del tipo specifico di plastica e delle proprietà desiderate del prodotto finale. Potrebbero essere necessari aggiustamenti in base allo spessore, alle dimensioni e alla complessità del pezzo in plastica.

Conclusione

In sintesi, il trattamento termico non è un processo comunemente utilizzato per i prodotti stampati a iniezione. Nella maggior parte dei casi, i prodotti vengono lasciati invecchiare naturalmente nel tempo per rilasciare le sollecitazioni. Inoltre, oltre alla ricottura, esistono metodi per eliminare le tensioni interne attraverso il trattamento a ultrasuoni e l'applicazione di alta pressione. Tuttavia, la comprensione del processo di ricottura delle materie plastiche fornisce una visione più completa della produzione di parti stampate a iniezione, consentendone l'uso nelle situazioni necessarie.