Indice dei contenuti

ToggleCapire la precisione nella lavorazione della lamiera

Requisiti generali di precisione

In genere, le parti in lamiera non richiedono una precisione eccezionalmente elevata. La precisione di piegatura di questi componenti può variare da 0,25 a 1 mm, un valore sufficiente per un uso normale. Tuttavia, in alcuni casi può essere necessaria una precisione maggiore. È importante capire la precisione ottenibile e i fattori che la influenzano.

Fattori chiave che influenzano la precisione di piegatura

Precisione della macchina e degli utensili: la ripetibilità del posizionamento della piegatrice e la precisione degli stampi sono fondamentali. Spessori e raggi di curvatura diversi richiedono stampi specifici per la lavorazione. Anche lievi variazioni dei parametri possono influire sulle dimensioni della piegatura.

Esperienza dell'operatore: Gli operatori qualificati svolgono un ruolo fondamentale nella regolazione dei fattori che influiscono sulla precisione della piegatura. Durante il processo di piegatura è necessario applicare una forza adeguata e gestire con attenzione la velocità del metallo da alimentare. Gli operatori devono avere un alto livello di concentrazione, oltre a misurazioni e regolazioni costanti durante il processo di piegatura.

Qualità delle lamiere: le sollecitazioni interne e lo spessore uniforme delle lamiere sono importanti. Le incoerenze in queste aree possono portare a una scarsa coerenza dimensionale durante la piegatura.

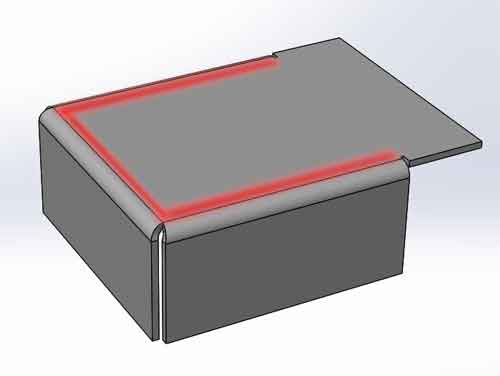

Piattezza delle parti piegate: Sebbene i pezzi piegati possano sembrare piatti, un regolo o un piano rivelano che non sono perfettamente piani. La piegatura provoca un leggero rigonfiamento in prossimità della curva e le deformazioni sono più pronunciate quando si intersecano più curve. Inoltre, i fori in prossimità della linea di piegatura possono influenzare in modo sottile la deformazione locale.

(Le aree rosse indicano le zone vicine alle curve, che sono più soggette a rigonfiamenti. Nell'intersezione in cui le curve si incrociano, il rigonfiamento è ancora più pronunciato).

La foto rivela una fessura più ampia in prossimità della curva sul lato destro, che corrisponde a un rigonfiamento maggiore in quell'area.

Inoltre, al centro sono presenti lacune più piccole, che suggeriscono la presenza di irregolarità anche in quel punto. .

Questi spazi non si notano facilmente se non si utilizza un regolo per l'ispezione.

La comprensione di questi fattori aiuta a gestire la qualità e l'efficienza della lavorazione della lamiera, garantendo che i prodotti finali soddisfino le specifiche e gli standard richiesti.

Confronto tra la piegatura della lamiera e la lavorazione CNC

Capacità di precisione ridotte rispetto alla lavorazione CNC

È importante notare che la piegatura della lamiera non può raggiungere la precisione della lavorazione CNC. La lavorazione CNC riguarda tipicamente parti metalliche più spesse, che conferiscono a queste parti una grande rigidità. Questa rigidità riduce l'impatto delle variabili casuali durante il processo di lavorazione e la precisione dipende in larga misura dall'accuratezza della macchina stessa.

Sfide con la lamiera

Al contrario, i pezzi in lamiera sono solitamente più sottili e le loro dimensioni spesso richiedono regolazioni manuali. Questi pezzi sono più suscettibili di vari fattori accidentali che possono influenzare la loro forma e dimensione finale.

Processi di fabbricazione

Quando si utilizza la lavorazione CNC, la forma finale del pezzo corrisponde direttamente al modello 3D utilizzato per la programmazione.

La fabbricazione della lamiera, tuttavia, non è così semplice. Comporta infatti calcoli empirici, lavorazione di prototipi, misurazioni e aggiustamenti per ottenere le dimensioni desiderate.

Considerazioni sulla tolleranza

A causa di queste differenze, quando si impostano le tolleranze dimensionali per le parti in lamiera, è consigliabile prevedere un intervallo di tolleranza maggiore. Ciò tiene conto della natura meno prevedibile della piegatura della lamiera rispetto al processo più controllato della lavorazione CNC.

Sfide nella misurazione delle dimensioni della lamiera

Misurare con precisione le parti in lamiera può essere piuttosto impegnativo. In confronto, quando si misurano i cuscinetti con un calibro a corsoio (spesso utilizzato per la calibrazione dei calibri), è relativamente facile ottenere letture precise con variazioni di soli 0,01-0,02 mm.

La calibrazione di un calibro con un cuscinetto è semplice e consente letture precise.

L'utilizzo di un altro calibro per la calibrazione può essere più impegnativo a causa del potenziale disallineamento tra i due calibri.

Tuttavia, la stessa precisione è difficile da ottenere quando si misurano pezzi di lamiera. Misure ripetute della stessa area possono mostrare variazioni significative, ad esempio tra 0,2-0,4 mm. Le ragioni sono molteplici:

Irregolarità della superficie e deformazioni: Come già detto, le superfici delle parti in lamiera possono essere irregolari, soprattutto in prossimità delle curve, dove sono comuni deformazioni di circa 0,1-0,2 mm. Anche un leggero cambiamento nel posizionamento del calibro, sia in entrata che in uscita, può alterare le letture.

Problemi di posizionamento e allineamento: A differenza dei cuscinetti, che hanno una forma cilindrica regolare che consente alle ganasce del calibro di adattarsi perfettamente e di allinearsi con il diametro, la lamiera non garantisce un posizionamento semplice del calibro. Questo disallineamento può portare a imprecisioni nella lettura.

Implicazioni per le pratiche di misurazione

La fluttuazione delle misure della lamiera può essere attribuita a due fattori principali: l'intrinseca disuniformità del pezzo e le imprecisioni nella tecnica di misura. Questi fattori spesso si sommano, portando a variazioni maggiori nei risultati.

Per ovviare a questo inconveniente, è necessario prestare molta attenzione durante la misurazione e può essere necessario eseguire più misurazioni per ottenere valori che si avvicinino il più possibile alle dimensioni reali.

Come garantire la precisione nella piegatura della lamiera

Concentrarsi sulle aree critiche

Le irregolarità superficiali dei componenti in lamiera piegata sono comuni, ma non compromettono necessariamente la funzionalità del prodotto. Spesso le tolleranze per i componenti in lamiera non devono essere estremamente rigide; un intervallo ragionevole è in genere sufficiente per l'uso previsto.

Quando le parti in lamiera devono combaciare con precisione negli assemblaggi, è importante garantire l'accuratezza dimensionale nelle aree specifiche richieste per l'adattamento, piuttosto che sull'intera superficie. Questo approccio mirato aiuta a mantenere la funzionalità dove conta.

Strategie di misurazione

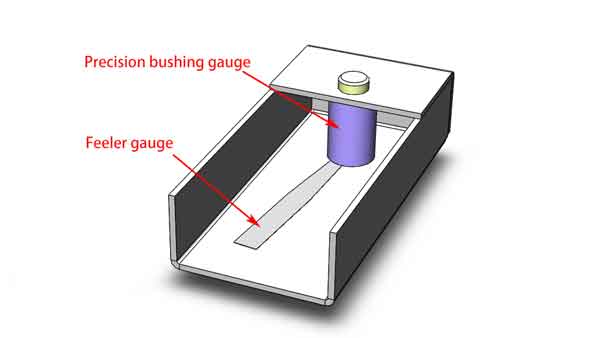

Utilizzo di parti di raccordo o di calibri per misure localizzate

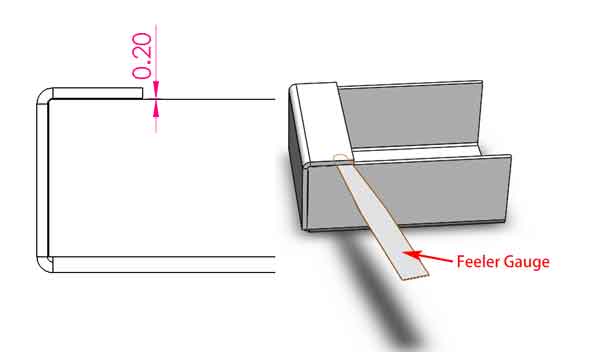

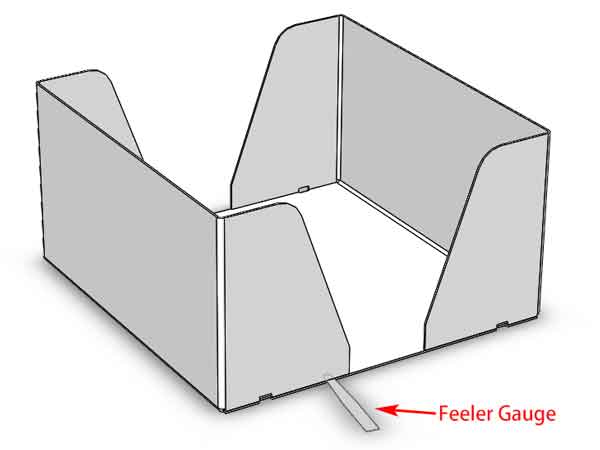

Esistono due metodi principali per misurare le dimensioni in aree localizzate. Il primo metodo prevede l'utilizzo di pezzi di ricambio, che in genere fornisce una valutazione qualitativa. Il secondo metodo prevede l'utilizzo di calibri speciali che offrono una misurazione quantitativa. Ad esempio, nello scenario descritto, è possibile utilizzare uno spessimetro per controllare lo spazio dopo l'inserimento del calibro, rivelando le dimensioni precise richieste.

Entrambi i metodi sono validi a seconda delle esigenze dell'assemblaggio e del grado di precisione richiesto. Concentrandoci sulle aree critiche di accoppiamento e utilizzando strumenti di misura appropriati, possiamo mantenere la precisione necessaria nei progetti di piegatura della lamiera.

Precisione attraverso la progettazione nella piegatura della lamiera

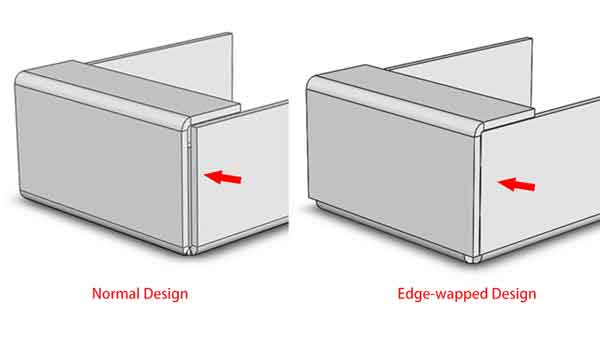

Curvatura dei bordi chiusa per la massima precisione

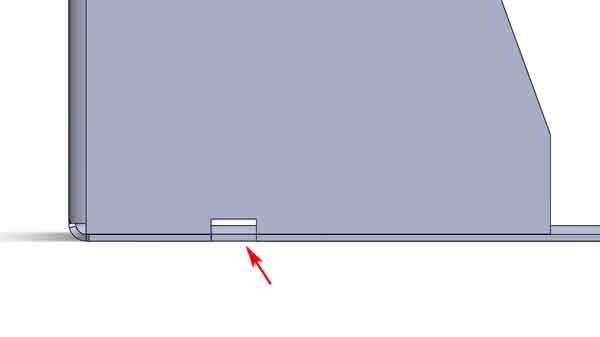

In un progetto di piegatura della lamiera con bordo avvolto (si veda il progetto a destra nell'immagine sottostante), la precisione della piegatura è fondamentale. Ad esempio, questo particolare progetto richiede uno spazio di 0,2 mm. Per verificarlo, è possibile utilizzare uno spessimetro per misurare lo spazio effettivo, che è un riflesso diretto della precisione della piegatura. Questo metodo è in genere più semplice e preciso rispetto all'uso di un calibro a corsoio.

A confronto: Il componente a sinistra utilizza un design standard di piegatura della lamiera, mentre quello a destra presenta un design di piegatura con avvolgimento dei bordi.

La distanza in questo punto può essere controllata con uno spessimetro per verificare la precisione della piegatura.

Considerazioni sulla progettazione e sulle tolleranze di produzione

Tuttavia, progettare con spazi così ridotti comporta il rischio di un tasso di scarto più elevato. Se la deviazione supera i 0,2 mm, l'interferenza può impedire la piegatura completa dei pezzi a un angolo di 90 gradi. Questa stretta tolleranza obbliga i produttori a rispettare standard di precisione più elevati nella produzione, senza lasciare spazio a scorciatoie.

Quando la fessura in corrispondenza della curva è progettata per essere piccola, eccessive deviazioni dimensionali possono impedire alla curva di chiudersi correttamente, portando potenzialmente alla rottamazione del prodotto.

La precisione nella piegatura delle lamiere può essere notevolmente migliorata grazie a scelte progettuali mirate, che assicurano che i componenti soddisfino requisiti rigorosi e si adattino perfettamente tra loro. Sebbene ciò richieda una maggiore precisione e attenzione nel processo di produzione, il risultato è un prodotto più affidabile e di qualità superiore.

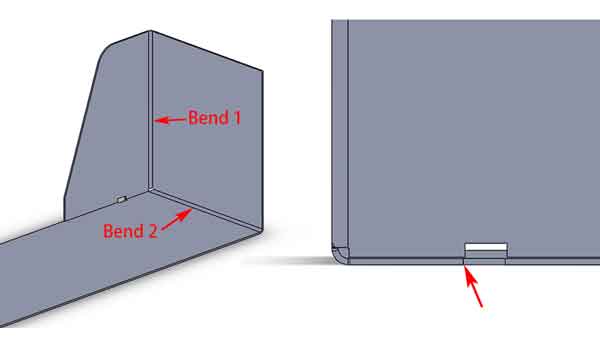

Uso delle tacche per una rapida valutazione della precisione di piegatura

L'aggiunta di una piccola tacca in questo punto fornisce un altro metodo per valutare rapidamente la precisione della piegatura. Osservando se le tacche si allineano, si può valutare la precisione delle piegature. Naturalmente, il grado di disallineamento di queste tacche è determinato dall'errore cumulativo delle due piegature (illustrate come prima e seconda piegatura). Tuttavia, offre un modo rapido per osservare e valutare la precisione della piegatura.

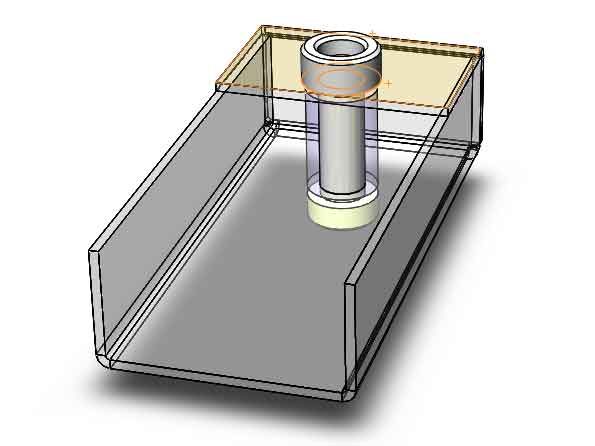

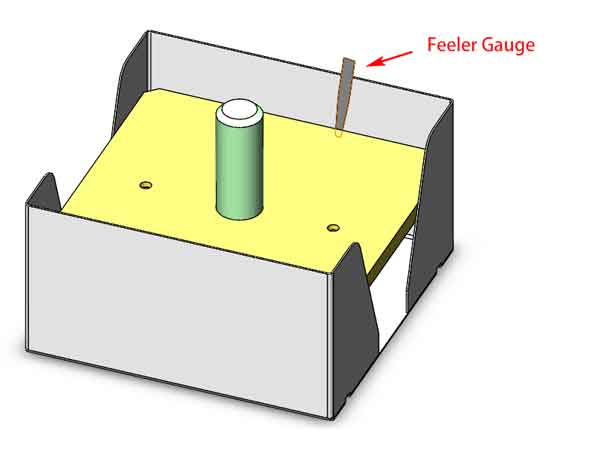

Utilizzo delle attrezzature di saldatura per la precisione dimensionale

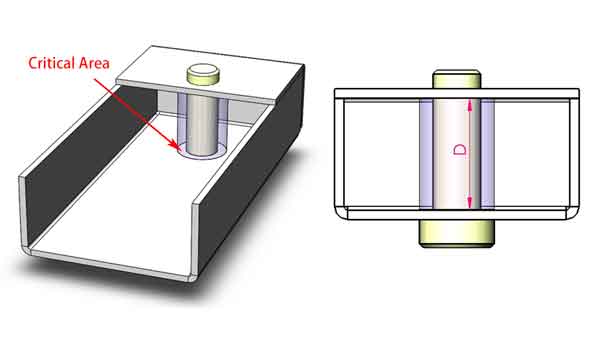

Quando si saldano componenti in lamiera che richiedono un'elevata precisione, si possono utilizzare attrezzature di saldatura per garantire l'accuratezza. Prendiamo come esempio il pezzo di lamiera nell'immagine, progettato per essere montato su un albero. Per questo assemblaggio, è fondamentale che i due fori di rivestimento siano perfettamente allineati e che le dimensioni della spaziatura interna rientrino nella tolleranza. Per ottenere questo risultato, è possibile implementare un dispositivo di saldatura per correggere in parte le dimensioni durante la saldatura. Tuttavia, è importante notare che, sebbene l'attrezzatura possa apportare piccole correzioni, un'eccessiva dipendenza da essa può portare alla deformazione del prodotto dopo la saldatura. Pertanto, la precisione di piegatura è ancora di estrema importanza.

Valutare la precisione della curvatura attraverso gli esempi

Precisione tipica nella piegatura della lamiera

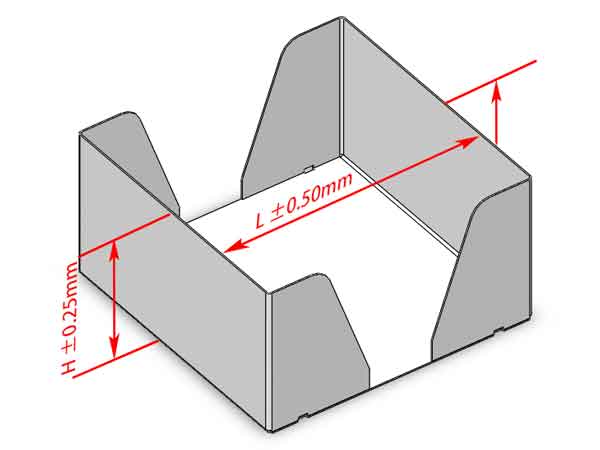

Vediamo alcuni esempi per capire la precisione che si può ottenere nella piegatura delle lamiere. Per un processo standard, l'altezza di piegatura ‘H’ di questo prodotto può raggiungere una precisione di +/-0,25 mm e la lunghezza post-curvatura ‘L’ può raggiungere +/-0,5 mm.

Osservazioni sulla larghezza della fessura

Tuttavia, come accennato in precedenza, se misurassimo con un calibro a corsoio, potremmo trovare una varianza di circa 0,2-0,7 mm, suggerendo potenziali discrepanze oltre l'intervallo accettabile.

Quando si esamina il gioco con uno spessimetro, in genere si riscontra che è compreso tra 0,05-0,25 mm. Rispetto all'obiettivo di progetto di 0,1 mm, la deviazione massima osservata è di 0,15 mm. Ciò implica che la misurazione diretta con un calibro a corsoio non sempre fornisce risultati precisi e che l'utilizzo del gioco può fornire risultati più accurati.

Valutazione del disallineamento attraverso lo spostamento della scanalatura

Valutazione dello spostamento delle fessure

Esaminando da vicino il disallineamento di questa fessura, le misurazioni con un calibro a corsoio mostrano uno spostamento compreso tra 0 e 0,3 mm. Dopo aver valutato tre campioni, possiamo dedurre che l'errore cumulativo dei disallineamenti su entrambi i lati suggerisce che l'errore della dimensione ‘L’ è compreso tra 0,1 e 0,5 mm.

Importanza della misurazione aggregata

Il disallineamento collettivo su entrambi i lati della scanalatura è un aspetto cruciale da considerare per la precisione dimensionale complessiva di ‘L’. Questi risultati sottolineano l'importanza di considerare le tolleranze cumulative quando si valuta la precisione dei pezzi fabbricati.

Utilizzo di calibri per le dimensioni interne

Inoltre, abbiamo utilizzato dei calibri per misurare questo pezzo e abbiamo scoperto che, utilizzando uno spessimetro, le dimensioni interne - lunghezza e larghezza interna - rientravano nei limiti di tolleranza. Ciò conferma che le misure con calibro a corsoio non sono del tutto affidabili da sole. Per garantire e verificare la precisione della piegatura, è necessario utilizzare altri strumenti e metodi.

Conclusione

In conclusione, il raggiungimento della precisione nella lavorazione della lamiera è un equilibrio di abilità, strumenti appropriati e conoscenze. Comprendendo le sfide della misurazione e impiegando tecniche strategiche, i fabbricanti possono raggiungere l'elevata precisione necessaria per un lavoro artigianale di qualità in questo campo.