Guida in plastica a parete spessa

La scelta del materiale giusto è la chiave per lo stampaggio a iniezione di parti in plastica a parete spessa. Per questa guida, la sostituzione del materiale ha risolto tutti i problemi riscontrati in precedenza: deformazione, affondamento e piegatura (tutti dovuti al ritiro del materiale).

Questo binario di guida in plastica ha pareti solide e spesse, non presenta scanalature o fori a causa delle sue limitazioni. Sulla sua lunghezza sono presenti 4 fori per le viti di montaggio.

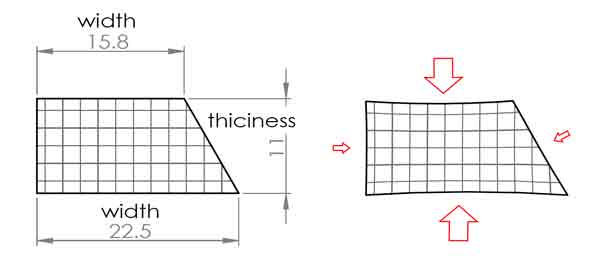

Specifiche del pezzo:

| Materiale | PP 50% LFT |

| Dimensioni | 205*22,5*11 mm |

| Spessore della parete | 11 mm |

| Peso | 60 grammi |

| Colore | nero |

| Imballaggio | sfuso in cartoni |

Punti critici di qualità

-

Segni di affondamento e deformazioni

Lo spessore della parete è di 11 mm, non particolarmente elevato. Tuttavia, ha una sezione trasversale di forma quasi quadrata, il che significa che la larghezza è vicina allo spessore. Di conseguenza, si verificheranno deformazioni o affossamenti sulla superficie.

-

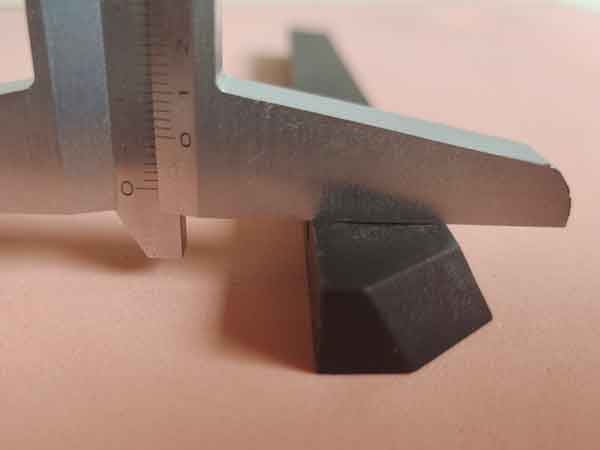

La scelta del materiale

Per la prima volta abbiamo usato l'HDPE per realizzare i pezzi, come si può chiaramente vedere nell'immagine, un'area affondata. Inoltre, i pezzi sono un po' piegati.

In seguito abbiamo provato un altro materiale, il PP potenziato con fibre di vetro lunghe (PP 50% LFT), che ha una migliore stabilità dimensionale, e i risultati sono stati decisamente migliori. Non solo l'affondamento è molto minore, ma anche la rettilineità rientra in un livello accettabile.

Poiché il secondo materiale (PP 50% LFT) ha un tasso di ritiro inferiore rispetto al primo (HDPE), abbiamo dovuto modificare lo stampo per rendere la cavità dello stampo più lunga di circa 1 mm sulla lunghezza di 205 mm; anche la posizione dei fori deve essere adattata. In un certo senso ce lo aspettavamo prima della produzione dello stampo e abbiamo lasciato un po' di spazio per la modifica, in modo che non costasse tanto quanto avrebbe potuto richiedere.

-

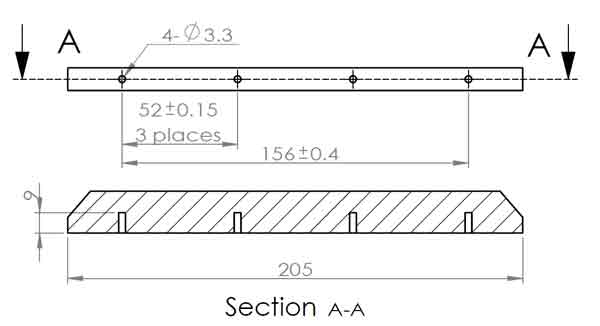

Tolleranza ridotta per la distanza tra i fori

Per quanto riguarda i componenti strutturali, la posizione dei fori è spesso fondamentale per la registrazione dei componenti di accoppiamento.

Per questo pezzo, le distanze tra i fori devono essere comprese tra +/-0,15 e +/-0,40 mm.

All'inizio non abbiamo fatto i fori, ma solo delle tacche più piccole per verificare quanto il ritiro influisca sulla posizione dei fori. I fori sono stati aggiunti dopo aver realizzato i campioni. Di conseguenza, le posizioni dei fori sono tutte comprese nelle tolleranze.