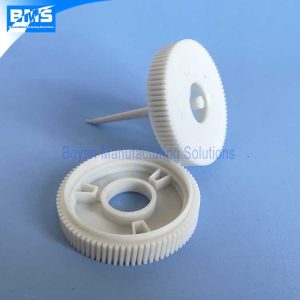

Un ingranaggio in nylon personalizzato con pareti spesse

Si tratta di un ingranaggio in nylon con materiale PA66 GF30. Il nylon ha una grande forza, duttilità e resistenza all'usura., Il problema è che assorbe l'umidità e quindi si “gonfia”. Tuttavia, questa particolare applicazione non richiede un'elevata precisione delle dimensioni, Ma l'aspetto più importante è la durata e l'affidabilità del prodotto. Ecco perché per questo ingranaggio è stato scelto il nylon.

Boyan è in grado di progettare e produrre tutti i tipi di ingranaggi in plastica.

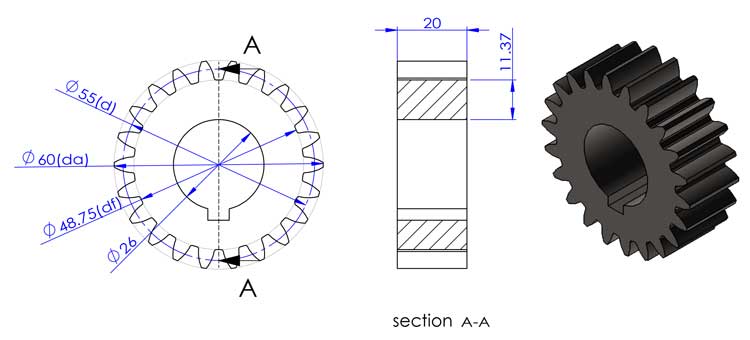

Parametri dell'ingranaggio principale

| Modulo (m) | m=2,5 mm |

| Numero di denti (z) | z=22 |

| Larghezza dei denti | 20 mm |

| Diametro di riferimento (d) | d=55mm |

| Diametro della punta (da) | da=60 mm |

| Diametro della radice (df) | df=48,75 mm |

Costo dello stampo: $2.200

- Numero di cavità: 2

- Materiale dello stampo: 718H

- Tempi di consegna: 35 giorni

La struttura a pareti spesse è la sfida principale

Per qualsiasi materiale plastico, i progetti a parete spessa sono sempre da evitare perché possono causare una contrazione non uniforme, segni di affossamento, vuoti di vuoto e altri difetti di stampaggio a iniezione, molti dei quali causano instabilità dimensionale, il che non è positivo per gli ingranaggi.

Lo spessore della parete di questo ingranaggio in nylon è di 11,37 mm, come indicato nel disegno qui sopra. Si tratta di uno spessore piuttosto elevato per lo stampaggio a iniezione.

Come possiamo minimizzare i difetti

Se si osservano attentamente le immagini, si noterà che tutti i difetti sono controllati entro un livello accettabile. Le superfici sono abbastanza lisce e piatte, non si notano discontinuità evidenti sulla superficie.

Abbiamo adottato le seguenti misure per garantire una buona qualità di questo ingranaggio in nylon:

- Ottimizzare il design dello stampo, che consente di riempire il materiale in modo rapido e uniforme. Abbiamo condotto un'analisi del flusso dello stampo prima di finalizzare la progettazione dello stesso

- Pressione di iniezione e pressione di mantenimento più elevate.

- Tempo di mantenimento più lungo.

- Raffreddamento rapido dei pezzi dopo l'espulsione.