Indice dei contenuti

ToggleLista di controllo essenziale per i progetti di stampaggio a iniezione personalizzati

Prima di intraprendere un progetto di stampaggio a iniezione personalizzato, ci sono diversi fattori chiave da considerare. Tra questi, la scelta dei giusti materiali, la decisione sulla texture della superficie e la definizione di standard di accettazione per l'aspetto e le dimensioni del prodotto.

Per aiutarvi nei preparativi, questo articolo fornisce una lista di controllo dettagliata di riferimento. Se avete bisogno di maggiori informazioni su un aspetto specifico, potete cliccare sui link all'interno dell'articolo per approfondire gli argomenti. Iniziamo questo viaggio.

La competenza incontra la convenienza presso Boyan per lo stampaggio a iniezione personalizzato. Avete bisogno dei nostri servizi? Contattateci ora!

Che cos'è lo stampaggio a iniezione personalizzato

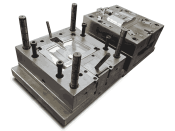

Lo stampaggio a iniezione personalizzato è un processo che prevede la progettazione e la produzione di parti in plastica basate su requisiti specifici.

Questo metodo utilizza plastica fusa iniettata in uno stampo, che poi si raffredda e si solidifica per formare il pezzo. È ampiamente utilizzato nella produzione di componenti in plastica di varie dimensioni e forme, come giocattoli, parti di automobili e dispositivi medici.

Categorizzazione dei componenti personalizzati stampati a iniezione

Nel campo dello stampaggio a iniezione, vari tipi di prodotti richiedono diversi metodi di lavorazione e fornitori a causa delle loro caratteristiche uniche e delle richieste di applicazione. Questi diversi tipi di prodotti stampati a iniezione spesso affrontano rischi simili di difetti di stampaggio e adottano misure corrispondenti per mitigare tali rischi.

Ecco varie categorie di stampaggio a iniezione. Trovate il tipo più adatto al vostro prodotto.

Stampaggio a iniezione di pareti spesse

Questo tipo di stampaggio a iniezione viene solitamente utilizzato per aumentare la resistenza del prodotto. È necessario prestare particolare attenzione alla lavorazione per garantire una distribuzione uniforme del materiale ed evitare difetti dovuti a uno spessore non uniforme delle pareti.

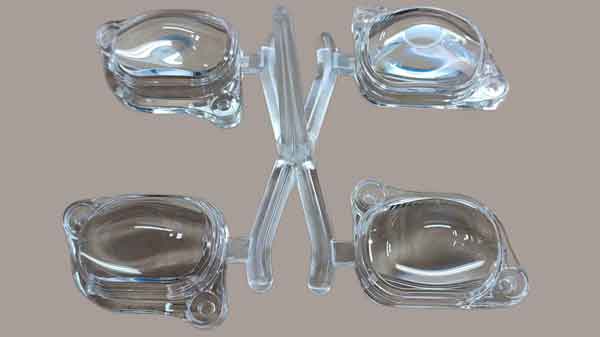

Stampaggio ad iniezione di prodotti trasparenti

Per i prodotti trasparenti che devono mantenere un buon aspetto, è fondamentale evitare i segni di flusso e il gate blush. Ciò richiede un controllo preciso del flusso di materiale e della velocità di raffreddamento durante il processo di iniezione.

Sovrastampaggio/Stampaggio a iniezione a due riprese

Adatto per prodotti in plastica che richiedono due materiali o colori diversi. Questo metodo prevede un secondo processo di stampaggio a iniezione dopo il primo, per ottenere un legame stretto tra i materiali.

Stampaggio a inserti

Questo metodo prevede l'inserimento di inserti metallici o di altri materiali nel prodotto stampato a iniezione. Viene spesso utilizzato in prodotti che richiedono filettature metalliche, proprietà meccaniche migliorate o conduttività elettrica.

Microstampaggio

Per i pezzi estremamente piccoli, la precisione dello stampo a iniezione è fondamentale. Per la fabbricazione di questo tipo di prodotti sono spesso necessarie macchine specializzate per lo stampaggio a iniezione.

Stampaggio a iniezione di precisione

Questo tipo di stampaggio a iniezione è adatto a scenari che richiedono un'elevata precisione nelle dimensioni dei prodotti, come componenti elettronici, parti automobilistiche, ingranaggi in plastica e altro ancora. Lo stampaggio a iniezione di precisione mette alla prova sia l'accuratezza degli stampi sia il controllo del processo di stampaggio a iniezione.

<Le classificazioni di cui sopra non sono completamente indipendenti, ad esempio il microstampaggio rientra generalmente nello stampaggio a iniezione di precisione, mentre il sovrastampaggio potrebbe includere anche lo stampaggio a iniezione di prodotti trasparenti. Tuttavia, queste categorie forniscono una direzione generale per lo sviluppo del prodotto, aiutando a trovare metodi di lavorazione e fornitori adatti.

Le plastiche più comuni da utilizzare

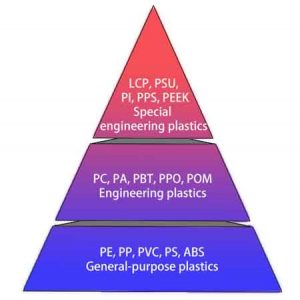

Nello stampaggio a iniezione, le materie plastiche sono ampiamente classificate in tre categorie: termoplastiche, plastiche termoindurenti e elastomeri.

Le materie termoplastiche sono quelle più comunemente utilizzate, ulteriormente suddivise in materie plastiche per uso generale, per l'ingegneria, e plastiche speciali per l'ingegneria.

- Plastiche per uso generale:Materiale plastico per uso generale come PE, PP, PVC, PS e ABS, sono onnipresenti nei prodotti di uso quotidiano.

- Materie plastiche per l'ingegneria:Plastiche per l'ingegneria come PC, PA, PBT, PPO e POM, offrono migliori proprietà meccaniche e di resistenza al calore, ideali per parti meccaniche ed elettriche.

- Materiali plastici speciali per l'ingegneria:Materiali plastici speciali per l'ingegneria tra cui LCP, PSU, PI, PPS e PEEK, sono riservati alle applicazioni di fascia alta grazie alle loro prestazioni superiori.

Ogni tipo di plastica è fondamentale per determinare la qualità e l'idoneità dei prodotti stampati a iniezione per applicazioni specifiche.

Stabilire i requisiti di qualità per i prodotti

Prima di procedere allo stampaggio a iniezione personalizzato, è fondamentale definire i requisiti di qualità del prodotto. Una comunicazione efficace di questi requisiti con il produttore dello stampo assicura che il prodotto soddisfi gli standard previsti.

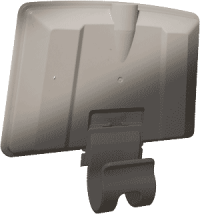

Considerazione dei requisiti estetici

Le esigenze estetiche variano a seconda dello scenario di utilizzo e del posizionamento del prodotto. Ad esempio, i componenti interni potrebbero non richiedere considerazioni estetiche rigorose, mentre le parti visibili all'esterno dovrebbero soddisfare determinati standard estetici.

Questo include anche considerazioni sul colore e sulle finiture superficiali. I prodotti di colore chiaro sono generalmente meno sensibili ai difetti di stampaggio a iniezione, mentre quelli più scuri, in particolare il nero, tendono a rivelare più facilmente i difetti. Per quanto riguarda le finiture superficiali, le superfici lucide sono più inclini a mostrare le imperfezioni, mentre le superfici strutturate sono più tolleranti e possono nascondere meglio i difetti minori.

Precisione dimensionale

A seconda della funzione del prodotto, è necessario stabilire le dimensioni chiave e le relative tolleranze ammissibili.

La definizione delle tolleranze richiede cautela: occorre evitare tolleranze troppo alte o troppo basse. Tolleranze troppo alte possono essere difficili da raggiungere, mentre tolleranze troppo basse possono ridurre la qualità dell'uso.

Per determinare le tolleranze, oltre a basarsi sull'esperienza tecnica dei progettisti, sono fondamentali i test di utilizzo effettivo, che forniscono una gamma di tolleranze più accurata.

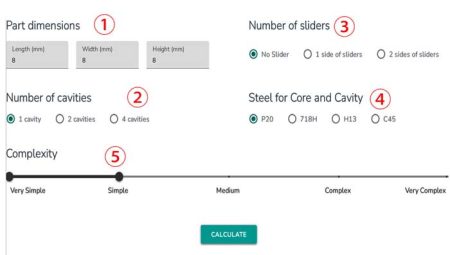

La scelta del materiale di stampo appropriato è fondamentale per il costo e la qualità degli stampi a iniezione. La scelta dell'acciaio dello stampo dipende dalle diverse esigenze di produzione e dalle caratteristiche del prodotto.

Diversi gradi di acciaio per stampi

- Per gli stampi a iniezione utilizzati nella produzione di piccoli lotti, si possono scegliere acciai per stampi economici come il P20, il 718 o persino il C45. Questo approccio soddisfa le esigenze di produzione controllando i costi.

- I prodotti che richiedono un'elevata qualità superficiale e precisione dimensionale necessitano di acciai per stampi più costosi ma di qualità superiore, come 718H, 2083H, S136H, ecc. Questi acciai offrono una migliore finitura superficiale e stabilità dimensionale.

- Per la lavorazione di materiali ad alta temperatura o di materie plastiche con fibre di vetro, gli stampi richiedono acciai di durezza superiore, come H13, SKD61, 2316, ecc. Nonostante il costo più elevato, questi acciai sono in grado di sopportare pressioni e temperature maggiori, garantendo la durata e la stabilità dello stampo.

Utensili precompressi e temprati

Gli stampi si dividono principalmente in pre-induriti e passanti. Gli stampi pre-induriti hanno meno fasi di lavorazione, un ciclo di produzione più breve e non necessitano di trattamento termico, il che riduce i costi. Gli stampi a tempra passante, invece, hanno una durezza complessiva più elevata e sono adatti ad ambienti di produzione più impegnativi, ma comportano costi di produzione relativamente più elevati.

In conclusione, nella scelta dei materiali per stampi è importante soppesare il costo rispetto alla qualità, in base alle esigenze specifiche e al budget del prodotto. La scelta dell'acciaio per stampi più adatto è fondamentale per garantire la qualità e l'efficienza economica dei prodotti stampati a iniezione.

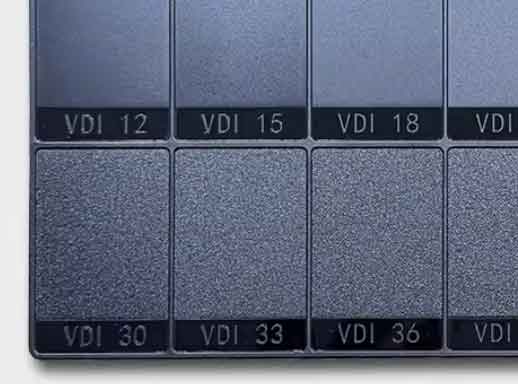

La selezione delle finiture superficiali appropriate per un prodotto è una considerazione importante prima di iniziare un progetto di stampaggio a iniezione personalizzato. La struttura superficiale delle parti in plastica non influisce solo sull'aspetto del prodotto, ma anche sulla sensazione tattile e sulla praticità.

Finiture superficiali comuni

Le finiture superficiali più comuni sono le superfici lucide e strutturate. Le superfici lucide sono lisce e brillanti, adatte a prodotti che richiedono un aspetto elegante. Le superfici testurizzate presentano un certo grado di ruvidità, che offre una buona sensazione tattile e un buon effetto visivo. Inoltre, si possono scegliere texture più diverse, come la pelle, le venature del legno o vari motivi geometrici. Queste texture possono conferire al prodotto un aspetto e caratteristiche più uniche.

Linee guida per gli standard di finitura delle superfici

Gli standard comuni per la definizione delle texture superficiali includono SPI, VDI3400, e MT. Molti produttori di texture per stampi offrono anche una varietà di modelli personalizzati tra cui scegliere. Per questo motivo, è fondamentale comunicare in modo approfondito con il produttore quando si determina la texture della superficie.

In base alle esigenze specifiche e agli effetti desiderati del prodotto, è necessario selezionare il design della texture superficiale più adatto. Anche se questa fase può richiedere un po' di tempo, è fondamentale per la qualità finale e le prestazioni di mercato del prodotto.

Prima di avviare la produzione di stampi, è fondamentale condurre una revisione completa del prodotto di stampaggio a iniezione e del relativo progetto di stampo. Questo processo è noto come “Design for Manufacturing” (DFM).

Poiché la produzione di stampi segue rigorosamente le indicazioni del progetto, la garanzia della razionalità e dell'accuratezza della progettazione è una fase essenziale.

Revisione del design del prodotto

L'ispezione del design del prodotto include, ma non solo, l'uniformità dello spessore della parete, il design delle nervature (considerando lo spessore e l'altezza delle nervature) e gli angoli di sformo. Questi elementi hanno un impatto diretto sulla qualità complessiva del prodotto e sulla facilità di produzione.

Revisione della progettazione dello stampo

Per la progettazione dello stampo, gli aspetti che devono essere esaminati in dettaglio includono il tipo e la posizione della porta, il tipo e la posizione dei perni di espulsione (componenti utilizzati per espellere il prodotto finito), la posizione delle linee di divisione e il design dei cursori. Questi dettagli sono direttamente correlati all'efficienza della produzione dello stampo e alla qualità del prodotto finale.

Anche se queste ispezioni non possono garantire completamente l'assenza di difetti nella progettazione e potrebbero essere necessari alcuni aggiustamenti e riparazioni durante le fasi successive della costruzione dello stampo, controlli preliminari accurati possono ridurre significativamente l'insorgere di difetti di progettazione, migliorando così la qualità del prodotto e riducendo i costi di produzione.

Costi della muffa e costi di lavorazione della produzione

L'analisi dei costi è un aspetto critico dei progetti di stampaggio a iniezione personalizzati. I costi si dividono principalmente in due parti: il costo dello stampo a iniezione e il costo della lavorazione del prodotto.

Costi degli stampi per la produzione di piccoli lotti

Per i prodotti stampati a iniezione in piccoli lotti, i costi degli stampi rappresentano solitamente la spesa principale. Dato il significativo investimento iniziale negli stampi e il lungo ciclo di produzione, ridurre efficacemente i costi degli stampi diventa una priorità.

I costi degli stampi comprendono i costi dei materiali, i costi di lavorazione, le spese di progettazione e così via. Per ridurre questi costi, una strategia consiste nello scegliere acciai per stampi più economici e nell'utilizzare stampi familiari.

Esplora l'efficienza del nostrocalcolatore online dei costi degli stampi a iniezione e ricevi stime istantanee dei costi!

Costi di lavorazione per grandi volumi di produzione

Nel caso di prodotti stampati a iniezione per grandi volumi di produzione, il costo della lavorazione del prodotto diventa preponderante. L'attenzione si sposta sul miglioramento della qualità dello stampo e sul prolungamento della sua durata per garantire una produzione continua. A volte sono necessari anche stampi di ricambio per evitare interruzioni della produzione in caso di problemi agli stampi. I metodi per ridurre i costi di produzione includono l'accorciamento del ciclo di stampaggio a iniezione, l'aumento del numero di pezzi prodotti per stampo, l'utilizzo di stampi compositi, l'implementazione di apparecchiature di automazione come bracci robotici per ridurre i costi di manodopera e il mantenimento di un funzionamento efficiente degli stampi.

Il processo di ispezione della qualità dei prodotti stampati a iniezione prevede diverse fasi chiave da seguire. Queste fasi comprendono ispezioni sia estetiche che dimensionali e richiedono conoscenze professionali e un alto livello di responsabilità.

Ispezione dell'aspetto

Di solito si basa sull'ispezione visiva, in cui i prodotti vengono esaminati a occhio per identificare eventuali difetti. Nella produzione su larga scala, i sistemi fotografici possono essere utilizzati per ispezioni automatizzate per migliorare l'efficienza. Tuttavia, l'ispezione visiva manuale rimane indispensabile, poiché alcuni difetti sottili possono essere individuati solo da un occhio esperto.

Ispezione dimensionale

Data la flessibilità e l'elasticità dei prodotti in plastica, per controllare le dimensioni dei prodotti si utilizzano spesso calibri speciali (come i calibri go/no-go), oppure per i test si ricorre all'assemblaggio con parti accoppiate. Inoltre, per misure più precise, si possono utilizzare strumenti come i calibri.

In sintesi, l'ispezione della qualità dei prodotti stampati a iniezione richiede non solo conoscenze ed esperienze professionali sufficienti, ma anche un atteggiamento meticoloso e un forte senso di responsabilità. Grazie a queste fasi di ispezione dettagliate, è possibile garantire che il prodotto soddisfi gli standard di qualità stabiliti.

Post-lavorazione nello stampaggio a iniezione

Dopo il processo di stampaggio a iniezione, i prodotti in plastica richiedono spesso una serie di operazioni di post-lavorazione per soddisfare specifici requisiti funzionali ed estetici.

Trattamento della superficie

Questo include il rivestimento superficiale e la stampa. Le tecniche di rivestimento superficiale, come la verniciatura e la galvanoplastica, sono utilizzate per migliorare l'aspetto e la durata dei prodotti. La stampa superficiale comprende processi come la serigrafia, la tampografia e la marcatura laser, che aggiungono motivi, testi o loghi al prodotto.

Processi di saldatura

Metodi come la saldatura a ultrasuoni, la saldatura per attrito e la saldatura a caldo vengono utilizzati per unire diverse parti in plastica in un'unica unità, migliorando la resistenza e l'integrità strutturale del prodotto.

Lavorazione meccanica

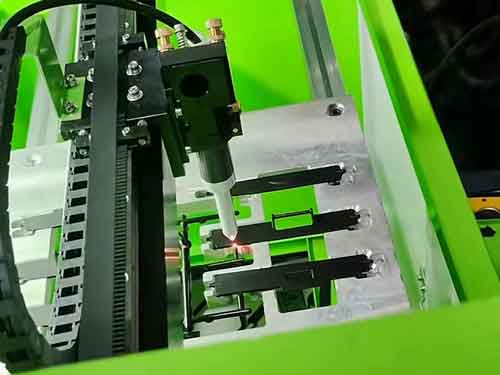

Questa fase comprende la fresatura per rimuovere le cicatrici del cancello o il taglio laser e la foratura di pezzi con strutture complesse che non possono essere create direttamente con i cursori.

Rimozione della materozza mediante taglio laser e fresatura CNC

Nota: il vantaggio del taglio laser per rimuovere le materozze dai pezzi stampati a iniezione è la sua velocità. Può lavorare in tandem con bracci robotici, offrendo un'elevata efficienza. Tuttavia, è possibile che si verifichino leggere striature verticali in corrispondenza del taglio. La fresatura CNC, invece, consente di ottenere bordi molto lisci, senza lasciare segni visibili.

In conclusione, queste operazioni di post-trattamento svolgono un ruolo cruciale nel migliorare la qualità complessiva e l'aspetto dei prodotti stampati a iniezione e sono una parte indispensabile del processo di stampaggio a iniezione.

Imballaggio del prodotto

Se si spediscono solo parti del prodotto, si possono usare sacchetti di plastica per l'imballaggio per evitare graffi. Per i pezzi piccoli che difficilmente si graffiano a vicenda, è possibile inserire più pezzi nello stesso sacchetto di plastica.

Imballaggio dei singoli prodotti

Per i prodotti singoli e completi, le opzioni di confezionamento includono scatole di cartone, scatole colorate, confezioni doppie in blister (un tipo di imballaggio in plastica) e confezioni in blister card. Questi metodi non solo proteggono il prodotto da eventuali danni, ma mostrano anche le informazioni sul prodotto e attirano l'attenzione del cliente.

Imballaggio per le parti

Se si spediscono solo parti del prodotto, si possono usare sacchetti di plastica per l'imballaggio per evitare graffi. Per i pezzi piccoli che difficilmente si graffiano a vicenda, è possibile inserire più pezzi nello stesso sacchetto di plastica.

Imballaggio sfuso

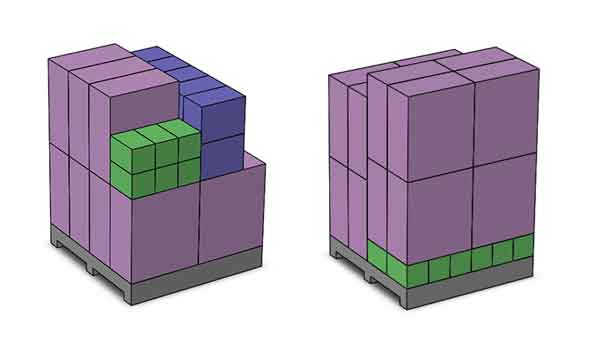

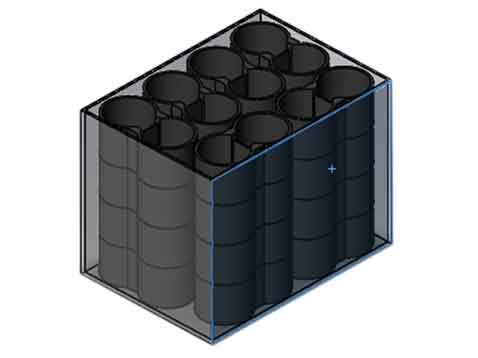

Per gli imballaggi sfusi, la progettazione prevede generalmente l'utilizzo di scatole di cartone. Il progetto deve tenere conto di come posizionare ordinatamente i prodotti massimizzando l'utilizzo dello spazio. Per prodotti di dimensioni diverse, è meglio utilizzare scatole della stessa dimensione o impilabili tra loro, per facilitare il trasporto e lo stoccaggio. Scatole di dimensioni diverse potrebbero causare un impilamento inefficiente, con conseguenti ripercussioni sull'efficienza della spedizione. Pertanto, è importante progettare le dimensioni delle scatole e gli schemi di impilamento appropriati utilizzando un software prima di spedire i prodotti.

Suggerimenti per la progettazione di scatole di cartone

Se ci sono scatole di cartone di dimensioni diverse, devono essere impilabili e in grado di essere collocate su pallet per evitare problemi di accatastamento. Il segreto è mantenere un rapporto proporzionale tra lunghezza, larghezza e altezza delle scatole. L'immagine allegata mostra come tre scatole di dimensioni diverse possono essere impilate insieme.

Le dimensioni delle scatole di cartone devono essere adattate alle misure standard dei pallet, che in genere sono di 0,8 metri, 1 metro o 1,2 metri. Pertanto, a volte è necessario adattare la disposizione dei prodotti all'interno delle scatole per adattarle alle dimensioni dei pallet, il che può comportare un mancato utilizzo dello spazio interno delle scatole.

Infine, l'imballaggio dei prodotti deve tenere conto non solo della loro protezione, ma anche della comodità e dell'economicità del trasporto. Un'adeguata progettazione dell'imballaggio garantisce una consegna sicura dei prodotti e può anche migliorare l'immagine del marchio.

Sintesi

Con tutte le premesse di cui sopra, questo articolo ha attraversato le complessità della progettazione fino all'imballaggio finale, offrendo approfondimenti su ogni fase del processo. Essendo una tecnica fondamentale per la produzione di diversi componenti in plastica, il suo ruolo nel plasmare il futuro della produzione rimane fondamentale e in continua evoluzione.